Çin merkezli bir motor stator ve rotor üreticisi olarak, bize sıklıkla hangi fırçasız DC (BLDC) topolojisinin – iç rotorlu mu yoksa dış rotorlu mu – daha iyi performans sağladığı soruluyor. Dürüst cevap: tork, hız, çalışma aralığı ve maliyet hedeflerinize bağlıdır.

Rotor dışarı doğru hareket ettiğinde ne değişir?

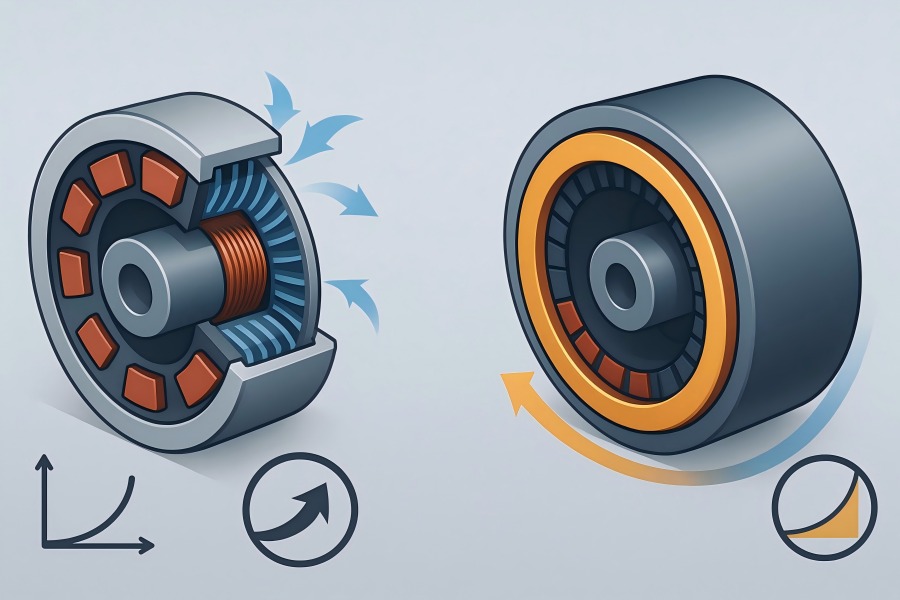

İçten rotorlu (IR) motorlarda rotor mıknatısları, sabit bir statorun içinde dönen merkezi bir göbek üzerine yerleştirilir. BLDC motor statoru ve rotoruBu motorlar, daha düşük ataletle daha yüksek hızlarda çalışmaya, dinamik tepkide mükemmel olmaya ve statorun (bakır kayıplarının meydana geldiği yer) gövdeye doğrudan bağlı olması nedeniyle iyi soğumaya eğilimlidir.

Dış rotorlu (OR) motorlarda rotor, statorun etrafında dönen bir “kutu” şeklinde konumlandırılır; bu da BLDC motorlarda da görülen bir stator ve rotor düzenlemesidir. Hava boşluğu yarıçapı daha büyüktür, bu nedenle aynı teğetsel gerilim için tork artar; bu da OR tasarımlarını yüksek torklu, düşük hızlı, doğrudan tahrikli uygulamalar için cazip hale getirir. Dezavantajı ise daha yüksek rotor ataleti ve farklı soğutma davranışıdır.

Geometri, tork ve atalet

Torkun yarıçapla ölçeklendirilmesi:Elektromanyetik tork, kabaca hava boşluğu kayma gerilimi, rotor yüzey alanı ve yarıçap ile orantılıdır. Malzemeler ve akım yoğunluğu benzer olduğunda, daha büyük hava boşluğu yarıçapı = daha yüksek tork anlamına gelir. Yöneylem araştırması tasarımları doğal olarak buradan fayda sağlar.

Atalet dengesi:Rotor ataleti J, yarıçapın karesiyle artar. İnce bir halka için J ≈ m·r²; katı bir silindir için J ≈ ½·m·r². Dış rotorlar halka gibi davranır → daha yüksek atalet, bu da ivmeyi ve kontrol bant genişliğini yavaşlatır ancak düzgünlük sağlar.

Termal yol:IR motorlar bakır ısısını hızla gövdeye iletir; OR motorlar da, gövde havalandırılırsa veya stator ısıyı dağıtan bir arka demire yerleştirilirse mükemmel olabilir, ancak tasarımda özen gösterilmesi gerekir.

Hızlı karşılaştırma

| Bağlanmak | İç Rotor (IR) | Dış Rotor (OR) |

| Tipik hız aralığı | 3.000–30.000 devir/dakika | 100–3.000 devir/dakika |

| Tork yoğunluğu (Nm/kg) | Orta-yüksek (iyi soğutma ile) | Düşük devirde yüksek (daha büyük yarıçap) |

| Güç yoğunluğu (kW/L) | Yüksek devirde yüksek | Orta; düşük devirde mükemmel |

| Rotor ataleti | Düşük-orta | Orta-yüksek |

| Dinamik yanıt | Hızlı (servo benzeri) | Daha sakin, daha az “gergin” |

| Bakırın soğutulması | Doğrudan konutlara; güçlü | Saksı dikimi/yüzgeç dikimi konusunda iyi; planlama gerektiriyor. |

| Akustik gürültü (NVH) | Eğimli ve hassas düşük değer | Düşük devirlerde çok düşük ses çıkarır; eğer eğim kötüyse “şarkı söyleyebilir”. |

| Tipik uygulamalar | Elektrikli el aletleri, pompalar, kompresörler, servo motorlar, dronlar | E-bisiklet göbekleri, fanlar, gimbal’ler, robotik eklemler, döner tablalar |

| Maliyet faktörleri | Sıkı hava boşluğu, yüksek hızlı dengeleme | Daha büyük çaplı laminasyonlar, mıknatıs kutusu, kılıf |

Bir boyutlandırma örneği (1–2 kW sınıfı)

Geometrik ödünleşmeyi ortaya koymak için iki hedef çalışma noktasını ele alalım:

- Durum A (Yüksek hız): 3.000 rpm’de 1,0 kW → ω ≈ 314 rad/s, tork T ≈ 3,18 N·m.

- Durum B (Doğrudan tahrik): 500 rpm’de 1,0 kW → ω ≈ 52,36 rad/s, tork T ≈ 19,1 N·m.

| Parametre | İç Rotor (Durum A) | Dış Rotor (Durum B) |

| Hava boşluğu yarıçapı (gösterge niteliğinde) | 22–28 mm | 45–60 mm |

| Yığın uzunluğu (tahmini) | 35–55 mm | 20–40 mm |

| Direk/yuva (tipik) | 8P/12S, 10P/12S | 14P/12S, 16P/12S |

| Faz akımı (etkin değer) | 10-20A (48-72V) | 15–35A (36–60V) |

| Tahmini bakır doluluk oranı | %38–52 | %35–48 |

| Sürekli verimlilik | %90-95 | %88–93 |

| Rotor ataleti (normalleştirilmiş) | 1.0× | 1,8–2,5 kat |

| Sonuç | Kompakt, yüksek devirli | Daha kısa eksenel uzunluk, çap başına daha yüksek tork |

Stator ve rotor grupları için elektromanyetik tasarım hususları

Stator çekirdek laminasyonları

- Çelik kaliteleri ve kalınlıkları:0,20–0,50 mm elektrik çeliği. Daha ince laminasyonlar, yüksek elektrik frekansında girdap kaybını azaltır (IR yüksek hızlı motorlar bundan en çok faydalanır).

- Yığınlama yöntemleri:Birbirine kenetlenen bağlantı parçaları, yapıştırma verniği veya kaynaklama yöntemlerini kullanıyoruz. Genellikle yapıştırılmış istiflerde 0,95–0,97, birbirine kenetlenen istiflerde ise 0,96–0,98 istifleme faktörü elde ediyoruz.

- Çarpıklık:1-2 yuva aralığına eşdeğer eğim, dişli torkunu ve akustik harmonikleri azaltır. IR daha küçük eğim açıları kullanma eğilimindedir; OR ise düşük hızda “şarkı söylemeyi” önlemek için uygun eğimden önemli ölçüde fayda sağlar.

- Slot/direk seçenekleri:IR, 8/12, 10/12 vb. oranları tercih ederken, OR genellikle düşük hızlarda geri elektromotor kuvveti artırmak ve torku düzleştirmek için daha yüksek kutup sayıları (14-28 kutup) kullanır.

Rotor grupları ve mıknatıs sistemleri

Manyetik topoloji:Yüzeye monte (SPM) mıknatıslar hem kızılötesi (IR) hem de optik radyasyonda (OR) yaygındır. Daha yüksek güç yoğunluğu için, iç kalıcı mıknatıslı (IPM) IR tasarımları, geniş hız aralığı için manyetik akı zayıflatmayı mümkün kılar. OR’da ise ağırlıklı olarak SPM (ince yay mıknatısları) kullanılır.

Ambalajlar ve kutular:IR: Çok yüksek devirlerde (mıknatıs patlamasına karşı) karbon fiber veya yüksek mukavemetli paslanmaz çelik kılıflar. OR: Mıknatıs yapıştırıcı bağına sahip rotor “gövdesi” (damgalı çelik veya alüminyum); hava boşluğu akısını korumak için manyetik olmayan kılıflar.

Yapıştırıcılar ve tutunma:Kontrollü yapışma hattı kalınlığı (0,05–0,15 mm) ve kürleme programlarına sahip yüksek kesme dayanımına sahip epoksi reçineler (80–150 MPa); termal döngü için mekanik kaymazlık özellikleri.

Üretim ve tolerans verileri

| Öğe | İç Rotor (tipik) | Dış Rotor (tipik) |

| Laminasyon OD aralığı | 20–200 mm | 40–260 mm |

| Laminasyon ID toleransı | ±0,010–0,020 mm | ±0,010–0,025 mm |

| Yığın yüksekliği toleransı | ±0,05–0,20 mm | ±0,05–0,20 mm |

| Çapak alma işleminden sonraki çapak yüksekliği | ≤0,02 mm | ≤0,02 mm |

| Dinamik salınım (rotor) | ≤0,02–0,03 mm | ≤0,03–0,05 mm |

| Hava boşluğu (küçük motorlar) | 0,20–0,50 mm | 0,25–0,60 mm |

| Dengeleme sınıfı (ISO 21940) | G2.5–G6.3 | G2.5–G6.3 |

| Manyetik ark toleransı | ±0,10 mm | ±0,10 mm |

| Yuva doluluk faktörü (sargılı stator) | %38–52 | %35–48 |

Termal davranış ve sürekli değerler

VE:Bakır kaybı (I²R), stator dişleri ve boyunduruk yoluyla doğrudan gövdeye atılır. Alüminyum gövdeler ve sıkı geçmeli bağlantılar sayesinde, IR motorları daha yüksek sürekli akım yoğunluğunu (örneğin, soğutmaya bağlı olarak, oluklu bakır kesitinde 3–8 A/mm²) destekler.

VEYA:Stator dahili olup, arka demir ve dolgu malzemesi yoluyla tabana iletim yoluyla çalışır. Uygun reçine dolgusu ve metalik termal yollar hayati önem taşır. Zorlamalı hava akışı veya sıvı soğutma eklenmediği sürece 2–6 A/mm² sürekli akım yoğunluğu beklenir.

Termal tasarım düğmeleri:Bakır dolgu, oluk astar malzemeleri, emprenye kalitesi, boyunduruk kalınlığı, diş ucu genişliği ve kanatçıklar gibi ısı dağıtıcı özellikler. Genellikle, F/H sınıfı izolasyon ile sürekli nominal güçte ortam sıcaklığının ≤80–105°C üzerinde sargı sıcaklık artışını hedefliyoruz.

Verimlilik ve kayıplar

- Bakır kayıpları:Akım ve yuva tasarımının bir fonksiyonu. IR daha yüksek akım yoğunluğuna (daha iyi soğutma) olanak tanıyarak kompaktlığı sağlar. OR ise akım yoğunluğunu orta seviyede tutarak tork için yarıçaptan faydalanır.

- Temel kayıplar:Frekans ve manyetik akı yoğunluğuyla artar. Yüksek hızlı IR motorlar, 0,20–0,27 mm laminasyonlardan ve dikkatli diş ucu manyetik akı şekillendirmesinden fayda görür. Düşük hızlı OR motorlar ise 0,35–0,50 mm laminasyonları herhangi bir dezavantaj olmadan kabul edebilir.

- Mekanik kayıplar:Yüksek devirlerde yatak ve rüzgar sürtünmesi nedeniyle oluşan kaldırma kuvveti; 20.000-30.000 devir/dakika aralığındaki IR (İnterferon) işlemleri düşük kayıplı contalar ve hassas denge gerektirir. OR (Overreal Rotor) işlemleri genellikle düşük devirlerde gerçekleşir → mekanik kayıp azdır.

- Tahmini en yüksek verimlilikler:IR: Güçlü soğutma ile 0,3–5 kW boyutlarında %90–95. OR: 100 W–1,5 kW direkt tahrikli boyutlarda %88–93, optimize edilmiş gövde ve mıknatıs arklarıyla artış gösterir.

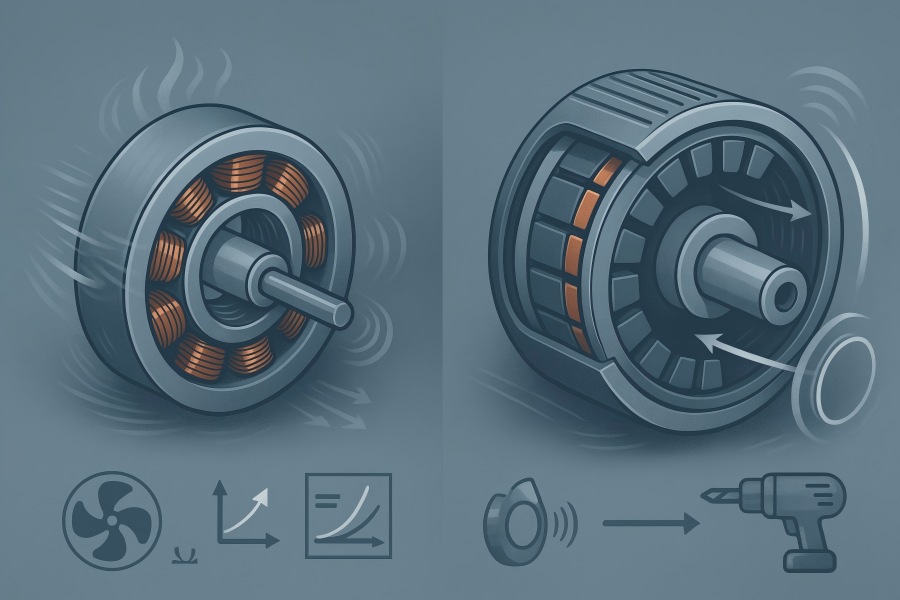

Dinamikler, kontrol ve NVH

- Bant genişliği:IR’nin daha düşük rotor ataleti (ve genellikle daha düşük kutup sayısı), hızlı akım ve hız döngülerini destekler; bu da servo motorlar, CNC iş milleri ve elektrikli el aletleri için idealdir.

- Pürüzsüzlük:OR’nin daha yüksek kutup sayısı ve ataleti, ipeksi düşük hızlı hareket üretir; bu da gimbal’ler, robotik eklemler ve fanlar için mükemmeldir.

- Dişli çark ve dalgalanma:Eğik sargılar, kesirli yuva sargıları ve diş şekillendirme her ikisinde de çok önemlidir. Hassas uygulamalar için genellikle nominal torkun %1-3’ünden daha az dişli sıkışmasını hedefliyoruz.

Güvenilirlik ve emniyet

- Kollama:Çok yüksek yüzey hızlarında (uç hızı), IR rotorları karbon fiber kılıflara ihtiyaç duyabilir; patlama payı analizi ve test dönüşleri gerçekleştiriyoruz.

- Yapışkanların eskimesi:OR kutuları, titiz bir yüzey hazırlığı (kum püskürtme + kimyasal temizlik), kontrollü yapıştırıcı kalınlığı ve nem/sıcaklık döngüsü gerektirir.

- Korozyon:Kaplamalar laminasyonlar(Yalıtım Sınıfı C5), mıknatıs kaplama (Ni, Ni-Cu-Ni) ve paslanmaz çelik kutular, nemli veya tuzlu su püskürtmeli ortamlarda kullanım ömrünü uzatır.

Uygulama eşlemesi

| Başvuru | Tercih Edilen Topoloji | Neden |

| E-bisiklet merkezi, scooterlar | Dış rotor | Yüksek tekerlek torku, sessiz, direkt tahrik |

| HVAC ve sunucu fanları | Dış rotor | Geniş çap, düşük devir, mükemmel pürüzsüzlük |

| Gimballar ve kamera sabitleyicileri | Dış rotor | Düşük hızda düzgün tork, yüksek kutup sayısı |

| İşbirlikçi robot eklemleri | Dış rotor | Kısa eksenel uzunlukta doğrudan tahrik torku |

| İnsansız hava araçları (itme gücü) | İçten rotorlu (veya hobi amaçlı dıştan rotorlu) | Yüksek güç yoğunluğu; hızlı gaz tepkisi |

| Elektrikli el aletleri, taşlama makineleri | İç rotor | Yüksek hız, hızlı ivmeler |

| Pompalar, kompresörler | İç rotor | Orta-yüksek devirde soğutma ve verimlilik |

| Doğrudan tahrikli pikaplar | Dış rotor | Yüksek ataletli düzgünlük, düşük titreşim |

| Endüstriyel servo motorlar | İç rotorlu (IPM) | Geniş sabit güç hız aralığı, akı zayıflatma |

Maliyet ve tedarik zinciri faktörleri

- Laminasyon çapı:OR çekirdekleri daha büyük çaplıdır; parça başına laminasyon maliyeti daha yüksektir, ancak istif yüksekliği daha kısa olabilir. Kalıp seti boyutu ve pres tonajı çap ile orantılıdır.

- Mıknatıs hacmi:OR, daha büyük çevreyi kapsamak için genellikle daha fazla toplam mıknatıs ark uzunluğu kullanır; IR ise mıknatıs hacmini hız ve akı zayıflaması (IPM) ile takas edebilir. Çok kutuplu kullanıldığında OR için mıknatıs fiyat duyarlılığı daha yüksektir.

- Kılıflar ve kutular:Bir OR, imalat adımları (derin çekme, rulo şekillendirme veya işlenmiş halka + kaynak) ekleyebilir. IR kılıfları özeldir ancak çoğunlukla yüksek hızlı varyantlar için kullanılır.

- Sarma yöntemi:Yoğunlaştırılmış sargılar bakır hurdasını azaltır ve otomasyona uygundur; dağıtılmış sargılar ise karmaşıklık pahasına dalga formu kalitesini iyileştirir.

Örnek özellikler listesi

| Metrik | IR, 54 mm dış çaplı stator, 48 V | VEYA, 110 mm dış çaplı rotor kutusu, 48 V |

| Nominal hız | 6.000 devir/dakika | 600 devir/dakika |

| Nominal tork | 3,5 N·m | 18 N·m |

| En yüksek tork (5–10 s) | 10–12 N·m | 42–50 N·m |

| Sürekli akım yoğunluğu | 5,5 A/mm² | 3,8 A/mm² |

| Nominal verimlilik | %93 | %91 |

| Dişli çark (T olarak derecelendirilen yüzde olarak) | %1,8 | %1,2 |

| Rotor ataleti | 2,1×10⁻⁴ kg·m² | 4,6×10⁻⁴ kg·m² |

| Hava boşluğu | 0,30 mm | 0,40 mm |

| Laminasyon kalınlığı | 0,27 mm | 0,35 mm |

| Soğutma | Konut tipi + fan | Saksı değiştirme + kutu kanatçıkları |

| Dengeleme derecesi | G2.5 | G2.5 |

Tasarım kontrol listesi (IR mi yoksa OR mi seçileceğine karar vermeden önce nelere dikkat edilmeli)

- Tork-hız noktası(ları) ve görev döngüsü:Sürekli ve maksimum tork, her birindeki çalışma süresi, izin verilen sıcaklık artışı.

- Zarf kısıtlamaları:Radyal boşluk ve eksenel uzunluk. Ameliyathane daha fazla çapla, girişimsel radyoloji ise daha fazla uzunlukla daha başarılı olur.

- Kontrol gereksinimleri:Gerekli ivme/yavaşlama, konum bant genişliği ve dalgalanma. Eğer hassas servo davranışı gerekiyorsa, daha az kutuplu ve hafif gövdeli bir IR veya düşük ataletli OR daha iyi olabilir.

- Akustik sınırlar:Mesafe bazında maksimum dBA değeri, kaçınılması gereken baskın frekanslar; eğim ve kesirli yuva/kutup seçeneklerini göz önünde bulundurun.

- Giriş ve ortam:Nem, tuz püskürtmesi, şok/titreşim. Kaplamalar, sızdırmazlık tipleri ve dolgu malzemesi konusunda karar verin.

- Üretim hacimleri ve maliyet hedefleri:Kalıp stratejisi (prototipler için kademeli kalıplar vs. lazer), mıknatıs sınıfı bulunabilirliği, kılıf/kutu işlemi.

Stator ve rotor gruplarını nasıl üretiyoruz?

- Laminasyon baskısı:Seri üretim için kademeli takım tezgahları, prototipler için lazer/su jeti kullanıyoruz. 100 mm’de ≤0,03 mm düzlük ve çapak alma işleminden sonra ≤0,02 mm çapak elde ediyoruz.

- İstifleme ve yapıştırma:Birbirine kenetlenen veya yapıştırılan istifler, istifleme faktörü ≥0,96’ya sahiptir. Kontrollü yapıştırıcı uygulaması, eksenel “yumuşak bölgeleri” ortadan kaldırır.

- Çarpıtma:Dişli oluşumunu azaltmak için bölümlere ayrılmış eğimli istifler veya eğimli zımba desenleri.

- İşleme ve İç/Dış Yüzey İşleme:Hava boşluğu tolerans bantlarını garanti altına almak için istif sonrası taşlama/tornalama işlemi.

- Rotor tertibatı:Manyetizasyon desenleri (SPM için radyal; IPM için özel olarak tasarlanmış), yapıştırıcı kontrolü (0,05–0,15 mm yapışma çizgisi), kılıf/kutu montajı, kürleme ve %100 dinamik dengeleme.

- Yalıtım ve sargı desteği:Titreşim dayanıklılığı için oluk astarları (Nomex/aramid), takozlar ve VPI kullanılmıştır.

- Üretim hattı sonu testleri:Geri elektromotor kuvvet sabiti (hatlar arası), faz direnci ve endüktansı, yüksüz akım, dişli torku izi, salınım, hipot, ani gerilim yükselmesi ve termal aşırı yüklenme.

Sık karşılaşılan hatalar ve bunlardan nasıl kaçınılır

| Tuzak | Neden acıyor? | Azaltma |

| Aşırı sıkı hava boşluğu özellikleri | Maliyetleri ve hurda miktarını önemli ölçüde artırıyor. | Mıknatıs kalitesini, yuva dolumunu ve eğimini birlikte optimize edin; gerçekçi salınım ve boşluk değerleri ayarlayın. |

| Rotor patlama paylarını (IR) göz ardı etmek | Yüksek uç hızında kovan arızası riski | Karbon fiber kollar, FEA gerilim kontrolü, dönme testi |

| Eğik olmayan OR tasarımları | Düşük hızlı akustik “şarkı söyleme” | 1–2 yuva aralığı eğik veya kesirli yuva sargısı |

| Ameliyathanede yetersiz termal iletim yolu | Şoklar sürekli derecelendirme | Reçine dolgu, arka ütüleme, kanatçıklar, ısı yalıtım pedleri |

| Aşırı direk sayısı | Yüksek elektrik frekansında yüksek bakır kaybı | Kutupları frekansa göre dengeleyin; gerekirse daha ince lameller kullanın. |

| Mıknatıs yapıştırıcı yetersizliği | Şok/ısı altında mıknatısın sünme hareketi | Yüzey hazırlığı, kontrollü yapışma kalınlığı, uygun kürleme |

Doğru topolojiyi seçmek

| Gereklilik | Daha İyi Seçim | Notlar |

| Düşük devirde yüksek tork, direkt tahrik | Dış rotor | Geniş hava boşluğu yarıçapı, vites kutusuna gerek kalmadan tork sağlar. |

| Hassas servo tepkisi, hızlı ivmelenme/yavaşlama | İç rotor | Daha düşük atalet, daha kolay akı zayıflatma |

| Küçük çap, daha fazla eksenel uzunluk imkanı | İç rotor | Yığın uzunluğu etkili bir kaldıraçtır. |

| Düşük devirlerde çok düşük akustik gürültü seviyesi. | Dış rotor | İyi bir eğim ve direk seçimiyle |

| Yüksek devirde kilogram başına en yüksek sürekli nominal değer | İç rotor | Soğutma yolu ve ince lameller yardımcı olur. |

| Minimum eksenel uzunluk (“pankek” şekli) | Dış rotor | Kısa stator yığını, daha büyük çap |

| Belirli hız gücü için en düşük mıknatıs kütlesi | İç rotor (çoğunlukla) | Özellikle entegre zararlı yönetimi (IPM) ve akış zayıflatma ile birlikte |

| En basit mekanik entegrasyon | Bağlı olmak | OR, merkez olarak güzel bir şekilde entegre olur; IR ise kartuş görevi görür. |

Fiyat teklifleriyle birlikte sunabileceğimiz özel veriler.

- Elektromanyetik model çıktıları:Tork-hız eğrisi, geri elektromotor kuvvet sabiti, dişli etkisi (% nominal torkun), tahmin edilen verimlilik haritası.

- Yığın halindeki çizimler:Laminasyon dış/iç çapı, diş geometrisi, eğim açısı.

- Termal model özeti:İzin verilen sürekli akım, ortam sıcaklığına göre sıcaklık artışı, önerilen soğutma özellikleri.

- Maliyetlendirilmiş malzeme listesi seçenekleri:Mıknatıs kaliteleri (örneğin, maliyet açısından N35–N52 veya ferrit), kılıf/kutu malzemeleri, sarım yöntemi.