I motori a induzione alimentano qualsiasi cosa, dagli elettrodomestici ai grandi sistemi industriali. Tra i principali elementi di progettazione che ne influenzano le prestazioni, la configurazione del rotore determina il comportamento del carico, l’efficienza, la coppia e la durata.

I due tipi principali – pressofusi (a gabbia di scoiattolo) e a rotore avvolto – offrono strutture, vantaggi e ambiti di applicazione distinti. La scelta della soluzione giusta richiede un bilanciamento tra prestazioni, manutenzione, costi ed esigenze di controllo.

Fondamenti della costruzione del rotore

IL rotore del motore a induzioneè il componente rotante di un motore a induzione, responsabile della conversione dell’energia elettrica in coppia meccanica. Grazie alla sua posizione all’interno dello statore, si crea un campo magnetico rotante, che induce i conduttori del rotore a condurre elettricità.

Esistono due tipi principali di rotori:

- Rotore pressofuso (a gabbia di scoiattolo):È costituito da barre di alluminio o rame collegate tramite anelli terminali, formando una struttura a gabbia. L’intero assemblaggio è incorporato in nuclei di acciaio laminato e fuso in un unico pezzo.

- Rotore avvolto:Contiene avvolgimenti isolati trifase, molto simili a quelli dello statore, collegati a resistenze esterne tramite anelli collettori e spazzole. Le resistenze esterne consentono il controllo della corrente del rotore e delle caratteristiche di coppia durante l’avviamento e il funzionamento.

Sebbene entrambi i progetti si basino sullo stesso principio di induzione elettromagnetica, le loro differenze strutturali e operative determinano prestazioni notevolmente diverse.

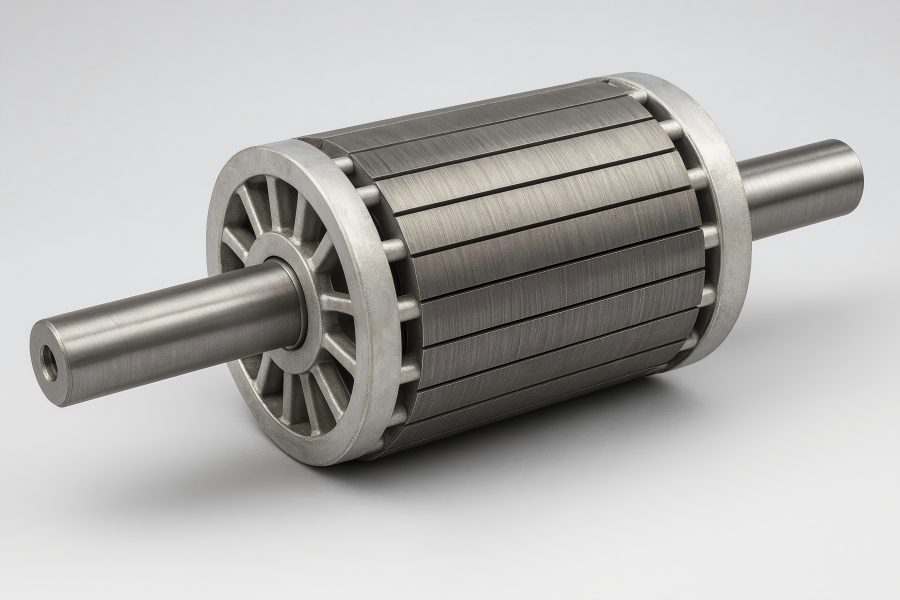

Progettazione del rotore pressofuso

Il rotore pressofuso, noto anche come rotore a gabbia di scoiattolo, è il tipo più comunemente utilizzato nei motori a induzione standard.

Costruzione

Un albero viene schiacciato con una pila di lamiere di acciaio laminato per formare il rotore. Barre conduttive, tipicamente in alluminio o rame, vengono fuse nelle fessure delle lamiere e cortocircuitate da anelli terminali. La moderna tecnologia di pressofusione consente un’eccellente precisione dimensionale e un contatto termico ottimale tra i conduttori e il nucleo, migliorando l’efficienza.

Vantaggi

- Semplicità e affidabilità: senza spazzole o anelli collettori, i rotori pressofusi richiedono pressoché zero manutenzione.

- Durata: la struttura solida resiste alle sollecitazioni meccaniche ed elettriche, ideale per il funzionamento continuo.

- Produzione conveniente: la produzione in grandi volumi tramite pressofusione rende questi rotori economici.

- Buona efficienza: soprattutto nei rotori pressofusi in rame di alta qualità, l’efficienza può superare il 92-94% per i motori industriali.

Limitazioni

- Velocità fissa: le caratteristiche di coppia e velocità non possono essere regolate esternamente.

- Corrente iniziale elevata: solitamente da cinque a sette volte la corrente nominale.

- Coppia di avviamento inferiore rispetto ai rotori avvolti.

Applicazioni tipiche

- I rotori pressofusi sono ampiamente utilizzati in:

- Ventilatori e soffiatori

- Pompe e compressori

- Trasportatori e sistemi HVAC

- Macchine utensili e miscelatori

Progettazione del rotore avvolto

Il motore a rotore avvolto, noto anche come motore a induzione ad anelli collettori, utilizza una struttura del rotore più complessa che consente il controllo della velocità e della coppia durante il funzionamento.

Costruzione

Il rotore è dotato di avvolgimenti trifase isolati, ciascuno collegato a collettori rotanti montati sull’albero. Le spazzole entrano in contatto con questi collettori rotanti, collegandoli a un banco di resistenze esterno. La regolazione della resistenza modifica il comportamento di corrente e coppia del circuito del rotore.

Vantaggi

- Elevata coppia di spunto: il motore può generare una coppia di spunto da due a tre volte superiore a quella di un motore a gabbia di scoiattolo aggiungendo una resistenza esterna.

- Bassa corrente di avviamento: la resistenza aggiuntiva limita l’assorbimento di corrente durante l’avviamento, proteggendo la rete di alimentazione.

- Controllo della velocità variabile: variando la resistenza esterna è possibile regolare la velocità in modo fluido, senza ricorrere a comandi complessi.

- Avviamento graduale: riduce gli urti meccanici su cinghie, ingranaggi e giunti.

Limitazioni

- Richiede manutenzione periodica (usura delle spazzole e degli anelli collettori).

- Più costoso a causa della progettazione complessa.

- Minore efficienza se utilizzato in modo continuo con resistenza inserita.

Applicazioni comuni

- I motori a rotore avvolto sono preferiti in:

- Gru e paranchi (elevata coppia di spunto)

- Mulini e frantoi (carico variabile)

- Ascensori e trasportatori

- Miscelatori e argani

Confronto delle prestazioni

Per aiutarti a comprendere meglio le differenze, nella tabella seguente sono riportate le principali caratteristiche prestazionali:

| Parametro | Motore a rotore pressofuso | Motore a rotore avvolto |

| Costruzione | Gabbia solida con barre corte | Avvolgimenti isolati collegati tramite anelli collettori |

| Coppia di avviamento | Moderare | Alto (regolabile) |

| Corrente di avviamento | Alto | Controllato da resistenza esterna |

| Controllo della velocità | Fisso | Regolabile tramite resistenza |

| Efficienza | Alto (fisso) | Variabile (leggermente inferiore sotto resistenza) |

| Manutenzione | Minimo | Richiede manutenzione della spazzola/anello collettore |

| Costo | Inferiore | Costo iniziale più elevato |

| Applicazioni tipiche | Pompe, ventilatori, compressori | Gru, mulini, paranchi |

Efficienza energetica e considerazioni sui materiali

L’efficienza è diventata un fattore progettuale chiave a causa delle normative energetiche globali (ad esempio, gli standard IE3, IE4 e IE5). La scelta del materiale del rotore influenza direttamente le perdite elettriche e la gestione termica.

Rotori pressofusi in rame e alluminio

L’alluminio è più economico e leggero, ma ha una maggiore resistenza elettrica.

Il rame offre una migliore conduttività (circa il 60% in meno di resistività), migliorando l’efficienza del motore fino al 2-5%.

Tuttavia, la pressofusione del rame richiede temperature più elevate e un controllo più preciso dello stampo, con conseguente aumento dei costi di produzione.

Prestazioni termiche

L’elevata conduttività del rame migliora la dissipazione del calore, riducendo la temperatura del rotore e prolungando la durata dei cuscinetti. Per i motori industriali ad alta efficienza, i rotori pressofusi in rame sono sempre più apprezzati.

Efficienza del rotore avvolto

Nei motori a rotore avvolto, l’efficienza varia con l’inserimento della resistenza. A pieno carico (quando la resistenza è in cortocircuito), l’efficienza può avvicinarsi a quella di un motore pressofuso. Tuttavia, durante il funzionamento a carico parziale o a velocità variabile, le perdite di energia nel banco di resistenze possono ridurre le prestazioni complessive.

Confronto tra materiali ed efficienza

| Tipo di rotore | Materiale | Conduttività (% di Cu) | Conduttività termica (W/m·K) | Impatto sull’efficienza relativa |

| Alluminio pressofuso | Al | ~61% | ~237 | Linea di base |

| Rame pressofuso | Con | 100% | ~401 | +2–5% in più |

| Rotore avvolto | Con avvolgimenti | 100% | ~401 | Variabile (dipende dall’impostazione della resistenza) |

Scegliere il motore giusto per la tua applicazione

La scelta tra rotori pressofusi e avvolti dipende dal carico meccanico, dal ciclo di lavoro e dalle esigenze di controllo dell’applicazione. Di seguito una guida pratica:

| Applicazione | Progettazione del rotore preferita | Giustificazione |

| Ventilatori e pompe | Pressofuso | Avviamento a velocità fissa e bassa coppia |

| Compressori | Pressofuso | Carico costante, bassa manutenzione |

| Gru e paranchi | Rotore avvolto | È richiesta un’elevata coppia di avviamento |

| Mulini e frantoi | Rotore avvolto | Carico variabile, controllo della coppia |

| Ascensori | Rotore avvolto | Avvio graduale, velocità regolabile |

| Sistemi HVAC | Pressofuso | Funzionamento affidabile ed efficiente dal punto di vista energetico |

Fattori decisionali

- Caratteristiche del carico:I carichi di avviamento elevati favoriscono i rotori avvolti.

- Requisiti di controllo:Hai bisogno di un controllo della velocità senza componenti elettronici? Scegli i rotori avvolti.

- Risorse di manutenzione:Se si desidera una manutenzione minima, i rotori pressofusi sono la soluzione migliore.

- Bilancio:I motori pressofusi hanno un costo iniziale inferiore, ma i rotori avvolti offrono una flessibilità operativa che può giustificare la spesa.

- Politica energetica:Per garantire la continuità di servizio e l’efficienza, i rotori pressofusi in rame sono sempre più preferiti.

Produzione e controllo qualità

La precisione nella fabbricazione del rotore influisce direttamente sulle prestazioni, sulle vibrazioni e sull’affidabilità del motore.

Produzione di rotori pressofusi

- Preparazione del nucleo:I fogli di acciaio al silicio laminato vengono pressati e allineati.

- Pressofusione:Per formare la gabbia, si inietta alluminio o rame fusi ad alta pressione.

- Raffreddamento e finitura:Il raffreddamento controllato garantisce vuoti minimi o difetti di restringimento.

- Bilanciamento e test:Il bilanciamento dinamico e i controlli di continuità elettrica garantiscono un funzionamento regolare.

Sistemi avanzati di fusione CNC e robotizzati garantiscono una qualità costante per la produzione di massa.

Produzione di rotori avvolti

- Isolamento delle fessure:Le cave del rotore sono isolate per evitare cortocircuiti.

- Avvolgimento della bobina:Gli avvolgimenti in rame sono avvolti con precisione e collegati agli anelli collettori.

- Impregnazione della vernice:Migliora l’isolamento e la resistenza alle vibrazioni.

- Test:Vengono verificati l’isolamento ad alta tensione, il bilanciamento della resistenza e le prestazioni dinamiche.

In entrambi i casi, il controllo di qualità, che comprende test a correnti parassite, misurazione dell’eccentricità e corrispondenza CTE tra rotore e albero, garantisce stabilità meccanica ed efficienza.