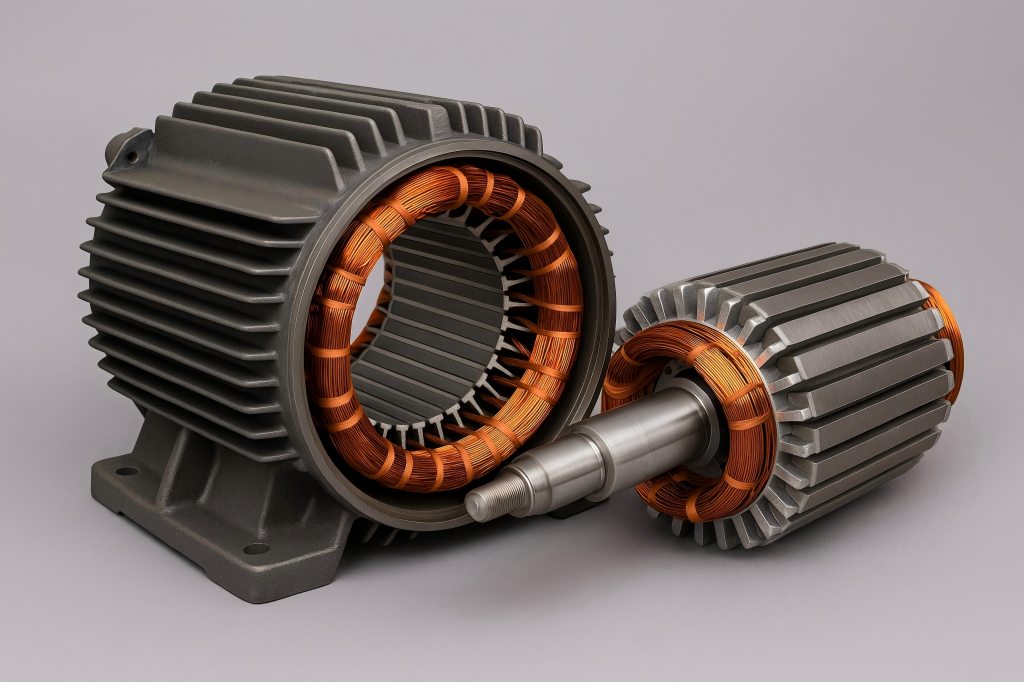

I cavalli di battaglia dell’industria moderna sono i motori a induzione. Ma dietro la loro affidabilità si cela un processo di fabbricazione complesso e impegnativo, soprattutto per quanto riguarda i componenti principali: statore e rotore. I produttori devono superare una serie di ostacoli tecnici per garantire efficacia, prestazioni e durata.

Selezione dei materiali

La corretta selezione dei materiali è la pietra angolare di statore e rotoreprestazioni. Questi materiali influenzano direttamente le proprietà magnetiche, la conduttività termica, le perdite elettriche e l’integrità meccanica.

Sfide

- Compromessi relativi al materiale del nucleo:Le lamiere in acciaio elettrico devono bilanciare basse perdite nel nucleo con un’elevata permeabilità magnetica.

- Costo vs. prestazioni:Gli acciai al silicio non orientati (NOES) di alta qualità sono costosi e soggetti a fluttuazioni di prezzo.

- Rame contro alluminio:Il rame migliora la conduttività ma aumenta i costi e il peso; l’alluminio è più economico ma meno efficiente.

- Variabilità della catena di fornitura:Una qualità non uniforme dei materiali può comportare variazioni nelle prestazioni, in particolare nelle produzioni di grandi volumi.

Soluzioni

- Standardizzazione:Scegli materiali con prestazioni comprovate e standard documentati (ad esempio, ASTM A683 o IEC 60404).

- Rivestimenti di laminazione:Utilizzare rivestimenti isolanti sulle laminazioni per ridurre al minimo le correnti parassite e migliorare l’efficienza del nucleo.

- Prove sui materiali:Implementare protocolli di convalida dei materiali, come il test del frame di Epstein, per prestazioni costanti.

- Approcci ibridi:Utilizzare rotori in rame nei motori ad alta efficienza e in alluminio nelle applicazioni con costi contenuti per bilanciare i compromessi.

Precisione nella laminazione e nell’impilamento

Le sottili lamine di acciaio vengono impilate per creare il nuclei dello statore e del rotoreLa precisione di queste laminazioni influisce sulla perdita del nucleo, sulle vibrazioni e sul rumore.

Sfide

- Formazione di bave:Durante la punzonatura o il taglio laser, le sbavature possono creare percorsi di cortocircuito tra le lamine.

- Impilamento impreciso:Le laminazioni disallineate creano spazi d’aria indesiderati che disturbano il percorso del flusso magnetico.

- Guasto dell’isolamento:Le laminazioni prive di un adeguato isolamento superficiale comportano maggiori perdite per correnti parassite.

- Vibrazione del nucleo:Un impilamento non uniforme o una pressatura non uniforme causano squilibrio magnetico e risonanza strutturale.

Soluzioni

- Stampi progressivi:Utilizzare matrici progressive in carburo di tungsteno per la punzonatura di grandi volumi con bave minime.

- Taglio laser per prototipi:Adottare il taglio laser per produzioni in piccoli volumi o prototipi per ridurre i costi di attrezzaggio e migliorare la precisione.

- Impilamento ad incastro:Applicare tecniche di interblocco o di incollaggio che garantiscano un allineamento corretto ed eliminino i movimenti durante il funzionamento.

- Ricottura sotto vuoto:Utilizzare la ricottura per ripristinare le proprietà magnetiche perse durante il taglio e ridurre lo stress interno.

Le macchine di impilamento automatizzate possono ridurre drasticamente gli errori di allineamento, mentre i moderni sistemi guidati da telecamere garantiscono l’uniformità degli strati.

Precisione dell’avvolgimento dello statore

L’avvolgimento è il cuore della generazione del campo elettromagnetico dello statore. Un posizionamento o un isolamento inadeguati delle bobine possono causare punti caldi, squilibri magnetici e guasti prematuri del motore.

Sfide

- Errori di avvolgimento manuale:Un posizionamento irregolare della bobina o fili eccessivamente tesi possono danneggiare l’isolamento e compromettere la qualità dell’avvolgimento.

- Guasto dell’isolamento:Gli ambienti ad alta temperatura causano la rottura precoce degli isolamenti di bassa qualità.

- Turni di avvolgimento:Un fissaggio non corretto delle bobine provoca movimenti durante il funzionamento, causando guasti elettrici.

- Geometrie complesse:Gli avvolgimenti a filo piatto (forcina) e multistrato richiedono utensili specializzati e un’elevata ripetibilità.

Soluzioni

- Macchine avvolgitrici automatiche:Utilizzare macchine avvolgitrici programmabili con controllo della tensione, bracci robotici e monitoraggio integrato.

- Materiali ad alta temperatura:Per condizioni impegnative, selezionare materiali isolanti come Nomex, Kapton o rivestimenti a base di mica.

- VPI (impregnazione sotto vuoto e pressione):Ciò migliora la saldatura delle bobine, migliora la conduttività termica e garantisce la rigidità dielettrica.

- Bobine preformate:Nella produzione ad alta velocità, le bobine preformate e allacciate possono mantenere la coerenza di forma e posizionamento.

Controlli di routine come test di sovratensione, test di alta tensione e analisi di scarica parziale possono prevenire guasti causati da un isolamento debole.

Difetti di fusione del rotore

La gabbia del rotore (soprattutto nei motori a gabbia di scoiattolo) è solitamente pressofusa in alluminio o rame. Una gabbia ben formata è fondamentale per mantenere la coppia erogata e l’equilibrio rotazionale.

Sfide

- Riempimento incompleto:Un raffreddamento rapido o un’errata distribuzione causano barre del rotore non riempite, riducendo la conduttività.

- Porosità e ritiro:Le impurità e le cavità di restringimento influiscono sull’integrità meccanica e sulla stabilità termica.

- Disallineamento della barra:Un allineamento errato dello stampo o uno spostamento dell’albero causano eccentricità della gabbia, vibrazioni e coppia irregolare.

- Ossidazione nel rame:La fusione del rame è soggetta a inclusioni di ossido ad alte temperature, con conseguente impatto sulle prestazioni.

Soluzioni

- Progettazione ottimizzata dello stampo:Utilizzare modelli di pressofusione con gate per garantire un flusso uniforme e una turbolenza minima.

- Fusione sotto vuoto per il rame:Implementare ambienti sotto vuoto per prevenire l’ossidazione e la porosità nei rotori in rame.

- Preriscaldamento dello stampo:Preriscaldare gli stampi per mantenerne la fluidità e migliorare la qualità di riempimento dello stampo.

- Lavorazioni meccaniche e collaudi post-fusione:Bilanciare dinamicamente i rotori, utilizzando test a raggi X e ultrasuoni per rilevare difetti interni.

I rotori pressofusi in rame, sebbene più difficili da fabbricare, offrono perdite inferiori fino al 20% e sono preferiti per i motori ad alta efficienza IE3/IE4.

Tolleranze strette nella lavorazione e nell’assemblaggio

Il traferro tra statore e rotore, spesso compreso tra 0,2 e 1,0 mm, è fondamentale per un funzionamento efficiente. Imprecisioni durante la lavorazione o l’assemblaggio possono causare attriti, perdite o guasti catastrofici.

Sfide

- Incongruenze dimensionali:Il disallineamento dell’albero, le dimensioni errate del foro e la deformazione termica influiscono sulla simmetria radiale.

- Difetti superficiali:Finiture superficiali scadenti aumentano l’attrito, il rumore e l’usura nel tempo.

- Esaurimento della pila:Le superfici irregolari del rotore o dello statore influiscono sulla dinamica di rotazione del rotore.

- Disallineamento della dilatazione termica:L’alluminio e l’acciaio si dilatano in modo diverso, provocando interferenze alle alte temperature di esercizio.

Soluzioni

- Macchine CNC ad alta precisione:Utilizzare la lavorazione CNC multiasse per i fori dello statore e gli alberi del rotore per ottenere una precisione a livello di micron.

- Modellazione termica:Prevedere l’espansione termica durante il funzionamento del motore e adattare di conseguenza gli adattamenti.

- Macchine di misura a coordinate (CMM):Ispezionare i pezzi con CMM per verificare la conformità delle tolleranze dopo la lavorazione.

- Bilanciamento dinamico:Bilanciare i rotori alle velocità operative per prevenire l’affaticamento dovuto alle vibrazioni.

Tolleranze più strette non solo migliorano le prestazioni del motore, ma riducono anche il rumore e aumentano la durata utile, soprattutto nelle applicazioni HVAC e EV più esigenti.

Sfida bonus

Anche quando ogni singolo processo è ottimizzato, garantire una qualità costante su grandi volumi rappresenta una sfida particolare.

Soluzioni

- SPC (Controllo Statistico di Processo):Utilizzare tecniche SPC per monitorare la varianza del processo in tempo reale.

- Sistemi di tracciabilità:Utilizza codici a barre e RFID per tracciare la cronologia di ogni componente, dalla laminazione all’assemblaggio.

- Test di fine linea:Prima dell’imballaggio, eseguire test a vuoto, a rotore bloccato e di vibrazione per ciascun motore.

- Procedure operative standard (SOP):Formare i team affinché seguano le procedure operative standard documentate per ogni attività critica, al fine di ridurre al minimo gli errori umani.

Guardando avanti

Il futuro di statore e rotore del motore a induzionela fabbricazione si basa su fabbriche intelligenti, gemelli digitali e analisi predittiva.

- I gemelli digitali consentono la simulazione virtuale di ogni componente prima della produzione fisica.

- La visione artificiale viene già utilizzata per rilevare con elevata precisione difetti nella laminazione, nell’avvolgimento e nella fusione del rotore.

- Il monitoraggio IoT e Cloud fornisce informazioni in tempo reale sullo stato di salute delle macchine e sulla qualità dei prodotti.

- La produzione additiva sta iniziando a influenzare la prototipazione dei rotori e la creazione di stampi di laminazione personalizzati.