I motori a induzione alimentano molti sistemi industriali come ventilatori, ascensori e nastri trasportatori. Statore e rotore devono rispettare rigorose tolleranze dimensionali per funzionare correttamente. Anche piccoli errori possono causare perdite di energia, rumore, vibrazioni o guasti.

Fondamenti della progettazione dei motori a induzione

Statore e rotore: panoramica strutturale

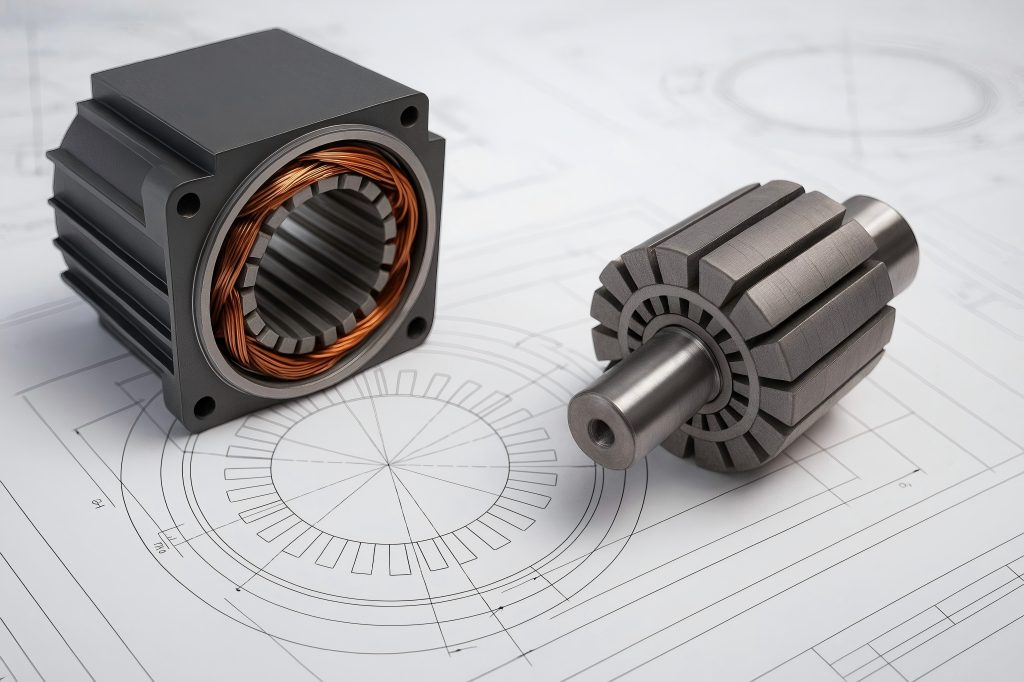

IL statore del motore a induzioneè il suo componente stazionario. Presenta delle fessure in cui vengono inseriti gli avvolgimenti e, quando alimentato, produce un campo magnetico rotante. Il rotore è l’elemento rotante situato all’interno del foro dello statore ed è tipicamente costituito da nuclei e conduttori in acciaio laminato che formano una gabbia di scoiattolo o un rotore avvolto.

Il movimento è il risultato della precisa interazione tra la corrente indotta nel rotore e il campo magnetico dello statore. Tuttavia, questa interazione dipende in larga misura dall’uniformità del traferro, dall’allineamento geometrico e dall’adattamento meccanico complessivo, tutti fattori controllati da valori di tolleranza.

Air Gap e il suo ruolo

Il piccolo spazio tra il diametro esterno del rotore e quello interno dello statore è noto come traferro. Un traferro troppo grande riduce la densità del flusso magnetico e l’efficienza; troppo piccolo, c’è il rischio di contatto fisico durante il funzionamento a causa dell’espansione termica o dell’eccentricità dinamica.

Il traferro tipico in un motore industriale può variare da 0,2 mm a 2 mm, a seconda delle dimensioni e della potenza nominale. Questo spazio apparentemente piccolo è una delle dimensioni più sensibili al controllo delle tolleranze nel motore.

[limite prodotti=”4″ colonne=”4″ ids=”13780, 13715, 13583, 13302″]

Tipi di tolleranze nella progettazione di statori e rotori

Tolleranze dimensionali

Le tolleranze dimensionali si riferiscono alle deviazioni ammissibili nelle misure fisiche, come diametri, lunghezze e dimensioni delle fessure. Alcuni esempi includono:

- Diametro esterno del rotore (OD)

- Diametro interno dello statore (ID)

- Diametri e accoppiamenti degli alberi

- Larghezza, profondità e passo della fessura

Queste tolleranze influenzano sia la compatibilità che le prestazioni dell’assemblaggio. Standard comuni come ISO 286-1 o ANSI B4.1 aiutano a definire accoppiamenti e giochi standard.

Tolleranze geometriche

Le tolleranze geometriche riguardano attributi di forma e posizione, tra cui:

- Concentricità tra rotore e albero

- Eccentricità circolare delle lamiere del rotore

- Parallelismo delle facce del nucleo dello statore

- Planarità e ortogonalità dei gruppi di base

Le deviazioni geometriche influenzano l’equilibrio, le vibrazioni e la simmetria magnetica. Devono essere rigorosamente controllate, soprattutto nelle applicazioni ad alta velocità o di precisione.

Tolleranze magnetiche

Le tolleranze magnetiche si riferiscono alle variazioni nel circuito magnetico dovute a incongruenze in:

- Impilamento del nucleo

- Orientamento della laminazione

- Spessore dell’isolamento della fessura

- Uniformità del traferro

Sebbene non siano solitamente documentate nello stesso modo delle tolleranze meccaniche, sono altrettanto importanti per le prestazioni.

Standard internazionali e classificazioni di tolleranza

Norme ISO e IEC

Gli ingegneri si affidano a standard accettati a livello globale per guidare statore e rotoretolleranze di fabbricazione. Queste includono:

- ISO 286-1: stabilisce tolleranze e dimensioni per i componenti cilindrici.

- ISO 1940-1: Bilanciamento dei requisiti di qualità.

- IEC 60034-1: Macchine elettriche rotanti: prestazioni e prove.

- IEC 60072: Dimensioni e potenze nominali delle macchine elettriche.

Ciascuno di questi fornisce linee guida per le tolleranze dimensionali, la concentricità, gli accoppiamenti degli alberi e altre caratteristiche chiave.

Classi di tolleranza

Spesso, per specificare le tolleranze, si utilizzano i “gradi IT” (gradi di tolleranza internazionali). Ad esempio:

- IT6: Alta precisione (utilizzato per cuscinetti per alberi)

- IT7–IT8: Tipico per accoppiamenti rotore/statore

- IT9–IT10: Accettabile per dimensioni di pila laminate

Più basso è il numero del grado IT, più stretta è la tolleranza.

Tolleranze critiche nei componenti dello statore e del rotore

Tolleranza del foro dello statore

Il foro dello statore deve mantenere concentricità e rotondità, poiché qualsiasi deviazione influisce sulla consistenza del traferro. Tolleranza tipica: ±0,02–0,1 mm, a seconda delle dimensioni del motore.

Tolleranza del diametro esterno del rotore

Il diametro esterno del rotore deve essere controllato attentamente per adattarsi al foro dello statore, preservando al contempo il traferro richiesto. Intervallo di tolleranza: ±0,01–0,05 mm.

Adattamenti di alberi e cuscinetti

L’albero del rotore deve adattarsi perfettamente ai cuscinetti e ai giunti. Le tolleranze dipendono dal tipo di accoppiamento:

- Adattamenti con interferenza: tolleranza stretta (ad esempio, H7/k6)

- Adattamenti liberi: è consentito un leggero gioco (ad esempio, H7/g6)

Tolleranze di slot e denti

Larghezza, profondità e spaziatura delle fessure influenzano l’inserimento degli avvolgimenti, la simmetria magnetica e le perdite per correnti parassite. Disallineamenti o deviazioni eccessive possono causare rumore o punti caldi.

Misurazione e verifica delle tolleranze dello statore e del rotore

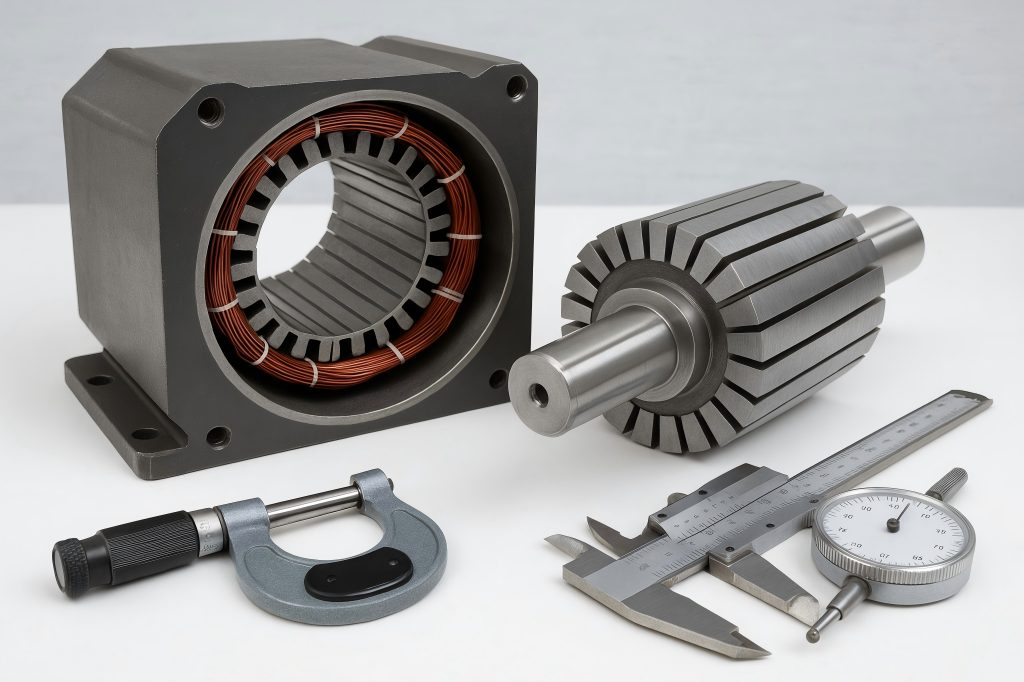

Strumenti e tecniche di metrologia

La misurazione accurata è il fondamento del controllo delle tolleranze nella produzione di motori. Gli ingegneri utilizzano sia utensili a contatto che senza contatto, a seconda della risoluzione richiesta e della geometria della superficie:

- Micrometri e calibri:Comune per diametro dell’albero, lunghezza della pila di lamiere e larghezza della scanalatura.

- Macchine di misura a coordinate (CMM):Questi dispositivi misurano la forma, l’orientamento e la posizione in tre dimensioni; sono perfetti per la planarità e la concentricità.

- Scanner laser e sonde ottiche:Adatto per la verifica dimensionale ad alta velocità e senza contatto di fori di statore e profili di rotore.

- Indicatori del quadrante:Utilizzato per misurare la scentratura di alberi e gruppi rotorici.

Analisi di accumulo delle tolleranze

Anche quando i singoli componenti rispettano le tolleranze specificate, gli errori cumulativi (stack-up) possono causare disallineamenti o vibrazioni eccessive. L’analisi dello stack-up delle tolleranze, spesso condotta con metodi statistici o basati sul caso peggiore, aiuta gli ingegneri a valutare la variabilità dimensionale complessiva tra i componenti accoppiati.

Ispezione online vs. offline

L’ispezione offline è adatta per la verifica dei lotti durante o dopo la produzione.

L’ispezione in linea (sulla macchina) utilizza sensori, telecamere o sonde durante il processo di lavorazione per rilevare deviazioni in tempo reale, consentendo un’azione correttiva immediata.

Sfide di produzione nel raggiungimento di tolleranze ristrette

Laminazione, punzonatura e impilamento

Gli stampi progressivi vengono utilizzati per punzonare le lamiere per lo statore e il rotore da lamiere elettriche. I problemi includono:

- Usura dello stampo:Influisce sulla precisione dimensionale e sulla qualità dei bordi.

- Formazione di bave:Influisce sull’altezza della pila e sulle prestazioni elettriche.

- Disallineamento:Causa problemi di concentricità durante l’impilamento.

Le soluzioni includono utensili in metallo duro, taglio laser per prototipi e impilamento automatizzato con sistemi di allineamento visivo.

Distorsione indotta dal calore

Il calore derivante dalla saldatura, dal calettamento o dalla ricottura può causare:

- flessione dell’albero

- Deformazione della laminazione

- Distorsione del foro

Per ridurre al minimo la distorsione termica vengono utilizzati cicli di trattamento termico controllati e tecniche di distensione.

Pressatura e bilanciamento dell’albero

Gli alberi del rotore sono accoppiati a pressione o a caldo nel nucleo, richiedendo valori di interferenza precisi. Qualsiasi disallineamento può causare squilibri o guasti ai cuscinetti. L’equilibratura dinamica (secondo ISO 1940) viene eseguita dopo il montaggio per correggere le eccentricità residue.

Effetto della tolleranza sulle prestazioni meccaniche e magnetiche

Prestazioni magnetiche

Le tolleranze influenzano direttamente il comportamento elettromagnetico del motore:

Traferro irregolare → Attrazione magnetica sbilanciata → Rumore, vibrazioni ed efficienza ridotta.

Disallineamento delle fessure → Flusso magnetico asimmetrico → Aumento delle perdite e del riscaldamento del nucleo.

Integrità meccanica

Un controllo inadeguato della tolleranza può comportare:

- Usura dei cuscinetti dovuta a disallineamento dell’albero

- Fatica indotta dalle vibrazioni

- Flessione o flessione dell’albero

Questi problemi riducono la durata del motore e aumentano i costi di manutenzione.

Il ruolo dell’espansione termica nella progettazione delle tolleranze

Effetti termici sulla distanza tra rotore e statore

Durante il funzionamento, i componenti si espandono a causa del calore. Gli ingegneri devono prevedere:

- Espansione del foro dello statore (moderata)

- Espansione dell’albero del rotore (maggiore a causa della maggiore massa termica e del riscaldamento per attrito)

Questa discrepanza termica può restringere il traferro o creare interferenze. Gli ingegneri utilizzano i coefficienti di dilatazione termica (CTE) e la simulazione termica per regolare le tolleranze a freddo.

Strategie di abbinamento dei materiali

L’abbinamento di materiali con tassi di dilatazione termica simili, ad esempio utilizzando lo stesso grado di acciaio elettrico e di acciaio per alberi, aiuta a mantenere la stabilità della tolleranza sotto carico.

Considerazioni sulla tolleranza del ciclo di vita

Usura e deformazione nel tempo

Le tolleranze cambiano a causa di:

- Usura dei cuscinetti

- Allentamento del nucleo

- Carico termico ciclico

- Corrosione ambientale

I progettisti devono tenere conto della deriva della tolleranza durante la vita operativa del motore e specificare i giochi appropriati o utilizzare caratteristiche di autolubrificazione/bilanciamento.

Tolleranze di manutenzione e rimontaggio

Durante la manutenzione del motore, i componenti vengono smontati e rimontati. Gli accoppiamenti con interferenza potrebbero allentarsi e le dimensioni potrebbero variare. I disegni tecnici spesso includono limiti di manutenzione, ovvero intervalli di tolleranza accettabili dopo cicli ripetuti.

Caso di studio 1: deviazione del traferro e vibrazioni nei motori HVAC

Un produttore di sistemi HVAC ha riscontrato vibrazioni e rumorosità eccessive nei motori dei propri ventilatori. Le indagini hanno rivelato traferri non uniformi causati dal disallineamento dell’albero del rotore e da diametri del foro dello statore fuori tolleranza.

Causa ultima

- Disallineato pila statoricadurante l’assemblaggio

- Tolleranza dell’albero del rotore al di fuori dello standard IT7

Risoluzione

- Aggiornato il processo di assemblaggio per includere perni di allineamento concentrici

- Passaggio agli alberi del rotore lavorati a CNC con controlli metrologici in corso d’opera

- Uniformità del traferro raggiunta entro ±0,05 mm

Risultato

- Vibrazioni ridotte del 40%

- Efficienza energetica aumentata del 3%

- Le richieste di garanzia sono diminuite del 18%

Caso di studio 2: problemi di concentricità del rotore nelle pompe industriali

Un produttore di pompe per l’acqua ha dovuto affrontare un guasto prematuro dei cuscinetti nei grandi motori a induzione utilizzati nelle stazioni di pompaggio comunali.

Analisi

- Le ispezioni CMM hanno rivelato un’eccentricità del diametro esterno del rotore di 0,12 mm (specifiche: ≤0,05 mm)

- La scarsa stabilità dell’impianto durante l’inserimento dell’albero è stata identificata come la causa

Azione intrapresa

- Riprogettato il processo di press-fit del rotore con allineamento idraulico

- Implementato il controllo della concentricità con comparatori a quadrante durante l’assemblaggio

Risultato

- Eccentricità del rotore ridotta da 0,12 mm a <0,03 mm

- Durata dei cuscinetti estesa del 60%

- Il tasso di guasti dei motori è diminuito significativamente nelle installazioni sul campo

Simulazione e approcci di gemelli digitali per la gestione della tolleranza

Analisi degli elementi finiti (FEA)

Le moderne pratiche di progettazione utilizzano l’analisi agli elementi finiti (FEA) per simulare:

- Interazione del campo magnetico con traferri variabili

- Espansione termica e il suo effetto sulla vestibilità

- Risposta strutturale sotto forze centrifughe

L’analisi agli elementi finiti (FEA) aiuta a ottimizzare le tolleranze prima della prototipazione fisica.

Modellazione del gemello digitale

I gemelli digitali creano repliche virtuali di motori che rispecchiano le variazioni di tolleranza reali durante il funzionamento. Combinando sensori IoT con dati CAD/CAM, gli ingegneri possono:

- Prevedere il degrado dei componenti

- Simulare scenari di deriva della tolleranza

- Ottimizzare i programmi di manutenzione

Ottimizzazione della tolleranza per applicazioni specifiche

Motori ad alta velocità

- I motori che funzionano a più di 10.000 giri/min richiedono:

- Concentricità del rotore più stretta (≤0,02 mm)

- Laminazioni bilanciate

- Accoppiamenti simmetrici dell’albero

Qualsiasi deviazione dalla tolleranza può indurre armoniche distruttive e guasti meccanici.

Motori sommergibili

- L’esposizione all’umidità e alla pressione influisce sui requisiti di tolleranza:

- Gli alberi necessitano di rivestimenti resistenti alla corrosione con gioco ridotto

- Le tolleranze per le guarnizioni devono tenere conto del rigonfiamento e della contrazione

Motori a risparmio energetico (IE3/IE4)

Per ridurre le perdite:

- L’allineamento rotore-statore deve essere quasi perfetto

- Le pile di laminazione del nucleo devono mantenere la planarità e tolleranze di altezza ristrette

Migliori pratiche e raccomandazioni per gli ingegneri

Analisi della tolleranza precoce

Utilizzare la simulazione delle tolleranze durante la fase di progettazione CAD per anticipare e risolvere potenziali conflitti. Utilizzare stack-up di tolleranze statistici e del caso peggiore.

Allineamento tra fornitori e venditori

Condividi disegni tecnici con specifiche di tolleranza precise. Richiedi dati SPC (controllo statistico di processo) ai fornitori per monitorare le dimensioni critiche.

Progettazione per la producibilità (DFM)

Evitate tolleranze inutilmente strette che aumentano i costi senza apportare benefici funzionali. Bilanciate le prestazioni con la lavorabilità pratica e la fattibilità dell’assemblaggio.

Formazione continua

Per garantire una qualità costante è essenziale una formazione regolare degli operatori e del personale addetto alla qualità sulla misurazione degli strumenti, sulla lettura delle GD&T (dimensionamento e tolleranze geometriche) e sull’interpretazione dei disegni dei motori.