I generatori svolgono un ruolo cruciale nelle infrastrutture moderne. Garantiscono il funzionamento degli ingranaggi e delle luci di centrali elettriche ed edifici industriali. Tuttavia, guasti ai componenti chiave, in particolare allo statore e al rotore, possono causare costosi tempi di fermo e danni alle apparecchiature.

Comprendere l’importanza di statore e rotore

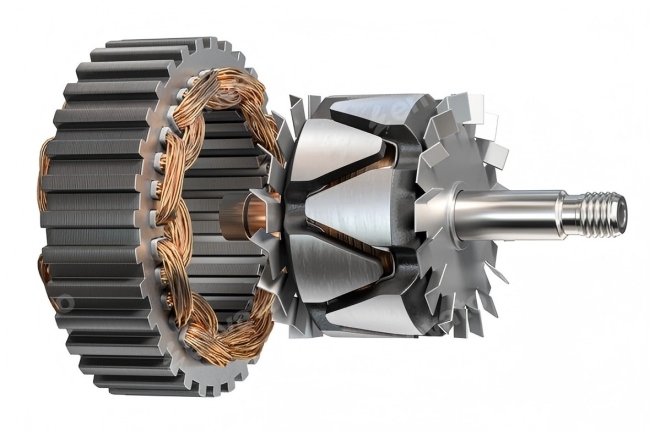

Al centro di ogni generatore c’è un concetto semplice ma potente: l’induzione elettromagnetica. Questo principio si realizza attraverso l’interazione tra due componenti principali: lo statore e il rotore.

- La parte fissa del generatore è chiamata statore. Ospita gli avvolgimenti dell’indotto nei generatori a corrente alternata, producendo elettricità quando il campo magnetico interagisce con essi.

- La parte rotante è chiamata rotore. È dotata di un elettromagnete o magnete permanente che crea il campo magnetico necessario per l’induzione.

In caso di guasto di uno dei componenti, la capacità del generatore di convertire l’energia meccanica in energia elettrica è gravemente compromessa.

Cause comuni di guasti allo statore del generatore

I guasti allo statore sono particolarmente pericolosi perché spesso si sviluppano lentamente e sono difficili da rilevare fino a quando non si sono verificati danni significativi. Le cause principali includono:

Rottura dell’isolamento

Stress termico, sovraccarichi elettrici o invecchiamento possono degradare i materiali isolanti. In caso di rottura dell’isolamento, possono verificarsi cortocircuiti fase-fase o fase-terra, con conseguenti danni gravi.

Contaminazione

Polvere, umidità, olio o sostanze chimiche possono infiltrarsi nell’alloggiamento dello statore, creando percorsi conduttivi che causano cortocircuiti o corrosione. Gli ambienti ad alta umidità sono particolarmente rischiosi.

Sovraccarico termico

Il funzionamento oltre i limiti di temperatura di progetto può accelerare l’invecchiamento dell’isolamento e creare punti caldi. Ciò è spesso dovuto a un raffreddamento inadeguato o a un carico eccessivo.

Vibrazioni e stress meccanico

Disallineamento, rottura dei cuscinetti o montaggio allentato possono causare movimenti fisici negli avvolgimenti dello statore, causando infine usura dell’isolamento o affaticamento dei conduttori.

Transitori elettrici

Sovratensioni di commutazione, fulmini o condizioni di guasto possono causare picchi di alta tensione, potenzialmente perforando l’isolamento e innescando archi elettrici.

Cause comuni di guasti al rotore del generatore

I guasti al rotore, sebbene meno frequenti dei guasti allo statore, sono spesso più gravi. Possono includere:

Guasti agli avvolgimenti del rotore

Questi sono in genere dovuti al degrado dell’isolamento o alla scarsa qualità di fabbricazione. Vibrazioni, forza centrifuga e cicli termici aggravano il problema nel tempo.

Squilibrio magnetico

La perdita di magnetismo o campi magnetici irregolari causati da poli del rotore incrinati o da un’eccitazione errata possono ridurre le prestazioni e aumentare il riscaldamento.

Crepature o affaticamento dell’albero

Una coppia eccessiva, sequenze di avviamento improprie o difetti di progettazione possono causare cricche, che possono propagarsi e portare a guasti catastrofici.

Incurvamento o deformazione del rotore

Un’espansione termica irregolare o uno stress meccanico possono causare la deformazione del rotore, causando una rotazione sbilanciata e uno sfregamento meccanico contro lo statore.

Guasto al sistema di raffreddamento

Un raffreddamento insufficiente può causare il surriscaldamento degli avvolgimenti del rotore e dei componenti del nucleo, con conseguente degrado termico e riduzione della resistenza meccanica.

Tecniche di diagnosi e rilevamento precoce

La diagnosi precoce è fondamentale per prevenire guasti gravi. La diagnostica moderna aiuta a identificare i segni di deterioramento prima che causino danni gravi. Alcune tecniche ampiamente utilizzate includono:

- Test di scariche parziali (PD): rileva difetti di isolamento mediante la misurazione delle scariche elettriche.

- Termografia a infrarossi: identifica i punti caldi negli avvolgimenti dello statore e del rotore senza ispezioni invasive.

- Analisi delle vibrazioni: traccia le variazioni nei modelli di vibrazione che potrebbero indicare squilibri meccanici o problemi all’albero del rotore.

- Test di sovratensione: valuta le condizioni dell’isolamento degli avvolgimenti dello statore applicando impulsi ad alta tensione.

- Monitoraggio con sonda di flusso: utilizzato per identificare cortocircuiti negli avvolgimenti del rotore analizzando i modelli di flusso magnetico.

Pratiche di manutenzione preventiva

Per prevenire i guasti è necessario un programma di manutenzione strutturato incentrato sull’integrità meccanica ed elettrica. Le migliori pratiche includono:

Test di isolamento regolari

Test periodici della resistenza di isolamento e dell’indice di polarizzazione possono aiutare a rilevare precocemente l’invecchiamento dell’isolamento.

Pulizia e controlli ambientali

Mantenere un ambiente pulito e asciutto attorno al generatore riduce al minimo i rischi di contaminazione. L’utilizzo di filtri dell’aria e deumidificatori in aree ad alta umidità è utile.

Corretta manutenzione del sistema di raffreddamento

Ventole di raffreddamento, radiatori e scambiatori di calore devono essere ispezionati regolarmente per verificare la presenza di intasamenti o malfunzionamenti. I sensori termici devono essere calibrati.

Allineamento e bilanciamento

Controlli regolari dell’allineamento dell’albero e del bilanciamento del rotore prevengono vibrazioni e sollecitazioni meccaniche eccessive.

Controlli di routine del rotore

La resistenza e l’impedenza degli avvolgimenti di campo devono essere misurate periodicamente. Qualsiasi deviazione dai valori di base richiede ulteriori indagini.

Miglioramenti progettuali e progressi nei materiali

I moderni progressi nella progettazione e nei materiali hanno migliorato significativamente la durata dei componenti dello statore e del rotore.

Materiali isolanti di alta qualità

Nuovi materiali come i sistemi isolanti a base di mica e resina epossidica offrono una migliore resistenza al calore e alle sollecitazioni elettriche, prolungandone la durata.

Tecnologie di laminazione migliorate

I progetti di nuclei laminati che utilizzano acciaio al silicio riducono le perdite per correnti parassite e migliorano l’efficienza termica, soprattutto nei nuclei dello statore.

Impregnazione sotto vuoto e pressione (VPI)

Questo processo satura gli avvolgimenti con resina sotto vuoto e pressione, riempiendo tutti i vuoti e migliorando la rigidità dielettrica e meccanica.

Progetti di raffreddamento avanzati

I sistemi di raffreddamento ad aria o idrogeno a circuito chiuso consentono una migliore dissipazione del calore nei generatori di grandi dimensioni, proteggendo gli avvolgimenti dello statore e del rotore dal surriscaldamento.

Sistemi di monitoraggio intelligenti

Le soluzioni integrate di monitoraggio delle condizioni che utilizzano IoT e intelligenza artificiale analizzano i dati in tempo reale per fornire informazioni predittive, riducendo la necessità di manutenzione non programmata.

Casi di studio: guasti e soluzioni reali

Caso 1: guasto dell’avvolgimento dello statore in una centrale termoelettrica

Un generatore da 500 MW ha subito un arresto improvviso. Le indagini hanno rivelato contaminazione e degrado dell’isolamento negli avvolgimenti dello statore. La causa principale è stata individuata in un sistema di filtraggio dell’aria difettoso, che consentiva l’ingresso di polvere di carbone fine. La soluzione ha incluso la sostituzione dell’isolamento, l’aggiornamento dei filtri e l’installazione di sensori ambientali.

Caso 2: cricche nel rotore in un generatore idroelettrico

Un’analisi di routine delle vibrazioni in una centrale idroelettrica da 300 MW ha rivelato un crescente squilibrio. Ulteriori ispezioni hanno rilevato una cricca da fatica sull’albero del rotore dovuta a disallineamento e cicli di carico a coppia elevata. Il rotore è stato sostituito ed è stato introdotto un sistema di allineamento automatico.

Caso 3: distorsione del campo magnetico in un generatore eolico

Una turbina eolica da 5 MW ha subito una riduzione della potenza erogata. I test hanno mostrato una distribuzione irregolare del flusso a causa della smagnetizzazione dei poli del rotore. Il rotore è stato ricondizionato con nuovi magneti e ribilanciato. L’efficienza di uscita è migliorata del 12%.

Standard di settore e protocolli di prova

Il funzionamento del generatore è garantito in modo sicuro e uniforme se vengono rispettati gli standard internazionali. Gli standard principali includono:

- Norma IEEE 43: Test di resistenza di isolamento.

- Norma IEEE 522: Manuale per i test di isolamento delle spire di bobine avvolte in forma.

- IEC 60034: Specifiche generali per macchine elettriche rotanti.

- NEMA MG 1: Norma per motori e generatori, che copre le procedure di test e le classificazioni di temperatura.

Produttori e professionisti della manutenzione devono garantire la conformità sia in fase di progettazione che di esercizio.

Tendenze future nell’affidabilità dei generatori

Il futuro dell’affidabilità dei generatori risiede nella manutenzione predittiva e nella trasformazione digitale. Tra le tendenze emergenti figurano:

- Gemelli digitali: repliche virtuali di generatori simulano il comportamento operativo e prevedono guasti.

- Diagnostica basata sull’intelligenza artificiale: l’apprendimento automatico analizza grandi set di dati provenienti dai sensori per rilevare modelli invisibili all’occhio umano.

- Piattaforme di monitoraggio remoto: le piattaforme basate su cloud consentono la sorveglianza in tempo reale, riducendo la necessità di ispezioni in loco.

- Produzione additiva (stampa 3D): utilizzata per componenti personalizzati di rotori e statori, riducendo i tempi di consegna per i componenti critici.

- Soluzioni di raffreddamento ecocompatibili: refrigeranti atossici e design avanzati delle pale delle ventole contribuiscono a ridurre il consumo energetico.