Yüksek hızlı motorlar, elektrikli araçlar, kompresörler, miller ve havacılık ekipmanları gibi zorlu uygulamalara güç sağlar; bu uygulamalarda stator ve rotor çekirdeklerindeki küçük zayıflıklar kayıplara, aşırı ısınmaya, titreşime veya arızaya neden olabilir. Bu tasarımlarda, malzeme seçimi, laminasyon kalınlığı, yapı ve üretim hassasiyeti, elektromanyetik performansı, mekanik dayanımı, gürültüyü ve verimliliği doğrudan belirler.

Yüksek Hızlı Stator ve Rotor Çekirdekleri için Malzeme Seçimi

Yüksek hızlı trenler için malzeme seçimi en kritik kararlardan biridir. stator ve rotor çekirdekleriMalzeme iki zıt talebi karşılamalıdır:

- Düşük demir kaybı ve yüksek verimlilik için mükemmel manyetik özellikler.

- Yüksek dönme hızındaki merkezkaç kuvvetlerine dayanabilecek yeterli yorulma direnci ve mekanik mukavemet.

Yüksek hızlı çekirdekler için yaygın kullanılan malzemeler

Yüksek hızlı üretimde kullanılan tipik malzemeler stator ve rotor laminasyonları katmak:

- Yönlendirilmemiş silikon çeliği (elektrik çeliği):Birçok endüstriyel ve BUMotorlarda silikon içeriği çekirdek kaybını azaltır ve elektriksel direnci artırır. Gelişmiş kaliteler yüksek frekans ve düşük kayıp için optimize edilmiştir.

- Yüksek mukavemetli silikon çelikler:Düşük kayıp ile yüksek akma dayanımını dengeleyen özel alaşımlar, on binlerce devir/dakika hızında çalışan rotorlar için idealdir.

- Kobalt-demir alaşımları:Çok yüksek doygunluk akı yoğunluğu ve iyi mekanik dayanıklılık sunan bu ürünler, güç yoğunluğunun kritik olduğu havacılık veya ultra yüksek hızlı uygulamalarda kullanılır.

- Nikel-demir alaşımları:Genellikle özel yüksek frekanslı veya hassas uygulamalarda, çok düşük çekirdek kaybı ve yüksek geçirgenlik gerektiren yerlerde kullanılır.

Üretici açısından bakıldığında, müşterinin hız aralığına, tork gereksinimine ve maliyet hedefine göre farklı malzemeler önerebilmeniz gerekir. Örneğin, 12.000–20.000 rpm’lik bir EV çekiş motoru genellikle birinci sınıf elektrik çeliği kullanabilirken, 60.000–100.000 rpm’lik bir kompresör rotoru daha yüksek mukavemetli alaşımlar ve ek rotor takviyesi gerektirebilir.

Değerlendirilecek temel malzeme parametreleri

Yüksek hızlı motorlar için temel malzemeleri değerlendirirken tasarımcılar şunlara dikkat eder:

- Hedef frekans ve akı yoğunluğunda çekirdek kaybı (W/kg)

- Doygunluk akı yoğunluğu (Tesla)

- Akma dayanımı ve çekme dayanımı (MPa)

- Young modülü (sertlik)

- Isı iletkenliği ve maksimum çalışma sıcaklığı

- Kaplama türü ve katmanlar arası direnç

Yüksek performanslı bir çekirdek üreticisi, farklı kaliteler için malzeme veri sayfalarını ve test kayıtlarını tutmalı ve motor üreticilerinin kendi özel çalışma koşulları altında kayıpları ve mekanik performansı karşılaştırabilmeleri için kısa teslim süreli numuneler sağlamaya istekli olmalıdır.

Laminasyon Kalınlığı ve Yalıtım Gereksinimleri

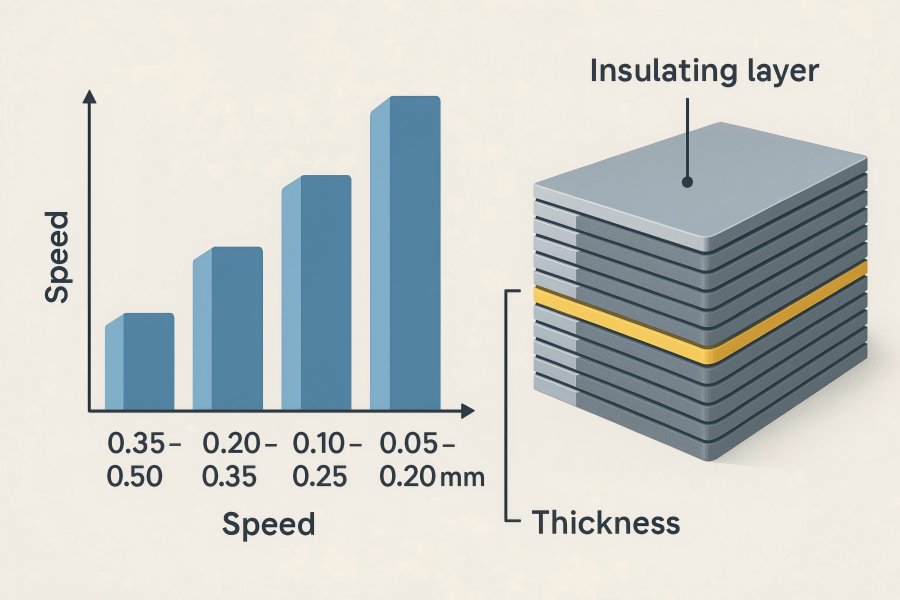

Yüksek hızlı motorlarda, laminasyon kalınlığı girdap akımı kayıplarını doğrudan etkiler. Frekans arttıkça (daha yüksek hız ve genellikle daha yüksek elektrik frekansı nedeniyle), girdap akımları hızla büyür; daha ince laminasyonlar bu akımları engellemeye ve ısınmayı azaltmaya yardımcı olur.

Tipik laminasyon kalınlığı aralıkları

Aşağıda, farklı motor hız aralıkları için laminasyon kalınlığının nasıl seçildiğini gösteren basitleştirilmiş bir karşılaştırma tablosu bulunmaktadır (gerçek tercihler tasarıma ve malzemeye bağlıdır):

| Hız Aralığı (rpm) | Tipik Elektrik Frekansı* | Genel Laminasyon Kalınlığı Aralığı (mm) |

| 1.500: 3.000 | Düşük ila orta | 0.35: 0.50 |

| 3.000: 10.000 | Orta | 0.20: 0.35 |

| 10.000: 30.000 | Orta ila yüksek | 0.10: 0.25 |

| 30.000+ | Yüksek ila çok yüksek | 0.05: 0.20 |

Daha ince laminasyonlar girdap akımı kayıplarını azaltır ancak üretim zorluğunu artırır. Kalıplama kalıpları hassas ve aşınmaya dayanıklı olmalıdır; deformasyonu önlemek için dikkatli işlem yapılmalıdır; istifleme ve yapıştırma yeterli sertliği sağlamalıdır. Bir stator ve rotor üreticisi için, 0,10 mm veya daha ince laminasyonları işleme yeteneği, yüksek hızlı pazarda temel bir rekabet avantajı haline gelir.

Katmanlar arası yalıtımın önemi

Plakalar arasında elektriksel teması önlemek için her bir laminasyona yalıtım katmanı uygulanır.

İyi yalıtım:

- Katmanlar arasındaki girdap akımı döngülerini azaltır.

- Sıcak noktaların ve bölgesel aşırı ısınmanın önüne geçer.

- Korozyona karşı koruma sağlar.

Ancak kaplamaların, çalışma sırasında çatlama veya soyulma olmadan preslemeye, istiflemeye ve yüksek sıcaklıklara da dayanması gerekir. Yüksek hızlı tasarımlar genellikle yüksek termal sınıfa ve iyi mekanik sağlamlığa sahip birinci sınıf kaplama türleri gerektirir.

Çapak kontrolü ve kenar kalitesi

Yüksek hızlı motorlarda, çapak yüksekliği ve kenar hasarı sadece elektromanyetik sorunlar değil; aynı zamanda mekanik sorunlardır. Aşırı çapaklar şunlara neden olabilir:

- Yerel kayıp ve ısınmada artış

- Çapakların kaplamayı delmesi durumunda katmanlar arasında kısa devre oluşabilir.

- Gerilim yoğunlaşması ve potansiyel çatlak oluşum noktaları

Üreticiler, kaliteyi garanti altına almak için çapak yüksekliğini sıkı bir şekilde kontrol etmeli (örneğin, uygulamaya bağlı olarak ≤0,02 mm veya daha dar) ve uygun çapak alma, takım bakımı ve muayene yöntemlerini kullanmalıdır.

Mekanik Mukavemet ve Yapısal Bütünlük

Rotor hızı arttıkça, her bir çelik parça ve mıknatıs üzerindeki merkezkaç kuvveti hızın karesiyle artar. Çok yüksek devirlerde, mekanik dayanıklılık elektromanyetik performans kadar önemli hale gelir.

Rotor patlama gücü

Yüksek hızlı rotorlar için tasarımcılar, rotorun saf merkezkaç yükü altında mekanik olarak arızalanacağı teorik hız olan patlama hızını hesaplarlar. Çalışma hızı, yeterli güvenlik payı ile bu patlama hızından önemli ölçüde düşük olmalıdır.

Patlama gücünü etkileyen faktörler şunlardır:

- Malzeme akma dayanımı ve nihai mukavemeti

- Rotorun dış çapı ve laminasyon katmanının radyal kalınlığı

- Göbek tasarımı ve şaft bağlantısı

- Mıknatıs yuvalarının varlığı ve zayıflama özellikleri

Üreticiler, gerilim yoğunlaşmalarını en aza indirmek için optimize edilmiş laminasyon geometrileri, daha yumuşak geçişler ve geliştirilmiş istifleme yöntemleri önererek yardımcı olabilirler.

Gerilim giderme özellikleri ve rotor yapıştırma

Hem elektromanyetik hem de mekanik sağlamlığı sağlamak için rotor laminasyonları şunları içerebilir:

- Kalın bölümlerdeki gerilim azaltıcı yuvalar veya delikler

- Mıknatıs ceplerinde özenle yuvarlatılmış köşeler.

- İstifleri sağlam tutmak için eksenel veya radyal kamalar, pimler veya kaynaklar.

Birleştirme ve yapıştırma yöntemi de önemlidir: birbirine geçme, kaynak, yapıştırıcı ile yapıştırma veya manşon altında büzme yöntemiyle birleştirme. Yüksek hızlı rotorlar için, düzgün yapıştırma ve minimum dengesizlik kritik öneme sahiptir.

Stator çekirdeği rijitliği

Stator genellikle dönmez, ancak yüksek hızlı uygulamalarda titreşim ve NVH (gürültü, titreşim, sertlik) önemlidir. Zayıf veya yetersiz desteklenmiş bir stator çekirdeği, elektromanyetik kuvvetler altında titreşebilir ve bu da gürültüye, yorulmaya ve erken arızaya yol açabilir. Uygun arka demir kalınlığı, sağlam çerçeve bağlantısı ve hassas istifleme, stator rijitliğini artırmaya ve titreşimi azaltmaya yardımcı olur.

Çekirdek Geometrisi ve Yuva Tasarımı Optimizasyonu

Stator ve rotor çekirdeklerinin geometrisi, özellikle de oluk tasarımı, tork, verimlilik, kayıplar ve gürültü üzerinde doğrudan etkiye sahiptir.

Stator yuvası şekli ve diş tasarımı

Yüksek hızlı motorlar, kayıpları ve gürültüyü azaltmak için genellikle optimize edilmiş yuva şekilleri kullanır:

- Yarı kapalı yuvalar, yuva harmoniklerini ve gürültüyü azaltır.

- Akı yoğunluğunu kontrol etmek ve yerel doygunluğu azaltmak için şekillendirilmiş diş uçları.

- Üretilebilirlik ve elektromanyetik performans arasında denge sağlamak için uygun yuva açıklığı

Diş genişliği ve arka demir kalınlığı dikkatlice seçilmelidir. Dişler çok dar olursa, yüksek yük altında doygunluğa ulaşabilirler. Arka demir çok ince olursa, lehim yolu tıkanır ve kayıplar artar. Her şey çok kalın olursa, çekirdek ağırlaşır ve maliyetli hale gelir.

Rotor yuva sayısı ve eğimi

Rotor tasarımları motor tipine (indüksiyon, PM, senkron relüktans vb.) bağlı olarak farklılık gösterir, ancak her durumda tork dalgalanmasını ve gürültüyü azaltmak için oluk sayısı ve eğimi stator ile uyumlu olmalıdır.

- Rotor veya stator yuvalarının eğimini değiştirmek, sessiz yüksek hızlı çalışma için önemli olan dişli torkunu ve tork dalgalanmasını azaltabilir.

- Yuva ve kutup sayısı harmonik içeriği etkiler ve kayıpları ve titreşimi artıran sorunlu harmonik sıralarından kaçınılacak şekilde seçilmelidir.

Üretici olarak elektromanyetik geometriyi siz tasarlamayabilirsiniz, ancak hızlı prototipleme ve esnek aletler sağlayarak tasarımcıların farklı geometrileri test etmelerini ve optimize edilmiş bir tasarıma hızla ulaşmalarını sağlayarak bu geometriyi etkileyebilirsiniz.

Yüksek Hızlı Motorlar için Rotor Teknolojisi Seçenekleri

Yüksek hızlı motorlarda rotor, mekanik açıdan en kritik bileşendir. Hız, tork ve maliyete bağlı olarak çeşitli rotor çekirdeği teknolojileri kullanılmaktadır.

Lamine edilmiş, kılıflı rotorlar

Yüksek hızlı kalıcı mıknatıslı motorlarda, manşonlu lamine rotorlar yaygındır. Mıknatıslar, lamine elektrik çeliğinden oluşan rotor çekirdeğinin yüzeyine veya iç ceplerine yerleştirilir. Mıknatısların yüksek hızda dışarı fırlamasını önlemek için, rotorun etrafına manyetik olmayan bir manşon sıkıca geçirilir.

Yaygın kullanılan kılıf malzemeleri şunlardır:

| Kol Malzemesi | Tipik Kullanım Senaryosu | Avantajlar | Dikkate alınması gereken hususlar |

| Karbon fiber | Ultra yüksek hızlı PM rotorları | Çok yüksek mukavemet, düşük yoğunluk | Daha karmaşık üretim, maliyet |

| Inconel / alaşımları | Yüksek sıcaklık, yüksek stresli ortamlar | Yüksek sıcaklıklarda iyi dayanıklılık | Daha yüksek yoğunluk ve maliyet |

| Paslanmaz çelik | Orta hızlı rotorlar, genel uygulamalar | İyi işlenebilirlik, korozyon direnci | Çok kalın olursa kayıplar daha yüksek olur. |

| Titanyum | Yüksek hızlı, ağırlığa duyarlı uygulamalar | İyi mukavemet-ağırlık oranı | Pahalı, işlenmesi daha zor |

Kılıf tasarımında, halka gerilimi, sıcaklık genleşmesi, mıknatıs tutma ve elektromanyetik performans arasında dikkatli bir denge kurulmalıdır (çok kalın kılıflar hava boşluğu akısını azaltabilir).

Katı ve sincap kafesli rotorlar

İndüksiyon motorlarında şunlar kullanılabilir:

- Dökme alüminyum veya bakır kafesli lamine rotorlar

- Çok yüksek frekanslı veya özel uygulamalar için katı rotor tasarımları.

Yüksek hızlı indüksiyon motorlarında, kafes çubuk şekli, uç halka tasarımı ve rotor yuvası geometrisi, rotorun ısınmasını, başlangıç torkunu ve mekanik dayanıklılığını etkiler. Rotor gövdesi üreticileri, kafes dökümünün veya çubuk yerleştirmenin düzgün ve dengeli olmasını sağlamak için sıkı boyut toleransları sağlamalıdır.

Dengeleme ve dinamik performans

Mükemmel tasarlanmış bir rotor bile, düzgün dengelenmediği takdirde pratikte arıza verebilir. Üreticiler genellikle şunları sağlar:

- Çıplak rotor gruplarının ön dengelemesi

- Motor fabrikasında son balans ayarı için referans yüzeyler veya kama kanalları.

Yüksek hızlı uygulamalar, birden fazla dengeleme adımı gerektirebilir (yığının kaba dengelemesi, mıknatıs yerleştirildikten ve kılıf takıldıktan sonra son dengeleme).

Motor Çekirdeklerinin Soğutulması ve Isı Yönetimi

Yüksek hızlı motorlar, nispeten küçük bir hacimde yüksek kayıp yoğunluğuna sahiptir. Stator ve rotor çekirdekleri, demir kayıpları ve girdap akımları nedeniyle ısı üretir. Uygun soğutma olmadan, sıcaklık hızla yükselir ve şu sonuçlara yol açar:

- Sargılarda artan direnç (daha yüksek bakır kaybı)

- Azaltılmış mıknatıs gücü (PM motorları için)

- Yalıtım ömrünün kısalması

- Yatak sıcaklığının artması ve yağlayıcının bozulması

Stator çekirdeği çevresindeki soğutma yöntemleri

Yaygın soğutma stratejileri şunlardır:

- Statorun etrafındaki gövdeye entegre edilmiş su ceketleri

- Yüksek hızlı çekiş veya havacılık motorları için yağ püskürtmeli veya yağ ceketli soğutma.

- Daha az talepkar uygulamalarda cebri hava soğutma

Stator çekirdeğinin, ısıyı soğutma ortamına etkili bir şekilde iletebilmesi için yeterli temas alanına ve uygun montaj yöntemine (örneğin çerçeveye preslenerek takılması gibi) sahip olması gerekir.

Rotor ve şaft soğutması

Rotorun soğutulması daha zordur. Bazı yüksek hızlı tasarımlar şunları kullanır:

- Rotor ve şaft içindeki iç hava akışı yolları

- Rotor uçlarına doğru püskürtülen yağ soğutması

- Isıyı daha eşit şekilde dağıtmak için yüksek ısı iletkenliğine sahip malzemeler.

Çekirdek üreticileri, mekanik dayanıklılığı kritik derecede zayıflatmadıkları sürece, havalandırma kanalları, eksenel veya radyal delikler tasarlayarak ve rotor laminasyonları ile şaft arasındaki teması optimize ederek yardımcı olabilirler.

Termal analiz hususları

Isıl yönetim, malzeme seçimi ve laminasyon kalınlığıyla yakından ilişkilidir. Tasarımcılar genellikle sonlu eleman simülasyonları yapsalar da, yine de üreticiden gelen doğru kayıp verilerine ve çekirdek özelliklerine bağımlıdırlar. Yüksek kaliteli test verileri sağlamak ve termal test doğrulamasını desteklemek, güven oluşturur ve uzun vadeli iş birliğini güçlendirir.

Gelişmiş Üretim Teknikleri

Yüksek hızlı motorlarda kullanılan stator ve rotor gövdeleri için üretim teknolojisi, tedarikçiler arasındaki en önemli farklılaştırıcı unsurlardan biridir.

8.1 Yüksek hızlı presleme ve hassas takım üretimi

Yüksek hızlı motorlar genellikle şunları gerektirir:

- İnce laminasyonlar (0,10–0,25 mm veya daha az)

- Sıkı boyut toleransları

- Düşük çapak yüksekliği ve minimum bozulma

Bu durum, aşınmaya dayanıklı malzemelerden yapılmış yüksek kaliteli kalıplar ve yüksek strok sayılarında istikrarlı çalışma yeteneğine sahip gelişmiş pres ekipmanları gerektirir. Uzun süreli üretimlerde kalitenin istikrarlı kalması için takım bakımı, yağlama ve proses izleme şarttır.

Prototip ve küçük seriler için lazer kesim

Prototip ve az sayıda üretilen yüksek hızlı motorlar için genellikle lazer kesim kullanılır:

- Kalıp maliyeti yok

- Hızlı tasarım yinelemesi

- Yüksek şekil esnekliği

Ancak lazer kesim, kenar pürüzlülüğünde veya ısıdan etkilenen bölgelerde hafif bir artışa neden olabilir; bu nedenle üreticiler, özellikle çok ince levhalar için parametreleri dikkatlice kontrol etmeli ve kenar kalitesini denetlemelidir.

İstifleme, birleştirme ve çekirdek montajı

Stator ve rotor çekirdeği istifleme yöntemleri şunlardır:

- Birbirine kenetlenen / kendinden perçinli laminasyonlar

- Dış veya iç çapa kaynak (tig, lazer, nokta kaynağı) yapılması.

- Katmanlar arasına özel yapıştırıcılar kullanılarak yapıştırılmış çekirdekler.

- Mekanik kilitleme için perçinler veya pimler

Yüksek hızlı motorlarda, yüksek rijitlik ve iyi titreşim davranışı sağladıkları için yapıştırma ve kaynaklı çekirdekler yaygındır. Bununla birlikte, işlem kontrolü, malzeme özelliklerini bozabilecek aşırı deformasyonu veya yerel aşırı ısınmayı önlemelidir.

Tolerans kontrolü ve muayenesi

Başlıca geometrik toleranslar şunlardır:

- Dış ve iç çaplar

- Yuva genişliği ve konumu

- Yığın yüksekliği

- Eşmerkezlilik ve düzlük

Üreticiler, tüm parçaların belirtilen toleranslar içinde kalmasını sağlamak, tutarlı elektromanyetik performansı garanti etmek ve kolay montajı sağlamak için CMM (koordinat ölçüm makineleri), optik muayene ve otomatik ölçüm sistemleri kullanmalıdır.

Test, Doğrulama ve Yüksek Hızlı Performans Değerlendirmesi

Yüksek hızlı motor çekirdekleri, standart tasarımlara göre daha titiz testlerden geçmek zorundadır. Bu, hem üreticinin itibarını hem de son kullanıcıyı korur.

Çekirdek kaybı ve manyetik test

Montajdan önce, stator ve rotor katmanları veya yığınları aşağıdaki hususlar açısından test edilir:

- İlgili frekans ve akı yoğunluğunda çekirdek kaybı

- Geçirgenlik ve BH eğrileri

- Kaplama kalitesi ve katmanlar arası direnç

Bu, seçilen malzeme ve sürecin tasarımcının beklentilerini karşılamasını sağlar.

Mekanik ve patlama testleri

Yüksek hızlı rotorlar için mekanik testler şarttır:

- Rotorun kontrollü bir ortamda maksimum çalışma hızına veya bu hızın ötesine kadar döndürüldüğü dönme testleri.

- Mukavemet sınırlarını doğrulamak için numune rotorlar üzerinde patlama testleri yapıldı ve testler arıza noktasına kadar sürdürüldü.

- Mil ve göbek mukavemet testleri

Bu testler, tasarımın tanımlanan hız aralığında güvenli bir şekilde çalışabileceğini kanıtlamaktadır.

Dinamik dengeleme ve NVH değerlendirmesi

Sessiz ve sorunsuz çalışma sağlamak için:

- Rotorlar, çok sıkı toleranslara göre dinamik olarak dengelenir.

- Çalışma hızlarında rezonansa neden olmamak için stator çekirdekleri ve aksamları doğal frekanslar açısından kontrol edilir.

Bazı durumlarda, motorlar yük altında titreşim ve gürültü seviyelerini doğrulamak için dinamometrelerde veya NVH (gürültü, titreşim ve sertlik) odalarında test edilir.

Dokümantasyon ve izlenebilirlik

Üst düzey müşteriler eksiksiz dokümantasyon beklerler:

- Malzeme ve çekirdek kaybına ilişkin test raporları

- Boyutsal inceleme kayıtları

- Patlama hızı hesaplamaları ve test sonuçları

- Raporların dengelenmesi

Stator ve rotor üreticisi olarak, bu düzeyde izlenebilirlik ve dokümantasyon sunmak, yüksek hızlı motor pazarında güçlü bir satış noktası olabilir.