Ev aletlerinden endüstriyel pompalara kadar her şey elektrik motorlarıyla çalışır. Arızalar genellikle aşınmış yataklardan veya izolasyon bozulmasından kaynaklanırken, en önemli sorunlardan biri stator ve rotor arasındaki hizalama bozukluğudur. Hizalama bozukluğu, performans sorunlarına, verimlilik kayıplarına ve maliyetli arızalara yol açar.

Motor Anatomisini Anlamak: Stator, Rotor ve Hava Boşluğu

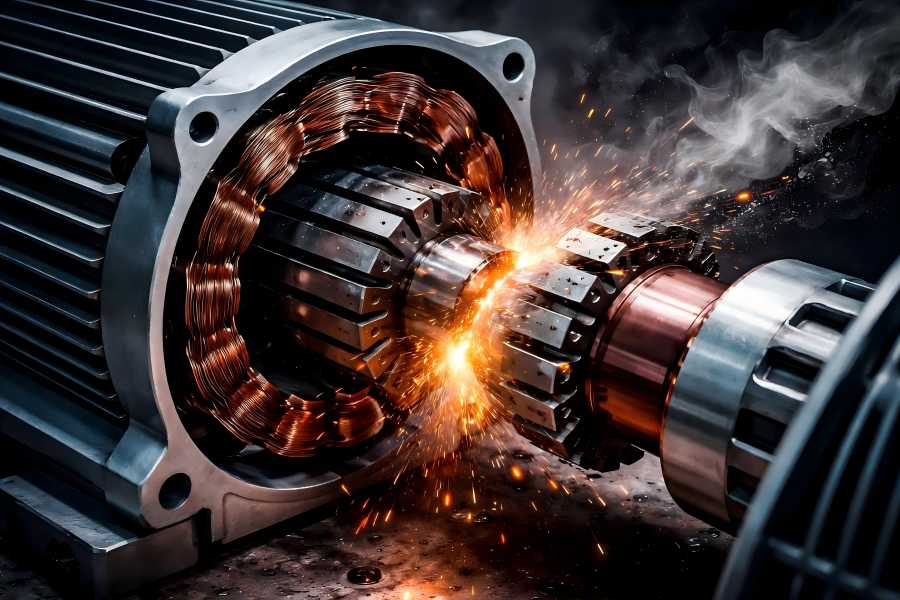

Hizalama hatasının etkisini anlamak için, bir motorun nasıl yapıldığını ve parçalarının nasıl etkileşimde bulunduğunu anlamak faydalı olacaktır:

- Stator:Motorun dış kısmında yer alan ve manyetik alanı oluşturan sargılar veya mıknatıslardan oluşan sabit bileşen.

- Rotor:Statorun manyetik alanının etkisiyle dönen iç döner parça.

- Hava Boşluğu:Stator ve rotor arasında, optimum elektromanyetik etkileşimi korurken temas olmadan dönmeyi sağlayan, hassas bir şekilde tasarlanmış boşluk.

İdeal bir motorda, rotor ve statorÇevresinde düzgün bir hava boşluğu bulunan, eş merkezli yapıdadırlar. Bu denge, düzgün tork üretimi, kararlı manyetik alan dağılımı, minimum titreşim ve verimli enerji dönüşümü sağlar.

Hatalar, aşınma veya termal bozulma nedeniyle hizalama bozulduğunda, yanlış hizalama hava boşluğunu değiştirir, manyetik alanı bozar, anormal kuvvetler oluşturur ve performans düşüşüne ve mekanik arızaya yol açar.

Stator-Rotor Hizalama Hatası Nedir?

Basitçe ifade etmek gerekirse, stator-rotor hizalama hatası, rotorun merkez çizgisinin statorunkinden sapmasının sonucudur. Bu sapma şunlar olabilir:

- Eksenel:Rotor, motor ekseni üzerinde statora göre ileri veya geri hareket ettirilir.

- Radyal:Rotor, statora göre yana doğru kaydırılmış olup, bu durum düzensiz hava boşluklarına yol açmaktadır.

- Açısal:Rotor, stator eksenine göre eğimlidir, yani merkez miller paralel değildir.

Her tür hizalama hatası, manyetik akıda, hava boşluğu simetrisinde ve mekanik yük yollarında düzensizliklere yol açarak, hafif performans kaybından felaket niteliğinde arızaya kadar değişen sonuçlara neden olur.

Stator-Rotor Hizalama Bozukluğunun Yaygın Nedenleri

Hizalama bozukluğunun tek bir temel nedeni yoktur. Bunun yerine, çeşitli mekanik, üretim ve operasyonel faktörler katkıda bulunabilir:

Üretim Toleransları ve Montaj Hataları

Üretim sırasında, eğer stator çekirdeğiRotor hassas toleranslara göre işlenmediği veya doğru şekilde monte edilmediği takdirde, küçük bir açısal veya radyal sapma bile meydana gelebilir.

Örneğin, yanlış konumlandırma boyutları veya tutarsız çekirdek uzunlukları, fabrikadan çıkış aşamasında bile hizalama sorunlarına yol açabilir. Benzer şekilde, rotor hafifçe merkezden kaymış bir kama veya şaft ile monte edilirse, bu ilk kusur çalışma sırasında da devam eder.

Bu nedenle, üretim kalite kontrolü, hizalama hatalarına karşı ilk savunma hattıdır ve sıkı boyut kontrolleri, çekirdek eşmerkezliliğinin ölçülmesi ve montaj prosedürlerinin doğrulanmasını gerektirir.

Gevşek veya Yanlış Rulman Montajı

Yataklar, rotoru stator içinde destekler. Yanlış montaj, örneğin yanlış yerleştirme, dengesiz ön yükleme veya aşınmış yataklar, rotorun sallanmasına, merkez çizgisinin kaymasına ve hava boşluğunun bozulmasına neden olabilir. Bu, çalışma ortamlarında sık görülen mekanik bir hizalama hatası nedenidir.

Termal Bozulma ve Düzensiz Isıtma

Elektrik motorları sıklıkla çeşitli sıcaklık ve yük aralıklarında çalışır. Stator sargısının rotor tertibatından farklı şekilde ısınması gibi bileşenler eşit olmayan şekilde ısındığında, termal genleşme malzeme boyutlarını değiştirebilir. Bu eşit olmayan termal genleşme, özellikle uzun süreli veya yüksek sıcaklıkta çalışma sırasında rotorun hafifçe kaymasına neden olabilir.

Mil Sapması ve Mekanik Gerilim

Ağır yükler, aşırı titreşim veya tork artışları motor milini fiziksel olarak deforme edebilir. Milin bükülmesi, rotorun ideal ekseninden sapmasına ve açısal hizalama bozukluğuna neden olur. Bükülmüş bir mil ayrıca yataklara ve diğer mekanik arayüzlere dengesiz yükler bindirerek aşınmayı artırır ve zamanla hizalama bozukluğu olasılığını yükseltir.

Yumuşak Montaj veya Yapısal Kararsızlık

Motorlar, sağlam tabanlara veya çerçevelere güvenli bir şekilde monte edilmelidir. Montaj yüzeyi zayıf, düzensiz veya sürekli titreşime maruz kalıyorsa, tüm motor düzeneği kayabilir ve stator-rotor hizalaması değişebilir. Yumuşak ayaklar, düzensiz temel cıvataları veya taban plakası deformasyonu, endüstriyel ortamlarda sık görülen nedenlerdir.

Parça Aşınması ve Bakım İhmali

Zamanla, rotor milleri, yatak yuvaları ve yuva delikleri sürtünme, korozyon veya kirlenme nedeniyle aşınır. Aşınmış parçalarda daha fazla “gevşeklik” veya boşluk bulunur ve bu da rotorun olması gereken konumdan kaymasına neden olur. Düzenli bakım, zamanla hizalamayı tehlikeye atabilecek aşınma belirtilerini erken tespit etmek için çok önemlidir.

Hizalama Bozukluğu Neden Önemlidir?

Stator ve rotor arasındaki hizalama bozukluğu sadece mekanik bir merak konusu değildir; motor performansı ve güvenilirliği üzerinde gerçek, ölçülebilir etkileri vardır. En yaygın sonuçlardan bazıları şunlardır:

Düzensiz Manyetik Alan ve Hava Boşluğu Bozulması

Stator ve rotor düzgün hizalanmadığında, rotorun etrafındaki hava boşluğu düzensiz hale gelir. Bu durum, manyetik devrede düzensiz akı dağılımına neden olur ve bu da motor içinde dalgalanan tork ve kuvvetler üretir. Düzgün ve dengeli bir elektromanyetik alan yerine, hem elektriksel hem de mekanik bileşenleri zorlayabilecek eksantrik bir alan oluşur.

Artan Titreşim ve Gürültü

Bozulmuş manyetik kuvvetler ve dengesiz mekanik yükler, genellikle çalışma sırasında gürültü olarak kendini gösteren aşırı titreşime neden olur. Titreşim sadece duyulabilir bir belirti üretmekle kalmaz; rulmanlarda, contalarda ve diğer bağlantılı sistemlerde aşınmayı hızlandırarak, bozulma ve daha fazla hizalama bozukluğunun kısır döngüsüne yol açar.

Erken Yatak Arızası

Rulmanlar, öngörülebilir yükler altında düzgün dönüşü desteklemek üzere tasarlanmıştır. Yanlış hizalama, rulmanların başa çıkmak üzere tasarlanmadığı yanal ve radyal kuvvetler oluşturduğunda, aşınma önemli ölçüde hızlanır. Bu durum, rulmanın erken arızalanmasına, gürültüye, artan sürtünmeye ve nihayetinde rotorun sıkışmasına yol açabilir.

Verimliliğin Azalması ve Isı Artması

Yanlış hizalama, rotorun düzensiz bir manyetik alanı “kovalaması” nedeniyle artan elektriksel kayıplara yol açar. Motorun aynı miktarda tork üretmek için daha fazla akım çekmesi gerektiğinden verimlilik azalır. Artan akım akışı ve sürtünme ayrıca iç sıcaklıkları yükseltir, bu da yalıtımı zayıflatır, bileşenlerin eskimesini hızlandırır ve sargı arızasına yol açabilir.

Motor Performansında Düşüş

Hizalama hatasından etkilenen motorlar genellikle daha düşük hız, daha düşük tork ve tutarsız çalışma sergiler. Bu performans belirtileri, hizalama hatası dikkate alınmadığı ve ölçülmediği sürece yanlışlıkla başka sorunlara bağlanabilir. Zamanla, bu performans düşüşleri tüm makine veya üretim hattında zincirleme etkilere yol açabilir.

Mil ve Kaplin Hasarı

Rotor merkezlenmediğinde, şaft ve motoru tahrik edilen ekipmana bağlayan kaplinler üzerinde ek bir gerilim oluşur. Bu gerilim, şaft bükülmesine, yorulma çatlaklarına veya kaplin aşınmasına yol açarak daha pahalı ve zaman alıcı onarımlara neden olabilir.

Belirtiler ve Erken Uyarı İşaretleri

Hizalama sorunlarını erken tespit etmek, önemli ölçüde arıza süresini ve onarım maliyetlerini önleyebilir. Yaygın belirtilerden bazıları şunlardır:

- Çalışma sırasında olağandışı ses veya aşırı titreşim: mekanik parçaların yanlış hizalandığının yaygın bir işaretidir.

- Normalden daha yüksek enerji tüketimi: Hizalama hatası, aynı mekanik çıktı için elektrik ihtiyacını artırır.

- Düzensiz veya dalgalanan motor hızı: Yanlış hizalanmış motorlar, değişen yükler altında sabit dönüş hızını koruyamayabilir.

- Yatakların veya sargı bölgelerinin aşırı ısınması: termal görüntüler veya sıcaklık ölçümleri sıcak noktaları ortaya çıkarabilir.

- Rulmanlarda ve contalarda erken aşınma izleri: inceleme sırasında görülebilen kanıtlar mekanik dengesizliğe işaret eder.

Operatörler ve bakım ekipleri, rutin kontrollerin bir parçası olarak titreşimi, sesi, sıcaklığı ve akım çekimini izlemelidir. Modern durum izleme sistemleri, performans düşüşü yaşanmadan önce bile ekipleri sapmalara karşı uyarabilir.

Hizalama Bozukluğunu Teşhis Etme

Doğru teşhis, sistematik değerlendirme gerektirir. Yaygın teşhis yöntemleri şunlardır:

Görsel ve Mekanik Muayene

Yatak yuvasının, şaft hizalamasının ve montaj yüzeylerinin fiziksel olarak incelenmesi, herhangi bir hizalama hatasını veya gevşek parçayı ortaya çıkarabilir. Ek olarak, erişilebilir yerlerde hava boşluğunun düzgünlüğünün kontrol edilmesi, herhangi bir eksantrik konumlandırmanın belirlenmesine yardımcı olur.

Titreşim Analizi

Titreşim sensörleri, dengesizlikle ilişkili belirli frekans kalıplarını belirleyerek hizalama hatasını tespit edebilir. Dönme hızının iki katı hızda yüksek titreşim, genellikle eksantrik hizalama hatasını gösterir.

Termal Görüntüleme

Termal kameralar, hizalama hatasından kaynaklanan dengesiz yük nedeniyle yataklarda veya sargılarda oluşan gerilme noktalarını ortaya çıkarabilir. Yatakların yakınında veya rotor/stator arayüzünde sürekli ısı, bir soruna işaret eder.

Akım ve Elektriksel İmza Analizi

Motor akımındaki değişiklikler, özellikle düzensiz akım yükselmeleri veya harmonik bozulmalar, yanlış hizalamadan kaynaklanan dengesiz manyetik yüklenmeyi gösterebilir. Özel teşhis araçları bu belirtileri tespit edebilir ve anormallikleri belirleyebilir.

Yüksüz ve Yüklü Testler

Akım, titreşim ve tork çıkışını izleyerek motoru kontrollü koşullar altında çalıştırmak, hizalama bozukluğunun olup olmadığını ve yük altında şiddetlenip şiddetlenmediğini belirlemeye yardımcı olur.

Hizalama Hatasını Düzeltme

Hizalama hatası doğrulandıktan sonra, düzeltici adımlar şunları içerebilir:

Doğru Yeniden Montaj ve Ayarlama

Montaj hataları nedeniyle hizası bozulmuş motorlar için, doğru merkezleme ve tolerans kontrolü ile sökme ve yeniden montaj temel önemdedir. Bu, rotor pozisyonunun, pul yerleşiminin veya yatak yuvasının ayarlanmasını gerektirebilir.

Şimleme ve Taban Hizalaması

Motor tabanının düz ve yapısal olarak sağlam olması, stator ve rotorun hizalanmasını sağlar. Montaj ayaklarının altına hassas bir şekilde pul yerleştirilerek motorun dikey ekseni ayarlanabilir ve eş merkezli hizalama sağlanabilir.

Rulman Değişimi ve Yeniden Hizalama

Aşınmış veya yanlış monte edilmiş rulmanlar rotor konumlandırmasını bozar. Rulmanların değiştirilmesi ve doğru şekilde yerleştirilip ön yükleme yapılması hizalamayı düzeltir. Bazı uygulamalarda montaj sırasında hassas rulman ayarlama aletleri de kullanılır.

Termal ve Yük Dengeleme

Daha iyi havalandırma, yük dağılımı veya yalıtım iyileştirmeleri yoluyla dengesiz ısıtmayı gidermek, termal uyumsuzluk etkilerini azaltmaya yardımcı olur. İlk çalıştırma sırasında yapılan izleme, ayarlamaların başarılı olup olmadığını doğrulayabilir.

Tolerans Halkaları veya Bağlantı Cihazlarının Kullanımı

Bazı tasarımlarda, tolerans halkaları, esnek bağlantılar veya titreşim sönümleyici cihazlar küçük hizalama hatalarını absorbe edebilir ve iletilen kuvvetleri azaltabilir. Bu çözümler, küçük kaymaların kaçınılmaz olduğu durumlarda pratiktir.

İyi Uygulamalar Aracılığıyla Hizalama Sorunlarını Önlemek

Önlem almak her zaman onarmaktan daha iyidir. Etkili önleyici tedbirler şunlardır:

- Üretim ve montaj sırasında sıkı kalite kontrolü:Hassas işleme, hizalama aparatları ve çekirdek eşmerkezliliğinin doğrulama testleri.

- Kurulum öncesinde titiz kabul testleri:Yüksüz testler, titreşim kontrolleri ve hava boşluğu ölçümleri.

- Rutin bakım programları:Rulmanların, bağlantı elemanlarının, titreşim seviyelerinin ve sıcaklık profillerinin düzenli olarak kontrol edilmesi.

- Uygun montaj ve temel tasarımı:Düz, sağlam yüzeyler ve güvenli bağlantı elemanları sağlamak.

- Bakım ve operasyon ekiplerinin eğitimi:Onlara erken uyarı işaretlerini tespit etme ve hızlı hareket etme yeteneği kazandırmak.

Düzenli durum izleme, ufak tefek hizalama sorunlarını büyük bir sorun haline gelmeden önce tespit ederek çalışma süresini uzatır ve motor ömrünü artırır.