Doğru yönlendirilmemiş elektrik çeliği (NOES) kalitesini seçmek, motor verimliliğini IE4/IE5 hedeflerine doğru itmenin en güçlü ve uygun maliyetli yollarından biridir. Kalite seçimi, histerezis ve girdap akımı kayıplarını, mıknatıslama akımını, termal yükselmeyi, akustik gürültüyü ve hatta laminasyonlarınızın üretim verimini etkiler.

Not seçiminin önemi

Ostator çekirdeğiBu, katmanlı bir manyetik devredir. Her bir katmanın malzemesi ve kalınlığı, belirli bir manyetik akı yoğunluğu ve frekansta çekirdeğin özgül kaybını (W/kg) belirler; bu da sırasıyla şunları belirler:

- Yeterlik:Daha az demir kaybı → daha az ısı → daha düşük toplam kayıplar → daha yüksek verimlilik.

- Manyetikleştirme akımı:Daha yüksek geçirgenlik ve daha düşük koersivite, yüksüz akımı ve bakır I²R kayıplarını azaltır.

- Termal davranış:Daha düşük çekirdek kaybı, çalışma sıcaklığını düşürerek izolasyon ve yatak ömrünü uzatır.

- Akustik gürültü:Düşük manyetostriksiyon dereceleri ve düşük kayıp, titreşimi ve duyulabilir uğultuyu azaltır.

- Üretilebilirlik:Mukavemet ve kaplama sınıfı, presleme çapaklarını, kalıp ömrünü, katmanlar arası izolasyonu ve istifleme faktörünü etkiler.

Stator çekirdekleri için yönlendirilmemiş çelikler (NOES) kullanılır (düzlem içi izotropik özellikler). Tanecik yönelimli çelikler transformatörler içindir ve anizotropik yapıları nedeniyle dönen makineler için uygun değildir.

Toplam çekirdek kaybı Pcore şu şekilde gösterilebilir:

Pcore = kh * f * Bn + ke * f2 * B2 * t2 + Pexcess

Nerede:

- f = frekans

- B = tepe akı yoğunluğu

- t = laminasyon kalınlığı

- kh, ke = malzeme sabitleri

- n ≈ 1,6–2,0 (ampirik)

- Pexcess = etki alanı duvarı ve anormal kayıp terimi

Sonuçlar:

Histerezis kaybı ≈ f * Bn ile orantılıdır ve koersiviteye ve mikro yapıya (kalite derecesine) bağlıdır.

Girdap akımı kaybı yaklaşık olarak f2 * B2 * t2 ile orantılıdır ve kalınlık t ve özdirenç değerlerine karşı oldukça hassastır.

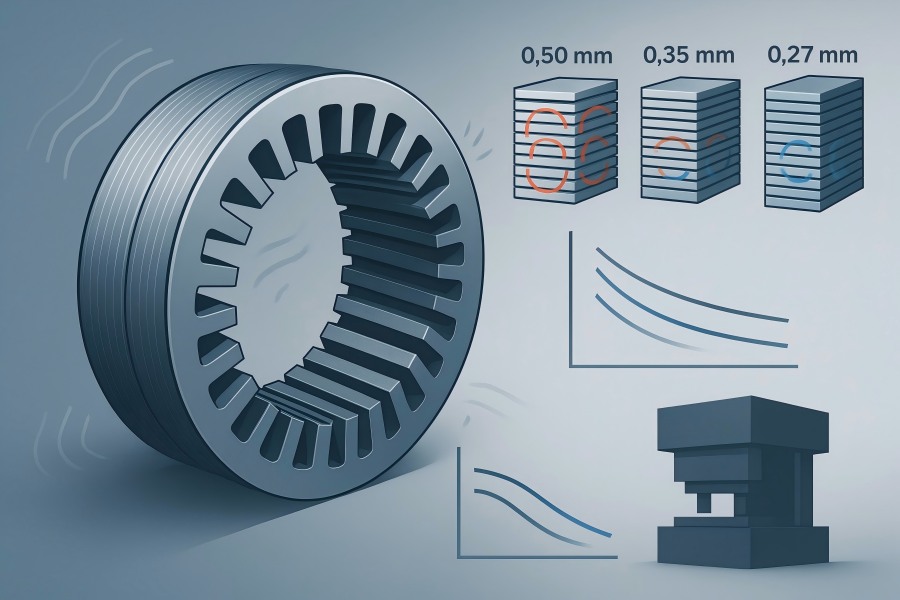

Kalite iyileştirmeleri (örneğin, M470-50A → M300-35A → M235-27A), özellikle yüksek frekanslarda hem histerezisi (daha temiz doku, daha düşük Hc) hem de girdap kaybını (daha ince teller ve daha yüksek özdirenç) azaltır.

[ürün limiti=”4″ sütunlar=”4″ kimlikler=”13649, 13624, 13238, 13293″]

Motorlar için tipik elektrik çeliği seçenekleri

Aşağıdaki temsili NOES kategorilerini sıklıkla tedarik ediyoruz:

Temsilci NOES özellikleri (1,5 T, 50 Hz’deki tipik değerler)

| Kalite (kalınlık) | Çekirdek kaybı P1.5/50 (W/kg) | B50 (T) | Hc (A/m) | Öz direnç (µΩ·m) | Akma dayanımı (MPa) | Laminasyon kaplama | Maliyet endeksi* |

| M470-50A (0,50 mm) | 4.7 | 1.70 | 35 | 0,47 | 420 | C3/C5 | 1.00 |

| M300-35A (0,35 mm) | 3.0 | 1.75 | 30 | 0,48 | 480 | C5 | 1.12 |

| M235-27A (0,27 mm) | 2.3 | 1.80 | 28 | 0,50 | 520 | C5/C6 | 1.22 |

* Maliyet endeksi M470-50A’ya göre 1,00’dır; gerçek fiyatlar piyasa koşullarına göre değişiklik gösterir.

Notlar:

- Daha ince teller (0,35 mm, 0,27 mm) girdap kayıplarını önemli ölçüde azaltır (∝ t²).

- Daha yüksek silikon içeriği ve daha temiz mikro yapı, histerezis kaybını ve manyetostriksiyonu azaltır.

- Kaplama sınıfı (C3/C5/C6), katmanlar arası direnci, termal sınıfı ve katman faktörünü etkiler.

Frekans hassasiyeti—ince teller neden yüksek hızda daha avantajlıdır?

Yüksek elektrik frekansında (daha yüksek kutup sayılarından veya yüksek hızlı sürücülerden kaynaklanan), girdap kaybı terimi f² ile birlikte artar. Daha ince teller verimliliği korur.

Stator kütlesini 9 kg, temel manyetik akıyı 1,5 T civarında ve bileşik frekans ölçeklendirmesini P∝f1,5 (pratik bir kural) olarak varsayalım. Aşağıdaki tablo, farklı kalitelerdeki toplam stator demir kaybını karşılaştırmaktadır.

Stator demir kaybı ve frekans ilişkisi (stator kütlesi 9 kg)

| Sıklık | M470-50A (0,50 mm) | M300-35A (0,35 mm) | M235-27A (0,27 mm) |

| 50 Hz | 42,3 W | 27,0 W | 20,7 W |

| 100 Hz | 119,6 W | 76,4 W | 58,5 W |

| 200 Hz | 338,4 W | 216,0 W | 165,6 W |

| 400 Hz | 957.1 W | 610,9 W | 468,4 W |

Sonuç: 200–400 Hz frekans aralığında (yüksek hızlı miller veya çekiş harmonik spektrumları için tipik), 0,50 mm’den 0,27 mm’ye yükseltme, demir kaybını yaklaşık %50 oranında azaltabilir.

Beton motoru örneği: 7,5 kW, 4 kutuplu, 50 Hz

Genel amaçlı 7,5 kW’lık bir TEFC motoru ele alalım. Stator tipi darbe etkisini izole etmek için sargıyı, gövdeyi ve rotoru sabit tutalım.

Varsayımlar (örnek amaçlı):

- Çıkış gücü Pout = 7,5 kW

- Stator kütlesi = 9 kg

- Bakır kaybı (tam yükte) = 150 W

- Kaçak yük kaybı = 70 W

- Mekanik (rüzgar direnci + sürtünme) = 30 W

- Çekirdek kaybı = Tablo 2’den (50 Hz)

50 Hz’de verimlilik ve ısı karşılaştırması

| Seviye | Stator demir kaybı (W) | Diğer kayıplar (W) | Toplam kayıp (W) | Verimlilik η |

| M470-50A (0,50 mm) | 42.3 | 250.0 | 292.3 | %96,25 |

| M300-35A (0,35 mm) | 27.0 | 250.0 | 277.0 | %96,44 |

| M235-27A (0,27 mm) | 20.7 | 250.0 | 270.7 | %96,52 |

Tercüme:

M470-50A’dan M300-35A’ya yükseltme, verimliliği yaklaşık 0,19 puan artırır.

M235-27A’ya yükseltme yaklaşık %0,27’lik bir kazanç sağlıyor.

Küçük η kazanımları bile değerlidir:Isıyı azaltırlar, termal tasarımı kolaylaştırırlar ve genellikle daha küçük bir çerçeve veya daha yüksek yük taşıma kapasitesinin önünü açarlar.

Manyetikleştirme akımı:Daha yüksek kaliteli NOES, aynı akı hedefi için pratikte yüksüz akımı tipik olarak %5-12 oranında düşürerek bakır ısınmasını daha da azaltır (karşılaştırmaları ihtiyatlı tutmak için yukarıda nicel olarak belirtilmemiştir).

Maliyet-fayda ve geri ödeme

Yukarıdaki 7,5 kW’lık motorun yılda 8.000 saat, 50 Hz frekansta ve 0,8 ¥/kWh elektrik tarifesiyle çalışması durumunda yıllık enerji tasarrufunu hesaplayalım.

- M470-50A → M300-35A: demir kaybında azalma = 15,3 W

Yıllık enerji tasarrufu ≈ 0,0153 kW × 8.000 saat = 122,4 kWh → 97,9 ¥/yıl. - M470-50A → M235-27A: demir kaybında azalma = 21,6 W

Yıllık enerji tasarrufu ≈ 0,0216 kW × 8.000 saat = 172,8 kWh → 138,2 ¥/yıl.

Örneğin, M300-35A için malzeme primi 5 ¥/kg ve M235-27A için 10 ¥/kg ise (stator 9 kg):

- M300-35A:Ek maliyet ≈ 9 kg × 5 ¥ = 45 ¥ → geri ödeme süresi ≈ 5-6 ay.

- M235-27A:Ek maliyet ≈ 9 kg × 10 ¥ = 90 ¥ → geri ödeme süresi ≈ 8-9 ay.

Çözüm:Sürekli çalışan motorlar için, elektrik çeliğinin iyileştirilmesi genellikle bir yıl içinde kendini amorti eder.

Kalite seçimi üretim kalitesini de etkiler.

- a) Çapak kontrolü ve kalıp ömrü

Daha yüksek mukavemetli, daha ince kalınlıktaki malzemeler keskin takımlar gerektirir ancak uygun kalıp bakımıyla 10 µm’den küçük çapaklar elde etmenizi sağlar. Düşük çapaklar, katmanlar arası köprüleri ve dolayısıyla istenmeyen girdap kayıplarını azaltır. - b) Kaplama sınıfı ve katman faktörü

C5/C6 kaplamalar, VPI/reçine emdirme işlemleri için yüksek katmanlar arası direnç ve termal kararlılık sağlar.

Tipik istifleme faktörü, kaplama kalınlığına ve yapıştırma yöntemine bağlı olarak 0,94–0,98 aralığındadır. Daha yüksek istifleme faktörü, etkili manyetik uzunluğu artırır. - c) İstifleme yöntemi

- Kilitleme/çentik:Ekonomiktir, ancak yerel kayıpları sınırlamak için çentikleri en yüksek akı yollarından uzağa yerleştirin.

- Yapıştırılmış yalıtım katmanları (yalıtım yapıştırıcısı):Mükemmel sönümleme ve düşük gürültü seviyesi; ince kaplamalı preslenmiş baca sistemlerine göre biraz daha düşük baca faktörü.

- TIG/lazer kaynağı lütfen:Az miktarda kullanın; kaynak izleri düşük akı bölgelerinde kalmalıdır.

- d) Stres yönetimi

Damgalama işlemi, kayıpları artıran artık gerilime neden olur. Bunu şu yöntemlerle en aza indiriyoruz:

- Hassas kesim kalıpları ve rijit presler.

- En iyi izotropi için şerit dokusuna göre optimize edilmiş besleme yönü.

- Çapakların düzgün kalmasını ve lif hasarının en aza indirilmesini sağlayan, düşük deformasyonlu takım kullanımı.

- e) Boyutsal kontrol

Sıkı kalıp toleransları, hava boşluğu akısını, harmonik içeriği ve dolayısıyla kayıp ve gürültüyü doğrudan etkileyen yuva açıklığını, diş ucu yarıçapını ve köprü genişliklerini korur.

Tasarım etkileşimleri

Daha iyi bir kalite, tasarım tercihlerinde değişiklik yapmanıza olanak tanır:

- Daha düşük kayıpla manyetik akı yoğunluğunu koruyun → aynı torkta daha serin çalışma.

- Isı sınırlarını aşmadan manyetik akı yoğunluğunu artırmak → aynı çerçeveden daha yüksek tork yoğunluğu elde etmek.

- Daha düşük mıknatıslama akımı → potansiyel olarak bakır kesitini veya sıcaklık artışını azaltabilir.

- Eğim, diş ucu profilleme ve yuva/kutup optimizasyonlarıyla birleştirildiğinde akustik gürültüyü azaltır.

Girdap kaybı ∝ t² olduğundan, ince teller özellikle yarık harmonikleri veya invertör PWM’si etkin frekans içeriğini yükselttiğinde değerli hale gelir. İnce NOES’leri eğimli rotor/stator, dağıtılmış sargılar ve harmonik duyarlı diş geometrisiyle birleştirmek bu avantajı daha da artırır.

Başvuru

| Başvuru | Sıklık* | Öncelik | Önerilen kalınlık | Tipik not aralığı |

| IE3/IE4 endüstriyel motorlar (pompalar, fanlar) | 50–60 Hz | Verimlilik @ derecelendirilmiş, maliyet | 0,35–0,50 mm | M300–M470 ailesi |

| Yüksek hızlı üfleyiciler ve miller | 100–400 Hz | Yüksek f’de demir kaybı | 0,20–0,27 mm | M235–M270 ince ölçülü |

| EV çekiş ve e-akslar | 100–1.000 Hz (harmonikler) | Düşük kayıp + güç | 0,20–0,27 mm | M235 ince ölçülü, yüksek mukavemetli |

| Servo motorlar ve robotik | 100–400 Hz | Düşük kayıp + düşük gürültü | 0,27–0,35 mm | M235–M300 |

| Jeneratörler ve rüzgar enerjisi | 50–100 Hz | Verimlilik + korozyon | 0,35 mm | M270–M300 |

| Ev aletleri | 50–60 Hz | Maliyet | 0,35–0,50 mm | M300–M470 |

* Etkin elektrik frekansı; kutup sayısı ve sürüş stratejisi önemlidir.

Mühendisler için pratik kontrol listesi

Çalışma spektrumunu tanımlayın.

Temel frekans nedir? Herhangi bir VFD var mı? Harmonik içeriği ve tepe BBB’yi tahmin edin. 100 Hz’nin üzerindeki frekanslar önemliyse, ≤ 0,35 mm’ye, ideal olarak 0,27 mm’ye öncelik verin.

Hedef akı yoğunluğunu seçin

Tipik motor tasarımları, diş/yoke başına 1,2–1,6 T tork üretir. Daha yüksek BBB (Bolt Barrel Blow) torku artırır ancak histerezisi ve manyetostriksiyonu da büyütür. Hedeflediğiniz BBB değerine uygun çelik türünü seçin.

Zarar bütçesini belirleyin

Demir kaybı bütçesi ayırın (W/kg × kg). BBB ve fff’deki tedarikçi eğrilerini kullanın (veya erken aşamadaysanız f1.5f^{1.5}f1.5 ile ölçeklendirin). İnce kaliteler bütçe içinde kalmaya yardımcı olur.

Mekanik ihtiyaçları kontrol edin

Yüksek devirli montajlar için, akma dayanımını/üst çekme dayanımını doğrulayın ve sönümleme için yapıştırılmış yığınları göz önünde bulundurun. Eğik yığınların boyut olarak doğru kaldığını doğrulayın.

Kaplama ve katmanlama yöntemini seçin

Yüksek katmanlar arası direnç ve termal kararlılık için C5/C6’yı seçin. Katman yoğunluğu ile yapıştırma avantajları arasında denge kurun.

Prototiplerle doğrulayın.

Lazer kesim numunesi sağlıyoruz.laminasyonlarÇapakları, istif faktörünü ve boyutsal kararlılığı ölçmek için hızlı elektromanyetik doğrulama ve pilot damgalama işlemleri için.

Yatırım getirisini hesaplayın.

Demir kaybındaki azalmadan kaynaklanan enerji tasarrufunu hesaplayın, daha düşük mıknatıslama akımından kaynaklanan bakır kaybı tasarrufunu ekleyin ve malzeme primiyle karşılaştırın. Sürekli çalışma için geri ödeme süresi genellikle 1 yıldan azdır.

Gürültü, titreşim, sertlik (NVH)

Manyetik büzülme ve artık gerilim, NVH’ye (gürültü, titreşim ve sertlik) neden olur. Daha yüksek kaliteli NOES (daha düşük manyetik büzülme) ve daha ince laminasyonlar, çekirdek kaynaklı titreşimi azaltır. En iyi akustik sonuçlar için, kalite yükseltmesini eğim (kesirli yuva), diş ucu rahatlatması ve sıkı hava boşluğu kontrolü ile birleştirin.

Uyguladığımız kalite kontrolleri

- Gelen bobin incelemesi:Kalınlık, düzlük, kaplama yapışması, P1.5/50, B-H döngü örneklemesi.

- Damgalama:Hassas kademeli kalıplar, baskı dışı çapak ölçerler ve istatistiksel çapak kontrolü (< 10 µm hedef, 0,27–0,35 mm şerit üzerinde).

- İstifleme:Belgelenmiş istif faktörü ve denge sınıfına sahip kilitli veya yapıştırıcı bağlama.

- Elektriksel doğrulama:Üretim partisi başına çekirdek kaybı ve geçirgenlik için halka numune testi.

- Boyutlu:Oluk genişliği, diş aralığı, dış/iç çap ve eğim açısı için %100 işlem içi kontroller; ilk üretilen parçalarda CMM örneklemesi.

Hepsini bir araya getirmek—öneri akışı

Öncelikle çalışma profili (sürekli/aralıklı) ve elektrik frekansıyla başlayın.

Belirtilen frekanstaki demir kaybı bütçesini karşılayacak kalınlığı seçin (100 Hz’nin üzerinde ≤ 0,35 mm, 200 Hz’nin üzerinde ≤ 0,27 mm).

Seçilen kalınlık dahilinde, geçirgenliği ve manyetostriksiyonu kontrol altında tutarken P1.5/50 hedefinize ulaşmak için kaliteyi iyileştirin.

Üretilebilirliği doğrulayın (çapak alma, kaplama, istifleme yöntemi).

Prototip oluşturma → ölçüm yapma → malzeme listesini (BOM) ve kalıpları kesinleştirme.

Örnek

- Genel amaçlı IE3/IE4 motor, 2–90 kW:M300-35A, orta düzeyde bir maliyet artışıyla güçlü bir verimlilik artışı sağlar ve sürekli kullanımda genellikle bir yıldan kısa sürede geri ödeme imkanı sunar.

- Yüksek hızlı üfleyici/servo:M235-27A, kontrollü termal artış ve daha düşük NVH değerlerine sahip kompakt statorlar sağlar.

- Çekiş yardımcı makineleri:İnce kesitli yüksek mukavemetli NOES, mekanik gereksinimleri karşılarken PWM harmoniklerinde kayıpları yönetilebilir seviyede tutar.