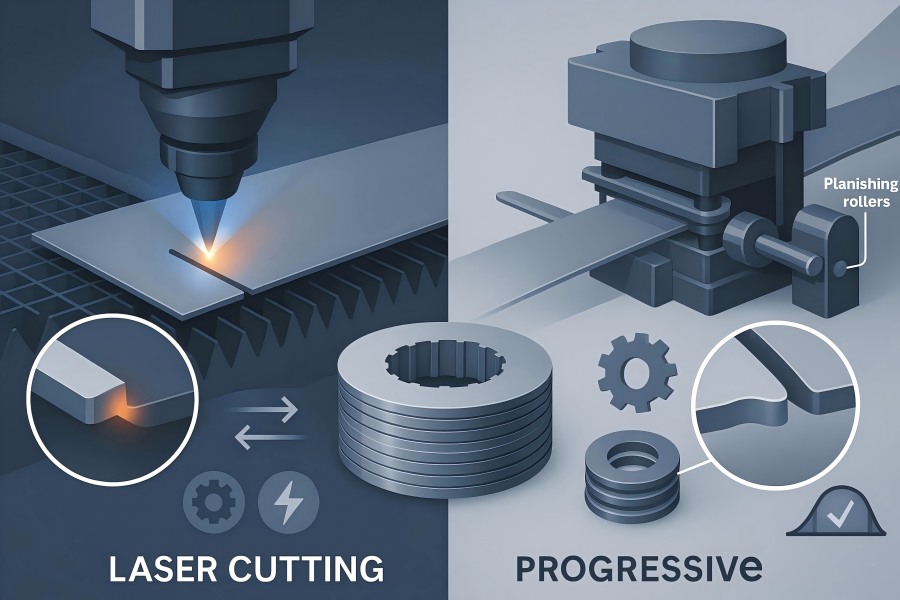

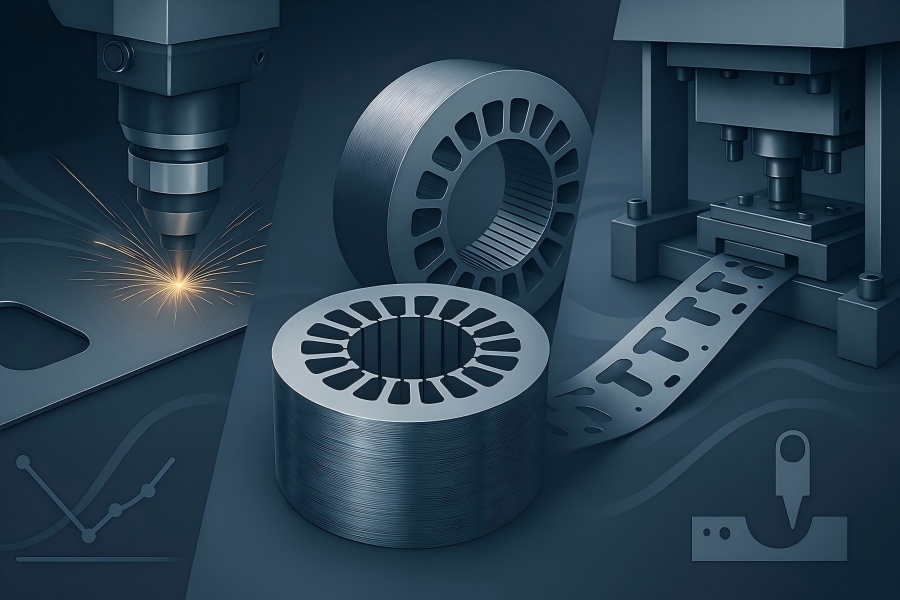

Çapaklar, çekirdek kaybını artıran, yalıtımı delen ve katmanların hizasını bozan küçük, keskin kenarlı çıkıntılardır. İşte, seri üretimde çapaksız laminasyonlar ve katmanlar üretmek için lazer kesim ve kademeli presleme yöntemlerinin pratik, veriye dayalı bir karşılaştırması.

Motor laminasyonlarında “çapaksız” ifadesinin gerçekte ne anlama geldiği

Elektrik çeliği için laminasyonlar(0,20–0,50 mm) aralığında, “çapaksız” terimini şu şekilde tanımlıyoruz:

- Çapak yüksekliği (BH):Ölçülen bölgelerin ≥ %95’inde ≤ 5 µm, maksimum BH ≤ 10 µm.

- Kenar yuvarlanması:Damgalanmış parçalarda kalınlığın ≤ %15’i; lazer kesim kenarlarında yeniden döküm/cüruf görsel olarak yok denecek kadar az.

- Kaplama bütünlüğü:500 V katmanlar arası testte C-5/C-6 yalıtımında herhangi bir delinme gözlemlenmedi.

- Yığın düzlüğü:Yapıştırma/kilitleme/kaynak işleminden sonra 100 mm dış çap başına ≤ 0,05 mm.

- Laminasyon başına 8 konum:OD, ID, yuva giriş/çıkışı, köprü ve iki rastgele kenar. Optik 2D profilometre (2,5D), 5 µm filtre kesme noktası. Her boşluk/alet/lazer programı için ortalama BH, maksimum BH, Cp/Cpk üzerinde SPC.

Özet yönetici özeti

| Kriter | Lazer Kesim (fiber, N₂ destekli) | Aşamalı Damgalama (karbür, kalıp içi düzleştirme) |

| Tipik çapak yüksekliği (yeni/optimize edilmiş) | 1–6 µm (ince teller), ara sıra mikro cüruf adacıkları | 2–7 µm; eğer kalıplar düzeltilmezse aşınmayla birlikte artar. |

| Kenar termalleri | Isıdan etkilenen bölge (HAZ) ~5–25 µm; geri tepmeyi önceden kürleyebilir. | Tehlikeli madde içermez; sadece soğuk işlem alanı. |

| Kaplama riski | O₂ varlığında yerel yumuşama/kahverengi kenar oluşur; N₂ ise oksidi ortadan kaldırır. | Devrilme sırasında olası mikro kırılma; düz yüzey sayesinde azaltılabilir. |

| Boyutsal doğruluk | Profillerde tipik olarak ±0,02–0,05 mm; mükemmel kanal yuvarlatmaları. | Kalıp ayarlandıktan sonra ±0,01–0,03 mm; mükemmel tekrarlanabilirlik. |

| Veri aktarım hızı (satır başına) | ~1.200–3.600 kuzu/saat (geometriye bağlı olarak) | ~9.000–18.000 lam/saat, 150–300 spm’de (tek çıkışlı) |

| Değişim ve esneklik | Dakikalar (program değiştirme); sert alet gerektirmez. | Saatler (kalıp değişimi); yüksek karışım daha fazla kalıp gerektirir. |

| Ölçeklenebilir birim maliyet | Daha yüksek (enerji + zaman) ancak alet amortismanı yok | Takım maliyetinin amortismanı sonrasında yıllık en düşük seviye >100.000 set/yıl’dır. |

| En uygun olan | Prototipler, varyantlar, EV özel yuvaları, kısa ve orta vadeli üretimler | Uzun vadeli, otomotiv ölçekli, sabit geometrili aileler |

Çapakların nasıl oluştuğu ve yığınların bu sorunu neden daha da büyüttüğü

Lazer:Çapaklar, düşük ilerleme hızı/yüksek doğrusal enerji ile yeniden dökümden, yetersiz yardımcı gazdan kaynaklanan mikro cüruftan veya odak kayması nedeniyle oluşan kesim konikliğinden kaynaklanır. Lazer çapakları genellikle mikro tırtıklı ancak sığdır; Isıdan Etkilenen Bölge (HAZ), kaplama çizgisini yumuşatabilir ve kenar geçirgenliğini değiştirebilir.

Damgalama:Çapaklar, boşluk (zımba-kalıp boşluğu), kesme parlatma yüzdesi, kırılma yüksekliği, takım aşınması ve malzeme anizotropisine bağlıdır. Çapaklar yönlüdür (çıkış tarafı). Düzleştirme veya alternatif işleme yapılmadığında, çapak yönü istif yüksekliğini ve radyal büyümeyi etkileyebilir.

Tek taraflı çapak yüksekliği b ise ve tüm çapaklar aynı hizadaysa, en kötü durumdaki radyal büyüme ≈ b’dir (n×b değil), çünkü çapaklar katman kalınlığına göre küçüktür; ancak, yerel temas kaplamayı deler ve katmanlar arası kısa devreler oluşturarak girdap kaybını ve mıknatıslama akımını artırır. İstifleme planlarımız, istifteki etkili çapak yüksekliğini ≤ 2 µm’ye düşürmek için çapak yönünü (↑↓↑↓) ve/veya düzlemselliği değiştirir.

Veriler: Tesisimizdeki tipik proses kapasitesi

Malzeme seti: 0,35 mm M400-50A eşdeğeri; dış çap 80–260 mm; oluk sayısı 36–72; hem iç hem de dış çap köprüleri. Backlack C-5 kaplama.

Tablo 1 — Kenar kalitesi SPC (200 parçalık kapasite çalışması)

| İşlem | Ortalama BH (µm) | Maksimum BH (µm) | Cp | Cpk | HAZ genişliği (µm) | Devir (%) |

| Lazer, 2 kW, N₂ 12 bar, v=32 m/dak | 3.2 | 8.4 | 1.67 | 1.45 | 12–18 | 0 |

| Lazer, 3 kW, N₂ 16 bar, v=45 m/dak | 2.5 | 6.9 | 1.82 | 1.60 | 8–14 | 0 |

| Damgalama, yeni kalıp, %6 t boşluk payı, düzleştirme %5 | 3.0 | 7.5 | 1.75 | 1.52 | 0 | 10–14 |

| Damgalama, orta ömürlü kalıp, düz %7 | 4.6 | 10.2 | 1.42 | 1.21 | 0 | 12–16 |

Götürmek:Her iki işlem de uygun pencerelerle ortalama ≤ 5 µm ve maksimum ≤ 10 µm hassasiyet elde eder. Lazer kenarlarında yuvarlanma görülmez ancak ısıdan etkilenen bölge (HAZ) bulunur; damgalama işleminde yuvarlanma görülür ancak ısıdan etkilenen bölge (HAZ) bulunmaz.

Boyutsal ve manyetik sonuçlar

Boyutlu:Lazer kesiminde odak kayması durumunda 2-5°’lik bir eğim olabilir; damgalama işlemi, kalıp yüzeyine bağlı olarak duvar düzlüğünü korur.

Manyetik:Isıdan etkilenen bölge (HAZ) yerel çekirdek kaybını hafifçe artırır; soğuk presleme işlemi kenara yakın kalıntı gerilimi yükseltir. Pratikte, her iki etki de çapaklardan kaynaklanan kaplama delinmesine kıyasla ikinci derecedendir. BH ≤ 5 µm’nin korunması ve kaplamanın sağlam kalması, HAZ ile soğuk presleme arasındaki farktan daha önemlidir.

Tablo 2 — Çekirdek kaybı farkı ve kenar koşulu arasındaki ilişki (yığın, 1,5 T @ 50 Hz, normalize edilmiş)

| Kenar koşulu | ΔPₛᵗᵃᶜᵏ (%) vs. başlangıç değeri |

| Lazer, optimize edilmiş N₂ kesimi, HAZ 10–15 µm, sağlam kaplama | +0.6–0.9 |

| Damgalanmış, düzeltilmiş, bozulmamış kaplama | +0,5–0,8 |

| Her iki işlemde de, lokal kaplama ihlali (%1 kenar uzunluğu) | +2,5–3,5 |

| Her iki süreçte de %5 kenar ihlali | +7–9 |

Gerçekten işe yarayan işlem pencereleri

Lazer kesim kılavuzu (fiber, N₂)

- Yardımcı gaz:Kuru N₂ 12–18 bar. O₂ daha hızlıdır ancak oksit çapakları oluşturur ve kaplamanın rengini bozar.

- Doğrusal enerji (LE):0,35 mm çelik için LE = Güç/hız değerini 0,5–0,8 J/mm civarında tutun; daha yüksek LE değerleri HAZ/çapak oluşumunu artırır.

- Odak:Üst kısımdaki yansımayı azaltmak için hafif pozitif ofset (+0,1–0,2 mm); her 200 lam’de bir otomatik odaklama kontrolü.

- Delme stratejisi:Mümkünse uç kesimi yapın; derin yuvalar için, önceden rampa ile delin.

- Yol:Hurda köprülerinde giriş/çıkış; ısı birikimini en aza indirmek için yuva girişi en sonda yapılır.

- Sakin ol:Isı birikimini önlemek için karo kesim sırası; hassas yüzeylerde iki aşamalı mikro-kesim.

- Kaplama bakımı:Kenarlarda astar önceden sertleşebilir; hız ve döşeme yoluyla çevre kenar sıcaklığını 250 °C’nin altında tutun.

İlerici damgalama kılavuzu

- Gümrükleme:Tanecik yönelimli/HI çelikler için kalınlığın %5-7’si; çapaklanma ve kırılmayı dengelemek için yönelimsiz kalitelerde %8’e kadar.

- Kesme ve parlatma hedefi:Kalınlığın %30-40’ı iyi bir nüfuziyete işaret eder; çok düşükse yırtılmaya, çok yüksekse aşınmaya neden olur.

- Malzemeler:İnce taneli karbür zımbalar/kalıplar; kaplamalı çelikler için DLC kaplamalı sıyırıcılar.

- Planlama:Delme işleminden sonra kenarda %3-7 oranında kalınlık azalması; BH’yi %30-60 oranında azaltır.

- Yağlama:Ester bazlı ince film; sürüklenme çizgilerinin oluşmasını önlemek için viskoziteyi sabit tutar.

- Bakım:1,5–2,0 milyon vuruştan sonra veya BH’de CpK < 1,33 ise daha erken yeniden bileme işlemi yapın.

- Çapak yönü kontrolü:Alternatif çıkış taraflarına sahip veya yukarı/aşağı sıralı çalışma düzenine sahip program şeridi.

Damgalama işleminde çapak ve boşluk oranının nicelleştirilmesi

Tablo 3 — Boşluk ve çapak (çıkış tarafı)

| Temizleme (% t) | Ortalama BH (µm) | Maksimum BH (µm) | Notlar |

| %4 | 6.8 | 12.4 | Düşük kırılma noktası, aşınma riski |

| %5 | 4.9 | 9.3 | Küçük yuvalar için uygundur. |

| %6 | 3.4 | 7.6 | Dengeli; varsayılan değerimiz |

| %7 | 3.9 | 8.5 | Kırılma noktası biraz daha yüksek, yine de güvenli. |

| %8 | 5.6 | 11.1 | Daha hızlı aşınma, daha fazla devrilme |

Genel kural:%6 t boşluk + düzleştirme, çoğu yönlendirilmemiş kalite için en düşük BH/maliyet karışımını üretir.

Lazer enerjisi ile HAZ ve çapak karşılaştırması

Ölçü: 0,35 mm; N₂; 100 µm nozul

Tablo 4 — Doğrusal enerji haritalaması

| Güç (kW) | Hız (m/dak) | LE (D/mm) | HAZ (µm) | Ortalama BH (µm) |

| 2.0 | 20 | 1.00 | 20–25 | 5.5 |

| 2.0 | 32 | 0,63 | 12–18 | 3.2 |

| 3.0 | 45 | 0.67 | 8–14 | 2.5 |

| 3.0 | 60 | 0,50 | 6–10 | 3.0 (mikro çentikler yükseliyor) |

Tercüme:Çok yüksek LE, HAZ’ı ve çapaklanmayı artırır; çok düşük LE ise mikro çentik oluşumunu yükseltir. 0,6–0,7 J/mm civarında ideal bir nokta vardır.

Verimlilik ve maliyet modellemesi

120 mm dış çaplı stator laminasyonu; 72 yuva; 0,35 mm; yıllık talep seçeneklerini varsayalım.

Tablo 5 — Verimlilik ve maliyet

| Hacim (set/yıl) | Lazer: lams/saat (1 kafa) | Lazer ünitesinin maliyeti (USD/lam) | Damgalama: lams/saat | Damgalama birim maliyeti (USD/lam) | Takım amortismanı (USD) |

| 5.000 | 1.800 | 0.18–0.26 | 9.000 | 0.12–0.16 | 0 (lazer), 180k (pul) |

| 50.000 | 2.400 | 0.11–0.16 | 12.000 | 0,04–0,07 | 180 bin |

| 500.000 | 3.000 | 0,08–0,12 | 15.000 | 0,02–0,04 | 180 bin |

Bir “set” = rotor + stator yığınları; katman sayısı yığın yüksekliğine göre değişir; tablo katman başına oranları/maliyetleri göstermektedir.

Enerji, işçilik ve amortisman dahildir; malzeme hariçtir.

Özetle: Yıllık 100.000 set veya daha fazla üretimde, kalıp bakımı BH’yi belirtilen sınırlar içinde tuttuğu sürece, presleme birim maliyeti/verimlilik açısından açık ara öndedir.

Boşluğun ötesinde istifleme imalatıyla ilgili hususlar

Çarpıklık:

- Damgalama:Kalıp içi eğimli istifleme veya indeks plakaları, düşük dişli oluşumu için laminasyonları kademeli olarak döndürebilir; kalıp karmaşıklığını artırır ancak kenarlarda ekstra hasara neden olmaz.

- Lazer:Yapıştırma/kilitleme sırasında her katman için programlanmış dönüşle eğim oluşturuyoruz; kenar kalitesi etkilenmiyor ancak işlem süresi uzuyor.

İstifleme ve yapıştırma:

Arka yüzey fırınlama işlemi her iki işlemle de iyi uyum sağlar. Lazerin lokal ısıtması kenar yapıştırıcısını önceden aktive edebilir; tamamen lazerle yapılan setler için fırın süresini %10-15 oranında azaltın.

Interlock, yerel çapaklara neden olabilen küçük çıkıntılar ekler; kalıp içinde düz çıkıntılar (damgalama) veya mikro çıkıntılar (lazer) kullanıp ardından hafifçe zımparalama (< 2 µm) işlemi uygulayın.

Son işlem:

Damgalama işleminden sonra hafif kenar düzleştirme (rulo) işlemi, BH’yi belirtilen değerin ötesinde inceltmeksizin yaklaşık %40 oranında azaltır.

Lazer kesim kenarlarında buharla bileme işlemi, mevcutsa mikro cüruf adacıklarını ortadan kaldırır.

Her iki işlemden sonra manyetik alanın giderilmesi, elle temas sonucu oluşan tozlanmayı ve kirlenmeyi azaltır.

Kalite riskleri ve azaltma yöntemleri

| Risk | İşleme yatkın | Belirti | Azaltma |

| Kaplama yanması/renk değişimi | Lazer (O₂ veya yüksek LE) | Kahverengi kenar, daha yüksek kayıp | Sadece N₂, 0,6–0,7 J/mm, kiremit ısı yayılımı |

| Mikro cüruf boncukları | Lazer | Alt yüzeyinde benekler | Daha yüksek N₂ basıncı, nozul-iş parçası mesafesi, çıkış boruları |

| Devrilme çatlaması | Damgalama | kılcal kaplama çatlakları | %6 boşluk payı, %5 düz yüzey, yağlama kontrolü |

| Aşınma ile birlikte çapak oluşumu | Damgalama | BH kaymaları > 8 µm | Planlı yeniden bileme, CpK geçitleri, köşe yarıçapı spesifikasyonu |

| Çentik konikliği | Lazer | Sıkı yuva sıkıştırması | Otomatik odaklama, pozitif odaklama sapması, nozul bakımı |

| Köşe çıkışlarında kenar çentikleri | İkisi birden | Mikron ölçekli sivri uçlar | Köşe yavaşlatma (lazer), delik açma + sıyırıcı zamanlaması (damgalama) |

Vaka incelemesi

Kullanım örneği A — Orta hacimli EV motoru (yılda 60.000 adet).

- Gereklilik:BH ≤ 5 µm, eğimli stator, sık tasarım güncellemeleri.

- Sonuç:Lazer, N₂ ile tutarlı bir şekilde 2–4 µm BH (Body Hill) değerine ulaşır, yuva ayarlamaları için hızlı revizyonlar sağlar ve kalıp maliyeti yoktur. Birim maliyet biraz daha yüksek olsa da, değişiklik esnekliği ve tasarruf edilen teslim süresi ile bu durum dengelenir.

- Kazanan:Lazer tedavisi ilk 12-24 ay boyunca veya farklı aile tiplerinde uygulanabilir.

Kullanım senaryosu B — Yüksek hacimli çekiş motoru (yılda 600.000 set).

- Gereklilik:BH ≤ 5 µm, üç rotor varyantı, sabit tasarım, sıkı PPAP.

- Sonuç:%6 t boşluklu damgalama + düzleştirme + önleyici honlama, 3–6 µm BH ve CpK ≥ 1,33 değerlerini korur. Laminasyon başına maliyet lazerin yarısından daha azdır ve pres, kalıp içi eğim ve kilitleme ile besleme yapabilir.

- Kazanan:Tasarım kesinleştikten ve kalıp maliyeti amorti edildikten sonra damgalama işlemi yapılır.

Uygulamada dikkate aldığımız kabul kriterleri şunlardır:

- Çapak yüksekliği:≤ 5 µm ortalama; ≤ 10 µm maksimum (her iki işlem için).

- Kaplama delme testi:500 V DC; parti başına rastgele seçilen 100 kenar noktasında kısa devre yok.

- Yığın düzlüğü:≤ 0,05 mm/100 mm OD.

- Boyutlu:PPAP üzerinde ±0,02 mm (lazer) veya ±0,015 mm (damgalama) yarıklar; OD/ID eşmerkezliliği ≤ 0,03 mm.

- Çekirdek kaybı farkı:Malzeme baz değerine göre ≤ +%1,0.

- SPC kapıları:BH ve yuva genişliğinde Cp ≥ 1,67 / Cpk ≥ 1,33.

Müşterilerimizle nasıl karar veriyoruz?

- Ses seviyesi ve karışım:Yılda ~00.000 setten az üretim yapılıyorsa veya sık tasarım değişiklikleri varsa → önce lazer baskı. Bunun üzerinde ve istikrarlı baskılar için → damgalama.

- Geometri şiddeti:Son derece ince oluklu boyunlar veya standart dışı köşe yuvarlatmaları, kenar hassasiyeti için genellikle lazer işlemeyi tercih eder; daha sonra, damgalanabilirlik için yeniden tasarlarız.

- Zaman çizelgesi:Lazerle üretim birkaç gün içinde tamamlanırken, presleme yöntemi kalıp hazırlama süresi gerektiriyor ancak malzeme başına maliyet tasarrufu açısından kendini amorti ediyor.

- Manyetik Performans Göstergeleri (KPI):Bütçe kısıtlamalarınız varsa, her iki rotayı da deneyerek baca kayıplarını karşılaştırıyoruz; genellikle kaplama bütünlüğü belirleyici faktör oluyor.

- Geleceğe Hazırlık:Genellikle lazerle işleme başlar, performansı kilitleriz, ardından manyetik sonuçları sabit tutmak için eşleşen kenarlarla (düz, bilenmiş, CpK eşleştirilmiş) damgalama işlemine geçeriz.

Mühendisin yuva girişi ve çapaklarla ilgili notları

Damgalı parçalarda, mikro çıkıntıları kesmek için mikro yarıçaplı (R 0,05–0,10) yuva girişi tasarlayın.

Lazerde, yuva ağzında aşırı ısınmadan kaynaklanan bir tıkanmayı önlemek için yuvanın dışından (çıkış yolu) çıkın.

Her ikisi için de, kaplama hasarının en çok önem taşıdığı diş uçlarında ve yuva girişlerinde BH ölçümünü yapın.

Örnek: yığın kaybı ve çapak yüksekliği

Küçük çapak oranları ve sağlam kaplama için doğrusallaştırılmış bir model pratikte iyi sonuç verir:

ΔP ≈ α BHortalama + β Lihlal

α ≈ 0,12% her µm BH için, β ≈ 0,6% her kırılan kenar uzunluğunun %’si için.

Eğer BHmean = 4 µm ve Lbreach = 0 ise, ΔP ≈ 0,48% olur; bu da Tablo 2 ile tutarlıdır.

Kaplamadaki tek bir yüzdelik kusur, yaklaşık %0,6’lık bir artışa neden olarak küçük BH farklılıklarını telafi eder.

İma:Nadir görülen kaplama deliklerini göz ardı ederken 2 µm ile 3 µm arasındaki farkı kovalamayın.

Çevre, güvenlik ve temizlik

- Lazer:Duman emme sistemi, demir/silisyum parçacıklarını yakalamalıdır; yağsız, temiz atölye, minimum talaş.

- Damgalama:Yağlama buharı ve çapak parçacıklarının ayrılması/filtrasyonu gereklidir; kalıp kenarlarını korumak için talaş kontrolü titizlikle yapılmalıdır.

- Kenar güvenliği:Manyetik alanı korurken kullanım güvenliğini sağlamak için kenar kırılmasının ≤ 10 µm (pah değil) olması gerektiğini belirtin.