Elektrik motoru endüstrisinde laminasyon katmanlarının üretimi hayati önem taşımaktadır. Gerek endüstriyel motorlarda gerekse elektrikli araçlarda, laminasyon katmanları motor performansını, verimliliğini ve güvenilirliğini önemli ölçüde etkiler.

Malzeme seçimi veya montajda meydana gelen küçük hatalar bile verimsizliğe, daha yüksek kayıplara ve kullanım ömrünün kısalmasına yol açarak maliyetli onarımlara ve garanti taleplerine neden olabilir.

Yetersiz Malzeme Seçimi ve Kötü Taşıma Uygulamaları

Etkili üretimde malzeme seçimi çok önemlidir. laminasyon yığınlarıElektrik çeliği ve manyetik alaşımların, enerji kaybına neden olan girdap akımlarını önlemek için düzgün kalınlığa, tutarlı manyetik özelliklere ve uygun yalıtım kaplamalarına sahip olması gerekir.

Genellikle maliyet baskısı veya yetersiz tedarikçi denetimi nedeniyle kalitesiz malzeme seçimi, daha sonra düzeltilmesi zor olan kusurlara yol açabilir. Tutarsız tane yapısına, kaplamaya veya kalınlığa sahip düşük kaliteli laminasyonlar, çekirdek kayıplarını artırır ve motor verimliliğini, torkunu ve güvenilirliğini azaltır.

Montaj öncesinde ve sırasında malzemelerin doğru şekilde işlenmesi çok önemlidir. Neme, toza, yağlara ve kirleticilere maruz kalma, oksidasyona, yüzey kusurlarına ve yalıtımın zayıflamasına neden olarak manyetik performansı düşürebilir ve düzensiz istiflemeye, yanlış hizalamaya ve motor çekirdeği sorunlarına yol açabilir.

En İyi Uygulamalar:

- Malzeme boyutları, kaplamaları ve kimyasal bileşimi için katı giriş kontrol standartları belirleyin.

- Laminasyonları nem oranı düzenlenmiş ve temiz hava koşullarına sahip kontrollü ortamlarda saklayın.

- Fiziksel teması sınırlayın; yüzey kirlenmesini azaltmak için temiz eldivenler ve özel depolama rafları kullanın.

Yanlış Damgalama Teknikleri ve Kalıp Hataları

Damgalama işlemlerinin hassasiyeti, tek tek parçaların geometrik ve manyetik bütünlüğünü doğrudan belirler. laminasyonlarYanlış delme işlemleri, aşınmış kalıplar veya kötü bakımlı presler, düzgün istiflemeyi engelleyen düzensiz kenarlar, çapaklar veya şekil farklılıkları oluşturabilir.

Çapak, keskin kenar veya tutarsız boyutlara sahip laminasyonların hizalanması daha zordur ve bu da hava boşluklarına, uyumsuzluklara ve mekanik gerilimlere yol açar. Bu kusurlar manyetik akıyı bozar ve çekirdek kayıplarını artırır. Ek olarak, kötü bakımlı takımlar, ilk kalibrasyonlar doğru olsa bile, zamanla düzensiz aşınmaya ve kalite sapmasına neden olur.

Damgalama işlemlerinde sık karşılaşılan sorunlar şunlardır:

- Aşırı çapak oluşumu:Bu durum, zımba ile kalıp arasındaki boşlukların malzeme kalınlığına göre ayarlanmaması veya takımların keskin tutulmaması durumunda ortaya çıkar. Çapaklar bitişik katmanlara takılabilir ve istiflemeyi tutarsız hale getirebilir.

- Kenar kırıkları ve çatlakları:Yetersiz pres ayarları veya aşınmış takımlar da deliklerin ve yuva kesimlerinin etrafında küçük çatlaklara veya kırıklara neden olur.

En İyi Uygulamalar:

- Çelik kalitesine ve laminasyon kalınlığına uygun olarak kalibre edilmiş hassas takım tezgahları kullanın.

- Düzenli bileme ve aşınma değerlendirmelerini içeren takım bakım programlarını sürdürün.

- Manuel işlemlerden kaynaklanan varyasyonu azaltmak için mümkün olan yerlerde otomatik damgalama sistemleri kullanın.

Yetersiz Kalite Kontrol ve Denetim Prosedürleri

Malzemeler ve aletler standartlara uygun olsa bile, yetersiz kalite kontrolü kritik kusurların gözden kaçmasına neden olabilir. Bir laminasyon yığınının bütünlüğü, yüzlerce veya binlerce ayrı parçanın hassas toleranslara uymasına bağlıdır. Sağlam denetim prosedürleri olmadan, küçük sapmalar önemli performans sorunlarına dönüşür.

Kontroller, görsel kontrollerin ötesine geçerek boyut ölçümü, istif yüksekliği doğrulaması ve çapak yüksekliği ve hizalama testlerini de içermelidir. Montajdan önce mikro çatlaklar veya iç deformasyonlar gibi gizli kusurları tespit etmek için girdap akımı veya ultrasonik test gibi tahribatsız teknikler şarttır.

Hatalı veya seyrek yapılan testler, sahada genellikle şu şekilde kendini gösterir:

- Düzensiz manyetik akı nedeniyle artan ısı üretimi.

- Katmanların yanlış hizalanmasından kaynaklanan mekanik gürültü.

- Yalıtım ömrünün kısalması ve erken arıza.

En İyi Uygulamalar:

- Üretim sürecinin tamamında, sadece sonunda değil, kontrol noktaları belirleyin.

- Sapmaları anında tespit eden gerçek zamanlı izleme teknolojilerini uygulayın.

- Eğilimleri tespit etmek ve altta yatan nedenleri proaktif olarak ele almak için istatistiksel süreç kontrolü veya SPC kullanın.

Yetersiz Süreç Optimizasyonu ve Parametre Yönetimi

Üreticiler genellikle partiler arasında tutarlı işlem parametrelerine duyulan ihtiyacı göz ardı ederler. Damgalama kuvveti, pres hızları ve istifleme basınçları optimize edilmelidir, çünkü küçük varyasyonlar birleştirilmiş çekirdekte yapısal tutarsızlıklara neden olabilir.

Damgalama işleminde, bobin ağırlıkları veya çelik kalınlığı için parametrelerin ayarlanmaması kenar bozulmalarına veya düzensiz çapak yüksekliklerine neden olabilir. İstifleme işleminde ise, sıralama, sıkıştırma veya çevresel koşullardaki (örneğin sıcaklık, nem) varyasyonlar çekirdek yoğunluğunu ve manyetik performansı etkileyebilir.

Presleme işlemleri sırasında meydana gelen termal genleşme gibi önemsiz gibi görünen faktörler bile, makine ayarlarında standartlaştırılmadığı veya telafi edilmediği takdirde, zamanla birikerek boyut hatalarına yol açabilir.

En İyi Uygulamalar:

- Her malzeme ve tasarım spesifikasyonu için optimize edilmiş işlem parametrelerini belirleyin ve belgeleyin.

- Vardiyalar ve üretim süreçleri boyunca tutarlılığı sağlamak için otomatik kontrol sistemleri kullanın.

- Makine kalibrasyonu ve performans verilerinin periyodik denetimlerini gerçekleştirin.

Önemli Paydaşlarla Zayıf İşbirliği ve İletişim

Laminasyon katmanlarının imalatı, mühendislik, üretim, kalite güvence ve malzeme tedarikçileri de dahil olmak üzere birçok ekibi içerir. Bu ekiplerin birbirinden bağımsız çalışması durumunda, iletişim sorunları hatalara veya verimsizliğe yol açabilir.

Örneğin, mühendislik departmanı bir laminasyon tasarımını günceller ancak üretim bu konuda bilgilendirilmezse, kalıplar eski parçalar üretebilir. Benzer şekilde, tedarikçiler geri bildirim döngüsünün bir parçası değilse, tutarsız kaplama kalınlıklarına sahip malzeme partileri teslim edebilirler.

İletişimdeki bu boşluklar yalnızca doğrudan üretim hatalarına yol açmakla kalmaz, aynı zamanda izlenebilirliği de zorlaştırarak kusurların giderilmesini daha yavaş ve daha maliyetli hale getirir.

En İyi Uygulamalar:

- Dokümantasyon, revizyonlar ve üretim notları için ilgili tüm ekiplerin erişebileceği merkezi platformlar kullanın.

- Tedarikçileri, şartname geliştirme ve geri bildirim döngülerinin başlarında sürece dahil edin.

- Öncelikleri belirlemek ve ortaya çıkan sorunları ele almak için düzenli olarak disiplinler arası toplantılar düzenleyin.

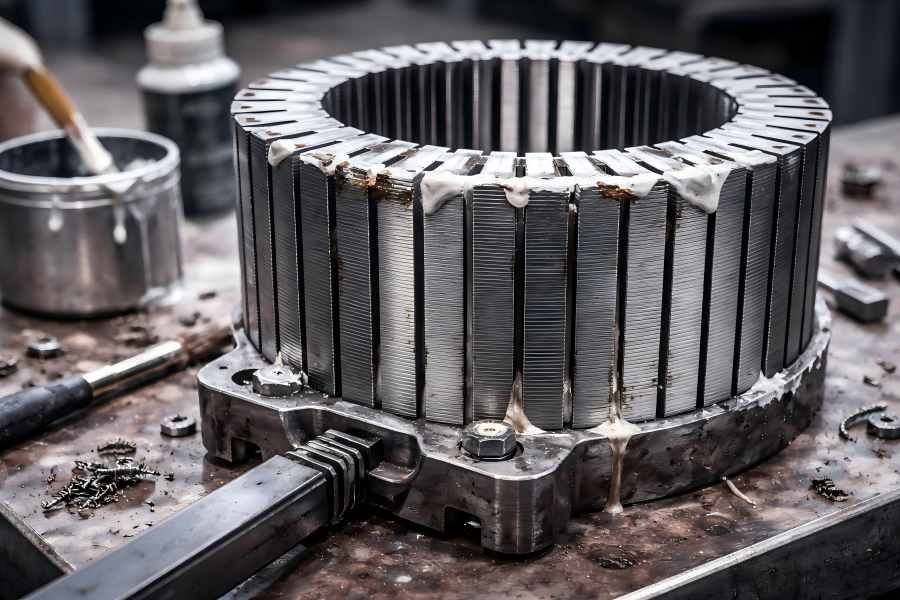

Çekirdek Bağlantısının, İstif Bütünlüğünün ve Montaj Sonrası Stabilitesinin İhmal Edilmesi

Son hata, montaj sonrası yapıştırma ve çekirdek bütünlüğü ile ilgilidir. Laminasyonlar üst üste istiflendikten sonra, sağlam bir çekirdek oluşturmak için yapıştırılmalı, kaynaklanmalı veya mekanik olarak sabitlenmelidir.

Zayıf yapışma, mekanik bütünlüğün zayıflamasına yol açarak titreşim, termal döngü veya manyetik kuvvetlerin kaymaya veya katman ayrılmasına neden olmasına, bu da motor verimliliğini düşürmesine ve erken arızaya yol açabilir. Nem veya aşırı sıcaklık gibi çevresel faktörler dikkate alınmadığında yapışma sorunları daha da kötüleşir.

Bağlantı arızalarının tipik nedenleri şunlardır:

- Düşük kaliteli yapıştırıcı veya bağlama malzemelerinin kullanılması.

- Yüzeyler arasında tam teması engelleyen, yanlış hizalanmış laminasyon katmanları.

- Yapıştırma işlemi sırasında yetersiz sıkıştırma, katmanlar arasındaki mikro boşlukların giderilmesinde başarısız olur.

En İyi Uygulamalar:

- Motorun çalışma ortamına uygun yapıştırma maddeleri ve yöntemleri seçin.

- Yapıştırma işleminden önce laminasyon yüzeylerinin temiz ve düzgün hizalanmış olduğundan emin olun.

- Bağlantı mukavemetini doğrulamak için titreşim testi ve termal döngü gibi montaj sonrası kontrolleri entegre edin.