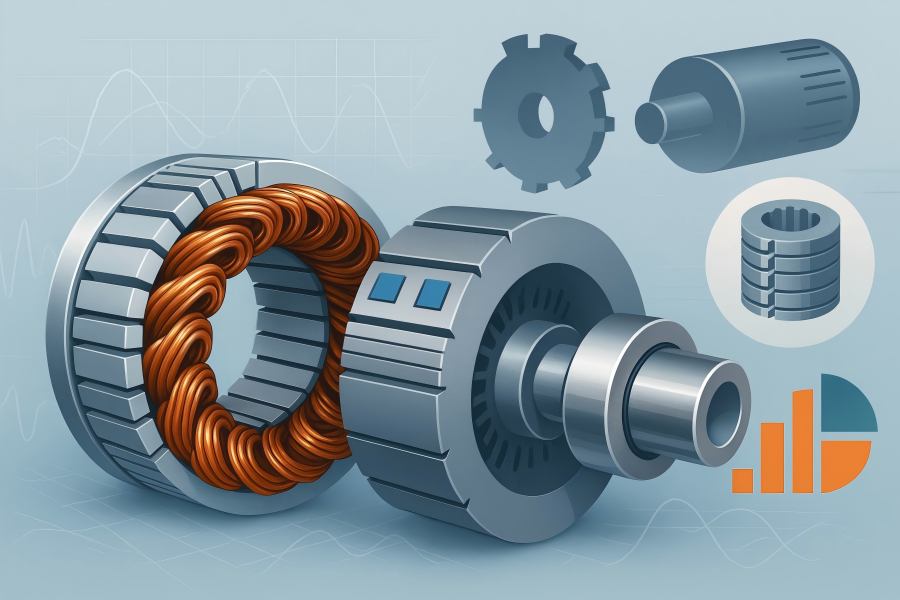

Bir jeneratörü performansı ve fiyatı açısından en önemli iki bileşene ayırırsanız, geriye stator ve rotor kalır. İster bir kojenerasyon santrali için endüstriyel bir alternatör, ister orta hızlı bir hidroelektrik ünitesi, ister bir rüzgar türbini PMSG’si veya bir gaz türbini için fırçasız bir uyarıcı sistemi tedarik ediyor olun, donanım maliyetinin, mühendislik çabasının ve zamanlama riskinin büyük çoğunluğu bu iki bileşende yoğunlaşmaktadır.

Makine topolojisi, derecelendirmesi ve görev profili

Topoloji, temel malzeme listesini (BOM) belirler. jeneratör statoru ve rotoruSilindirik rotorlu sargılı alanlı senkron jeneratör, çıkıntılı kutuplu hidro makineye hiç benzemez ve her ikisi de kalıcı mıknatıslı senkron jeneratörlerden (PMSG) ve indüksiyon jeneratörlerinden farklıdır.

- Sargılı alanlı senkron (silindirik rotorlu, “turbo” tipi):Pahalı dövme rotor gövdesi, sıkı toleranslar, aşırı hız testi ve gelişmiş dengeleme ön plandadır. Stator, orta/yüksek voltajda yüksek elektriksel gerilime dayanacak şekilde yüksek oluk dolumu ve sağlam uç sargı desteği ile şekillendirilerek sarılmıştır.

- Yara alanı senkronize (çıkıntılı kutup, “hidro” tarzı):Rotor maliyeti, çok sayıda kutup, kutup gövdesi, sönümleyici çubuk, kutup pabucu, kutup-jant bağlantısı ve büyük çaplardan kaynaklanır. Stator demiri kalın ve bölümlüdür; sargı genellikle ağır desteklerle bindirme veya dalgalı şekildedir.

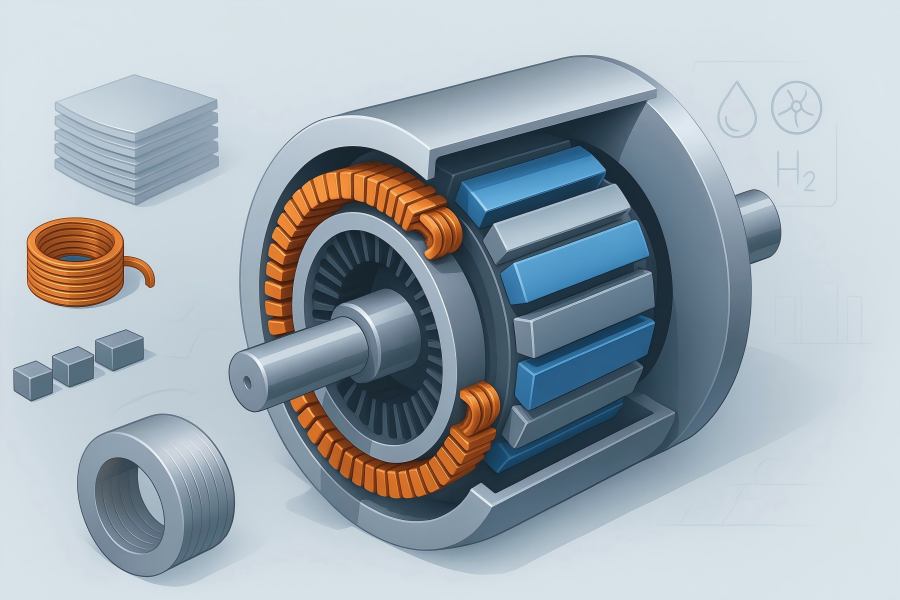

- Kalıcı mıknatıslı senkron (PMSG):Mıknatıslar (NdFeB veya SmCo) önemli bir malzeme maliyeti oluştururken; rotor kılıfları (Inconel, titanyum veya karbon fiber) ve mıknatıs tutma/koruma sistemleri de maliyeti ve test karmaşıklığını artırır.

- İndüksiyon jeneratörleri (kafes):Rotor çubukları (bakır veya alüminyum), uç halkaları ve lehimleme/santrifüj döküm işlemleri rotor ekonomisini belirler; stator, benzer güç değerlerinde bir motor statoruna benzer.

Topoloji, nominal güç ve görev yükünün ötesinde; görünen güç (kVA/MVA), güç faktörü, hız, görev döngüsü ve aşırı yük beklentileri, akım yoğunluğunu, termal tasarımı ve mekanik rijitliği belirler; bunların her biri malzeme hacimlerine ve üretim karmaşıklığına yansır.

Genel kural:Makinelerin ölçeği büyüdükçe, malzeme maliyetleri giderek daha fazla önem kazanır; daha küçük kapasitelerde ise işçilik, fikstür ve NRE (tek seferlik mühendislik giderleri) nispeten daha yüksek olabilir.

Elektrik çeliği seçimi, laminasyon tasarımı ve çekirdek yapımı

Stator ve (birçok makine için) rotor çekirdekleri, üst üste dizilmiş malzemelerden oluşur. elektrikli çelik laminasyonlarMaliyetleri etkileyen üç faktör vardır:

- Çelik kalitesi ve kalınlığı:Daha düşük kayıplı kaliteler (örneğin, yüksek silikonlu veya kobalt alaşımlı çelikler) ve daha ince kalınlıklar (0,35 mm → 0,27 mm → 0,20 mm) çekirdek kayıplarını azaltır ve daha yüksek akı yoğunluğuna olanak tanır, ancak kilogram başına fiyatı yükseltir ve hurda miktarını artırabilir. Daha ince laminasyonlar ayrıca daha iyi presleme/lazer kesim ve işleme gerektirir.

- Laminasyon kalıpları:İlerlemeli kalıplar, seri üretimde parça başına maliyeti düşürür ancak önceden kalıp yatırımı ve teslim süresi gerektirir. Lazer kesim, prototipler ve düşük hacimli üretim için esnektir, ancak parça başına maliyet daha yüksektir ve çapak/tehlikeli bölge kontrolü yapılmalıdır.

- İstifleme faktörü ve mekanik bütünlük:“İstifleme faktörü” (gerçekte kapladığı çelik miktarı ile istif yüksekliği arasındaki oran), etkili manyetik kesit alanını etkiler. Daha yüksek istifleme faktörleri, daha sıkı sac düzlüğü ve dikkatli ara katman yalıtımı gerektirir; düşük faktörler ise gerekli istif yüksekliğini artırır (daha fazla çelik maliyeti). Kama dişler, kırlangıç kuyruğu kamaları ve havalandırma kanalları, işleme ve montaj maliyetini artırır.

Çıkıntılı kutuplu rotorlar için, kutup çekirdeği çeliği, kutup pabuçları ve cıvata/perçin desenleri ayrı maliyet kalemleri oluşturur. İndüksiyon rotorları için ise kafes yuvaları, eğim açıları (tork dalgalanmasını azaltmak için) ve uç halka geometrisi hem performansı hem de üretim çabasını etkiler.

Bakır iletkenler, sarım teknolojisi ve oluk doldurma

Bakır, genellikle malzeme listesindeki en büyük kalemdir. Maliyeti şunlardan etkilenir:

- İletken tipi:Yuvarlak telli rastgele sarımlı bobinler daha ucuzdur ancak oluk dolumu ve voltaj sınıfı bakımından sınırlıdır. Şekillendirilmiş dikdörtgen iletkenler (büyük jeneratörler için Roebel çubukları dahil) daha yüksek malzeme ve üretim maliyetiyle yüksek oluk dolumu, daha düşük I²R kayıpları ve daha iyi termal yollar sağlar.

- Yer değiştirme ve girdap akımı azaltma:Büyük ve yüksek akım gerektiren makinelerde Roebel transpozisyonu veya tel transpozisyonu gereklidir; bu da bobin üretiminin karmaşıklığını ve kalite güvence gereksinimlerini artırır.

- Yalıtım sistemi:Sınıf F (155 °C) ve Sınıf H (180 °C), mika bantlar, cam bantlar, seramik dolgu maddeleri ve VPI (vakum basınçlı emprenye) döngüleri. Daha yüksek voltaj (örneğin, 6,6–15 kV), çok katmanlı dönüş ve topraklama duvarı izolasyonu, yuva korona koruması (SCP), uç dönüşlerde gerilim derecelendirmesi ve uzatılmış kürleme döngüleri gerektirir; bunların her biri işçilik ve reçine maliyetini artırır.

- Yuva doluluk oranı:Yuva doluluk oranını %40-45’ten %55-60 aralığına çıkarmak bakır kayıplarını ve makine uzunluğunu azaltır, ancak bobin imalat hassasiyetini, yerleştirme kuvveti sınırlarını ve hasar riskini artırır; bu da genellikle hurda ve yeniden işleme maliyetini yükseltir.

- Piyasa oynaklığı önemsiz bir şey değildir:Bakır fiyatlarındaki dalgalanmalar, jeneratör maliyetlerini çift haneli yüzdelerle etkileyebilir. Birçok tedarikçi, fiyat tekliflerini LME/COMEX’e endeksler ve riskten korunma veya fiyat artış maddeleri içerir.

Yaklaşık bakır kütle tahmini (stator):

Mİle≈ pİle× Fkoşul× LAnlam× Ndönüşler

burada Φkoşul= etkili iletken kesit alanı (yalıtım için ayarlanmış), LAnlam= uç sargısı dahil ortalama dönüş uzunluğu, Ndönüşler= Faz başına toplam dönüş sayısı × Faz sayısı. Gerçekçi bir bütçe oluşturmak için yuva doluluk düzeltmesi ve hurda faktörü (%3-8) ile çarpın.

Rotor malzemeleri ve üretim özellikleri

Rotor, birçok jeneratörün riskin en yoğun olduğu ve testlerin en çok yapıldığı parçasıdır.

- Silindirik (turbo) rotorlar:Büyük bir alaşımlı çelik dövme ile başlanır; hassas eşmerkezlilik ve yüzey kalitesi için işleme; alan sargıları için oluk açma; uç tutma halkaları (genellikle yüksek mukavemetli östenitik çelik); aşırı hız testleri; yüksek hızlı dinamik dengeleme; ve tahribatsız muayene (UT, MPI). Dövme teslim süreleri ve kalite güvence izlenebilirliği, özellikle ~50 MVA’nın üzerindeki ünitelerde maliyeti artırır.

- Çıkıntılı kutuplu rotorlar:Her biri lamine edilmiş kutup çekirdeğine, bakır alan sargılarına ve sönümleyici (amortizör) çubuklara sahip çok sayıda kutup. Kutup imalatı, kutup-jant bağlantısı ve rotor jantı imalatı maliyetleri artırır. Büyük çaplar mekanik gerilimi ve nakliye kısıtlamalarını artırır.

- PMSG rotorları:Mıknatıslar, göz ardı edilemeyecek kadar önemli bir unsur. NdFeB mıknatıslar baskın konumda ve dikkatli tedarik zinciri yönetimi gerektiriyor (ağır nadir toprak elementi içeriği, koersivite-sıcaklık ilişkisi, korozyon koruması). Tutucu kılıflar (Inconel/titanyum/karbon) ve girdap akımı kalkanları, kayıpları ve mekanik riskleri hızla azaltıyor. Mıknatıslama aparatları ve işlem içi manyetik alan kaybını önleme, özel maliyet kalemleridir.

İndüksiyon rotorları:Bakır çubuk veya alüminyum döküm kafesler, çubuk lehimleme/döküm ve uç halka bütünlüğü. Eğik ve yuva geometrisi karmaşıklığı artırır; yüksek hızlı kafesler, merkezkaç yükü altında çatlamayı önlemek için sıkı metalurji kontrolü gerektirir.

Soğutma yöntemi ve termal mimari

Termal tasarım yalnızca malzemeleri değil, aynı zamanda işlem adımlarını da belirler:

- Hava soğutmalı:En düşük sermaye karmaşıklığı; maliyetler, sıcaklık sınırlarını karşılamak için daha büyük demir/bakır borulara ve sağlam fanlara/kanal sistemlerine harcanır.

- Hidrojenle soğutulmuş:Daha yüksek güç yoğunluğu ve daha düşük rüzgar direnci kaybı sağlar, ancak hidrojen contaları, conta yağı sistemleri, gaz panelleri, saflık izleme ve ek güvenlik uyumluluğu gerektirir; bu da önemli maliyet ve işletme gideri sonuçları doğurur.

- Doğrudan su soğutmalı stator çubukları:İçi boş iletkenler, manifoldlar, sızıntı tespiti ve temizlik kontrolleri (iyonize su, iletkenlik) üretim ve kalite güvence maliyetlerini artırır ancak kompakt yüksek akım tasarımlarına olanak tanır.

- Entegre havalandırma kanalları ve diş üstü kamalar, laminasyon tasarımını, uç sargı ara parçalarını ve desteklemeyi etkiler; bunların her biri bir maliyet kalemidir.

Daha yüksek izin verilen sıcaklık artışı (örneğin, F sınıfı yerine H sınıfı), bakır/demir kütlesini azaltabilir ancak yalıtım ömrünü kısaltabilir veya garanti riskini artırabilir; bilinçli alıcılar sadece ilk maliyeti değil, ömür boyu maliyeti de inceler.

Mekanik toleranslar, dinamikler ve dengeleme

Yüksek hızlı rotorlar, hassas salınım, eş merkezlilik ve yüzey kalitesi gerektirir. ISO 21940’a (genellikle G2.5 veya daha sıkı) göre birden fazla düzlemde dengeleme ve aşırı hız testleri, özel düzenekler ve aletler gerektirir ve genellikle rotor başına bir tam gün veya daha fazla atölye zamanı alır. Büyük çıkıntılı kutuplu üniteler, dengesizliği ve titreşimi önlemek için kutup profili eşleştirmesi ve dikkatli sönümleyici çubuk montajı gerektirir. Tüm bunlar, yoğun iş gücü ve test ekipmanı gerektirir.

Uçtan uca destek sistemleri (bloklama, bağlantı elemanları, reçine açısından zengin bileşenler) arızalar sırasında elektrodinamik kuvvetlere dayanmalıdır; bu yapıların inşası ve nitelendirilmesi için gereken mühendislik ve atölye çalışma süresi, sessiz ancak önemli bir maliyet unsurudur.

Kalite güvencesi, test ve dokümantasyon

Maliyetlerin giderek artan bir kısmının kalite güvence, denetim ve test aşamalarında oluşması bekleniyor:

- Gelen malzemeler:Çelik fabrikası sertifikaları, manyetik koersivite ve BH eğrileri, bakır iletkenliği ve boyut kontrolleri.

- Devam eden süreç:Çekirdek kaybı testi (Epstein veya halka), EL-CID çekirdek ara katman arıza testi, bobinlerde aşırı gerilim testleri, nominal ve aşırı gerilimde kısmi deşarj (PD), hipot, izolasyon direnci polarizasyon indeksi, halka akı testleri ve RTD doğrulaması. Su soğutmalı barlar için hidrostatik/helyum sızıntı testleri gereklidir.

- Sonuç:Isı testleri, aşırı hız (rotor), yüksüz kayıp, kısa devre, verimlilik haritalaması (teknik özelliklere göre). Her test kurulum süresi, enerji ve mühendislik onayı gerektirir.

- Dokümantasyon:İzlenebilirlik paketleri, ITP’ler (Muayene ve Test Planları), kaynak prosedürleri, tahribatsız muayene raporları ve uygulama sonrası çizimler. Uygulamanız düzenlemeye tabi ise (elektrik, nükleer, açık deniz rüzgar enerjisi), dokümantasyon Ar-Ge giderlerinin çift haneli bir yüzdesini oluşturabilir.

Standartlar, sertifikalar ve mevzuata uyumluluk

Uyumluluk, tasarım tercihlerini ve test kapsamını belirler:

- IEC 60034 serisi / IEEE Std 115, NEMA MG-1, ISO 21940 (dengeleme), ISO 9001/14001, dağıtık üretim için şebeke kodu uyumluluğu ve bazen petrokimya hizmetlerinde API 541/546 tarzı beklentiler.

- Özel ortamlar: Tehlikeli bölgeler için ATEX/IECEx, sismik yeterlilikler ve denizcilik/açık deniz sertifikaları (DNV, ABS). Her biri mühendislik saatlerini, ekipmanları ve bazen de alternatif malzemeleri gerektirir.

İşçilik ücretleri, otomasyon seviyesi ve tesisin öğrenme eğrisi

Jeneratörler hâlâ büyük ölçüde el işçiliğine dayalı ürünlerdir. Tesisin konumu, vardiya yapısı ve otomasyon seviyesi maliyeti büyük ölçüde etkiler:

- Otomasyon (bobin sarımı, bantlama, yerleştirme, vernik kürleme, laminasyon istifleme robotları) hacim üzerinden amorti edilir. Özel ve düşük hacimli ünitelerde ise manuel işçilik ve yeniden işleme baskın gelir.

- Öğrenme etkileri: İlk üretilen (FOK) üniteler daha yüksek üretim saatine ve hurda miktarına sahiptir. Kalıplar ve hareketli parçalar stabilize olduktan sonra, ikinci veya üçüncü üretimden sonra tekrarlanan üretim miktarı önemli ölçüde azalır.

Tedarik zinciri, lojistik ve jeopolitik faktörler

- Mıknatıslar:Nadir toprak elementleri tedarik riskine ve ihracat kontrollerine maruz kalma; fiyat artışları ve uzun teslim süreleri yaygındır.

- Dövme ve büyük pres baskı parçaları:Değirmen kapasitesi ve ulaşım sınırlamaları (demiryolu geçiş izinleri, karayolu izinleri) hem fiyatı hem de zaman çizelgesini etkiler.

Gümrük vergileri, KDV/GST ve yerel içerik kuralları, nihai maliyeti önemli ölçüde etkileyebilir. - Yük:Aşırı büyük yükler özel sandıklama, destek ayakları, titreşim izolasyonu, korozyon koruması (VCI filmleri, nem alma maddesi) ve güzergah incelemeleri gerektirir. Sigorta primleri ağırlık ve değerle birlikte artar.

Mühendislik (Ar-Ge), özelleştirme ve dijital çıktılar

Elektromanyetik tasarımın “doğru olduğu biliniyor” olsa bile, özel çerçeve boyutları, terminal kutusu yönlendirmeleri, soğutma şemaları veya şebeke arayüzü gereksinimleri Ar-Ge maliyetini tetikler:

- Elektromanyetik yeniden optimizasyon, mekanik sonlu elemanlar analizi (FEA), termal hesaplamalı akışkanlar dinamiği (CFD) ve rotor dinamiği.

- Çizimler, 3 boyutlu modeller, isim levhası ve derecelendirme levhası onayları, fabrika kabul testleri (FAT) prosedürleri ve yerinde sistem test (SAT) desteği.

- Kontrol entegrasyonu (uyarma sistemleri, koruma röleleri, RTD’ler ile durum izleme, PT100/1000, fiber optik sıcaklık ve şaft gerilimi izleme).

Ar-Ge giderleri genellikle sabit bir kalemdir, ancak genel giderler içinde gizlenmiş olabilir; gerçek tekrarlanan birim fiyatınızı anlamak için tedarikçilerden Ar-Ge giderlerini ayrı olarak belirtmelerini isteyin.

Garanti şartları, güvenilirlik hedefleri ve test marjları

Daha uzun garantiler veya agresif performans garantisi (verimlilik, sıcaklık artışı, kısmi deşarj limitleri) fabrika test süresini, işçilik standartlarını ve bazen de aşırı malzeme kullanımını artırır. Bazı alıcılar standartların ötesinde tip testleri talep eder; bunlar uzun vadeli riskinizi azaltır ancak ilk maliyeti artırır.

Tipik maliyet yapısı ve örnek model

Kesin yüzdeler büyük ölçüde değişmekle birlikte, orta ila büyük ölçekli sargılı alanlı senkron jeneratörler için doğrudan üretim maliyetinin tahsisine yönelik makul bir başlangıç noktası şu şekildedir:

Malzemeler (%50–70)

- Elektrik çeliği: Malzemelerin %25-40’ı

- Bakır iletkenler: Malzemelerin %30-50’si

- Yalıtım ve reçineler: Malzemelerin %5-10’u

- Rotorlara özgü parçalar (dövme parçalar, tutucu halkalar, amortisör çubukları): Malzemelerin %15-30’u

- PMSG’ler için mıknatıslar, malzemelerin %40-60’ını oluşturabilir (ve toplam malzeme payını daha da yükseltebilir).

Doğrudan işçilik (%15–25)

- Kalite güvencesi/test ve dokümantasyon (%5-12)

- Fabrika genel giderleri ve faturalar (%8–15)

- Ambalaj ve lojistik (%2–8)

- Mühendislik/NRE (yeni tasarımlar veya ilk prototipler için ayrı)

İlk aşama karşılaştırması için basit bir tahmin aracı:

Birim Maliyet ≈ (Cçelik × mçelik) + (Cİle× mİle) + (Cmıknatıslar× mmıknatıslar) + Cada+ Cişleme+ hinşa etmek× riş gücü + Ctest+ Cpaket/gönderi+ (NRE / Nbirimler)

H’nin bulunduğu yerinşa etmekyapım saatleri ve riş gücüYüklenen işçilik oranıdır. Erken bütçeleme aşamasında, mühendisler genellikle elektromanyetik tasarımlardan (akı yoğunluğu hedefleri, akım yoğunluğu, ortalama dönüş uzunlukları) kütleleri parametreleştirir ve işleme/testi aktif uzunluk ve rotor çapı/hızı ile ölçeklendirir.

Stator ve rotor maliyetini düşürmek için pratik yöntemler

- Çerçeveleri ve yay setlerini standartlaştırın:Laminasyon kalıplarını, bobin formlarını ve uç sargı destek kitlerini yeniden kullanın. Küçük geometrik tutarlılık bile öğrenme eğrisinde tasarruf sağlar.

- Akım yoğunluğunu ve soğutmayı optimize edin:Akım yoğunluğundaki mütevazı bir artış, daha iyi soğutma (örneğin, geliştirilmiş kanal sistemi veya artırılmış VPI) ile birleştiğinde, termal donanımın ek maliyetinden daha fazla bakır kütlesini azaltabilir.

- Doğru boyutta çelik kalitesi:Yüksek kaliteli, düşük kayıplı laminasyonlar, kullanım döngünüz hafifse veya verimlilik garantileri orta düzeydeyse her zaman net pozitif sonuç vermeyebilir. Çeliği “altın kaplama” işleminden önce bir yaşam döngüsü maliyet analizi yapın.

- Mühendisin uç sargı uzunluğunu azaltması:Ortalama dönüş uzunluğu (MTL), bakır tüketimini sessizce artıran bir faktördür. Akıllı oluklu diş geometrisi ve daha dar uç dönüş yarıçapları, MTL’yi ve bakır kütlesini azaltır.

- Gerçekçi toleransları ve test kapsamını belirtin:Uygulama gerçekten gerektirmediği sürece, dengeleme derecesi veya ek tip testlerini aşırı detaylandırmayın. Aşırı muhafazakarlık, atölye zamanında kendini gösterir.

- Gerilim ve hacme uygun sarım yöntemini seçin:Rastgele sarım, düşük voltajlı kompakt üniteler için uygun olabilir; şekillendirilmiş sarım ise orta voltajda veya verimliliğin yüksek yuva doluluğunu gerektirdiği durumlarda mantıklıdır.

- Modüler stator grupları ve kutup takımları kullanın:Paralel üretim ve sevkiyatı kolaylaştırarak darboğazları ve nakliye maliyetlerini azaltır.

- Emtia endekslemesi ve riskten korunma konusunda müzakere edin:Bakır ve mıknatıs ek ücretlerini endekslere bağlayın; “sürpriz” değişiklik emirlerinden kaçınmak için ayarlama aralıklarını netleştirin.

- Sadece ilk maliyeti değil, sürdürülebilirliği de planlayın:Daha iyi RTD yerleşimi, su dağıtım borularının temiz bir şekilde yönlendirilmesi ve erişilebilir uç sargıları, ilk maliyet biraz daha yüksek olsa bile, servis süresini kısaltır ve yaşam döngüsü harcamalarını azaltır.

Maliyetleri önemli ölçüde değiştiren özel durumlar

- Yüksek hızlı tasarımlar (>3.000 rpm):Rotor çemberindeki gerilimler, malzeme seçimini (tutma halkaları/manşonlar), kalite kontrolünü ve dengeleme maliyetlerini artırır.

- Çok düşük hız / çok büyük çap (çok kutuplu hidroelektrik):Stator boyunduruğu kalınlığı, gövde yapım malzemeleri ve nakliye belirleyici faktörlerdir; saha montaj işçiliği de önemli bir unsur haline gelir.

- Zorlu ortamlar:Açık deniz/denizcilik, hidrojen servisi, yüksek rakım veya yüksek ortam sıcaklıkları, malzeme/test karışımını değiştiren kaplamalar, sızdırmazlık ve performans düşürme işlemleri gerektirir.

- Şebeke kodu veya özel performans garantileri:Yüksek verimlilik, düşük THD veya düşük titreşim garantileri, ekstra test süresi ve bazen de aşırı üretim gerektirir.