İndüksiyon motorları, fanlar, asansörler ve konveyörler gibi birçok endüstriyel sisteme güç sağlar. Stator ve rotorun düzgün çalışabilmesi için katı boyut toleranslarına uyması gerekir. Küçük hatalar bile enerji kaybına, gürültüye, titreşime veya arızaya neden olabilir.

İndüksiyon Motoru Tasarımının Temelleri

Stator ve Rotor: Yapısal Genel Bakış

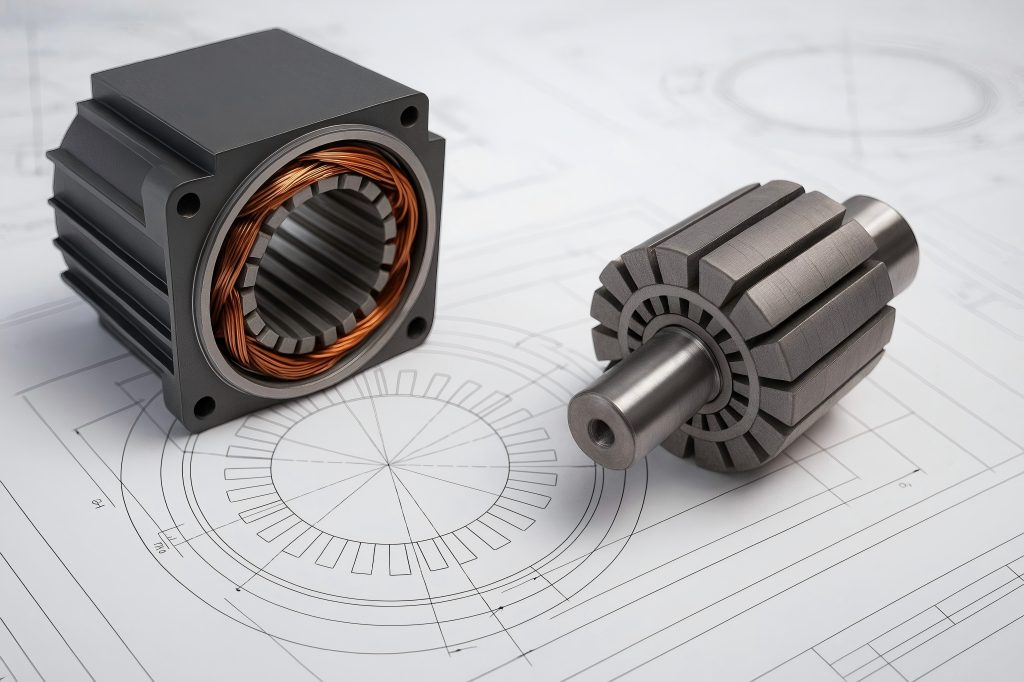

O indüksiyon motorunun statoruStator, sabit bileşenidir. Üzerine sargıların yerleştirildiği yuvalara sahiptir ve güç verildiğinde dönen bir manyetik alan üretir. Rotor, statorun iç kısmında bulunan dönen elemandır ve tipik olarak lamine çelik çekirdeklerden ve iletkenlerden oluşan bir sincap kafesi veya sargılı rotordan oluşur.

Hareket, rotorda oluşan akım ile statorun manyetik alanı arasındaki tam etkileşimden kaynaklanır. Ancak bu etkileşim, hava boşluğunun düzgünlüğüne, geometrik hizalamaya ve genel mekanik uyuma büyük ölçüde bağlıdır; bunların tümü tolerans değerleri tarafından kontrol edilir.

Hava Boşluğu ve Rolü

Rotorun dış çapı ile statorun iç çapı arasındaki küçük boşluğa hava boşluğu denir. Çok büyük bir hava boşluğu manyetik akı yoğunluğunu ve verimliliği azaltır; çok küçük olması ise termal genleşme veya dinamik salınım nedeniyle çalışma sırasında fiziksel temas riskini doğurur.

Endüstriyel bir motordaki tipik hava boşluğu, boyutuna ve gücüne bağlı olarak 0,2 mm ile 2 mm arasında değişebilir. Görünüşte küçük olan bu boşluk, motordaki en hassas tolerans kontrollü boyutlardan biridir.

[ürün limiti=”4″ sütunlar=”4″ kimlikler=”13780, 13715, 13583, 13302″]

Stator ve Rotor Tasarımında Tolerans Türleri

Boyutsal Toleranslar

Boyutsal toleranslar, çaplar, uzunluklar ve yuva boyutları gibi fiziksel ölçümlerdeki izin verilen sapmaları ifade eder. Örnekler şunlardır:

- Rotor dış çapı (OD)

- Stator iç çapı (ID)

- Şaft çapları ve bağlantıları

- Yuva genişliği, derinliği ve aralığı

Bu toleranslar hem montaj uyumluluğunu hem de performansı etkiler. ISO 286-1 veya ANSI B4.1 gibi yaygın standartlar, standart geçme ve boşlukları tanımlamaya yardımcı olur.

Geometrik Toleranslar

Geometrik toleranslar, aşağıdakiler de dahil olmak üzere şekil ve konum özellikleriyle ilgilidir:

- Rotor ve şaft arasında eşmerkezlilik

- Rotor laminasyonlarının dairesel salınımı

- Stator çekirdeği yüzeylerinin paralelliği

- Çekirdek aksamlarının düzlüğü ve dikliği

Geometrik sapmalar dengeyi, titreşimi ve manyetik simetriyi etkiler. Özellikle yüksek hızlı veya hassas uygulamalarda, bu sapmalar sıkı bir şekilde kontrol edilmelidir.

Manyetik Toleranslar

Manyetik toleranslar, manyetik devredeki tutarsızlıklardan kaynaklanan varyasyonları ifade eder:

- Çekirdek istifleme

- Laminasyon yönlendirmesi

- Yuva yalıtım kalınlığı

- Hava boşluğu homojenliği

Mekanik toleranslar gibi genellikle aynı şekilde belgelenmeseler de, performans açısından aynı derecede kritik öneme sahiptirler.

Uluslararası Standartlar ve Tolerans Sınıflandırmaları

ISO ve IEC Standartları

Mühendisler, yol gösterici olarak küresel olarak kabul görmüş standartlara güvenirler. stator ve rotorÜretim toleransları. Bunlar şunları içerir:

- ISO 286-1: Silindirik bileşenler için toleransları ve boyutları belirler.

- ISO 1940-1: Kalite gereksinimlerinin dengelenmesi.

- IEC 60034-1: Döner elektrikli makineler—performans ve test.

- IEC 60072: Elektrikli makinelerin boyutları ve çıkış güçleri.

Bunların her biri, boyut, eş merkezlilik, şaft uyumu ve diğer önemli özellikler için toleranslara ilişkin yönergeler sağlar.

Tolerans Sınıfları

Toleransları belirtmek için sıklıkla “IT sınıfları” (Uluslararası Tolerans sınıfları) kullanılır. Örneğin:

- IT6: Yüksek hassasiyet (şaft yataklarında kullanılır)

- IT7–IT8: Rotor/stator bağlantıları için tipiktir.

- IT9–IT10: Lamine istif boyutları için uygundur.

BT kalite sınıfı numarası ne kadar düşükse, tolerans o kadar dardır.

Stator ve Rotor Bileşenlerinde Kritik Toleranslar

Stator Delik Toleransı

Stator deliğinin eşmerkezli ve yuvarlak olması gerekir, çünkü herhangi bir sapma hava boşluğu tutarlılığını etkiler. Tipik tolerans: motor boyutuna bağlı olarak ±0,02–0,1 mm.

Rotor Dış Çap Toleransı

Rotor dış çapı, gerekli hava boşluğunu korurken stator iç çapıyla tam olarak eşleşecek şekilde hassas bir şekilde kontrol edilmelidir. Tolerans aralığı: ±0,01–0,05 mm.

Mil ve Yatak Uyumluluğu

Rotor mili, yataklar ve kaplinlerle tam olarak uyumlu olmalıdır. Toleranslar, uyum tipine bağlıdır:

- Sıkı geçme bağlantılar: Dar toleranslı (örneğin, H7/k6)

- Boşluklu montaj: Hafif bir boşluk payına izin verilir (ör. H7/g6)

Yuva ve Diş Toleransları

Yuva genişliği, derinliği ve aralığı, sargı yerleştirme, manyetik simetri ve girdap akımı kayıplarını etkiler. Yanlış hizalama veya aşırı sapma, gürültüye veya sıcak noktalara yol açabilir.

Stator ve Rotor Toleranslarının Ölçülmesi ve Doğrulanması

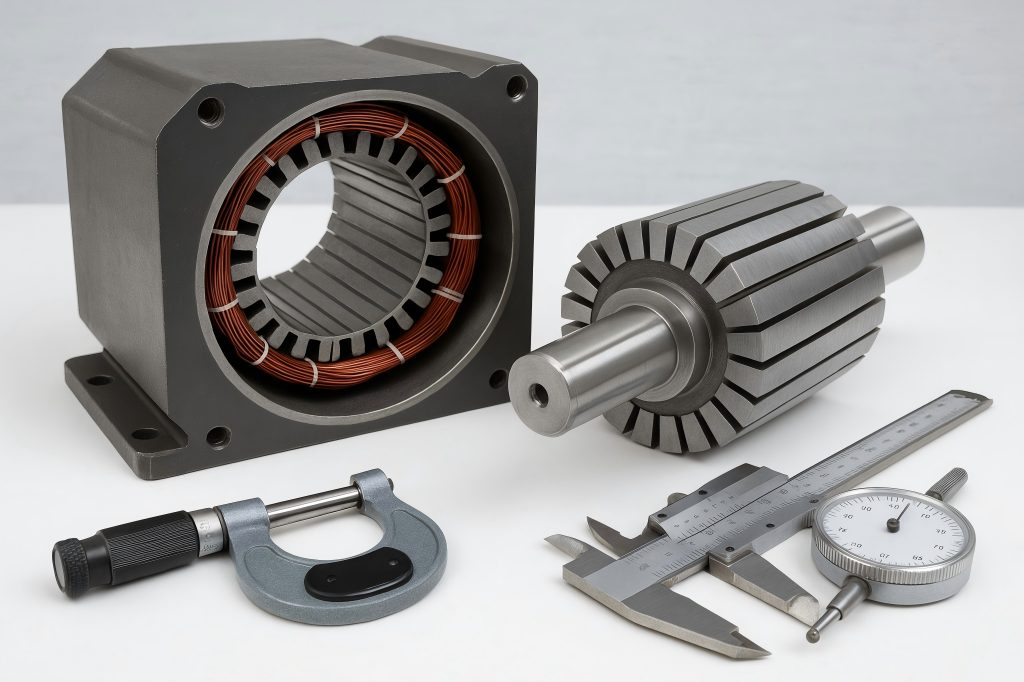

Metroloji Araçları ve Teknikleri

Doğru ölçüm, motor üretiminde tolerans kontrolünün temel taşıdır. Mühendisler, gerekli çözünürlüğe ve yüzey geometrisine bağlı olarak hem temaslı hem de temassız aletler kullanırlar:

- Mikrometreler ve Kumpaslar:Mil çapı, laminasyon yığını uzunluğu ve yuva genişliği için ortaktır.

- Koordinat Ölçme Makineleri (CMM’ler):Bu cihazlar şekli, yönü ve konumu üç boyutlu olarak ölçer; düzlük ve eşmerkezlilik için mükemmeldirler.

- Lazer Tarayıcılar ve Optik Problar:Stator iç çaplarının ve rotor profillerinin yüksek hızlı, temassız boyut doğrulaması için uygundur.

- Kadran Göstergeleri:Şaft ve rotor tertibatlarındaki salınımı ölçmek için kullanılır.

Tolerans Yığılma Analizi

Tek tek parçalar belirtilen toleranslara uysa bile, birikimli hatalar (birikim) montaj uyumsuzluklarına veya aşırı titreşime neden olabilir. Genellikle istatistiksel veya en kötü durum yöntemleriyle yapılan tolerans birikimi analizi, mühendislerin birbiriyle eşleşen bileşenler arasındaki genel boyutsal değişkenliği değerlendirmelerine yardımcı olur.

Çevrimiçi ve Çevrimdışı Denetim

Çevrimdışı denetim, üretim sırasında veya sonrasında parti doğrulaması için uygundur.

Üretim hattı üzerinde (makine başında) yapılan denetim, işleme sürecinde sensörler, kameralar veya problar kullanarak sapmaları gerçek zamanlı olarak tespit eder ve anında düzeltici önlem alınmasını sağlar.

Sıkı Toleranslara Ulaşmada Üretim Zorlukları

Laminasyon Delme ve İstifleme

İlerlemeli kalıplar, elektrik çelik levhalarından stator ve rotor için laminasyonlar oluşturmak amacıyla kullanılır. Karşılaşılan sorunlar şunlardır:

- Kalıp aşınması:Boyutsal hassasiyeti ve kenar kalitesini etkiler.

- Diken oluşumu:Baca yüksekliğini ve elektriksel performansı etkiler.

- Hizalama hatası:İstifleme sırasında eşmerkezlilik sorunlarına neden olur.

Çözümler arasında karbür takımlar, prototipler için lazer kesim ve görüş hizalama sistemleriyle otomatik istifleme yer almaktadır.

Isı Kaynaklı Bozulma

Kaynak, büzme veya tavlama işlemlerinden kaynaklanan ısı şunlara neden olabilir:

- Şaft bükme

- Laminasyon bükülmesi

- Delik deformasyonu

Isıl deformasyonu en aza indirmek için kontrollü ısıl işlem döngüleri ve gerilim giderme teknikleri kullanılır.

Şaft Presleme ve Dengeleme

Rotor milleri, çekirdeğe presleme veya büzme yöntemiyle takılır ve bu da hassas geçme değerleri gerektirir. Herhangi bir hizalama hatası, dengesizliğe veya yatak arızasına neden olabilir. Montajdan sonra, kalan eksantriklikleri düzeltmek için dinamik dengeleme (ISO 1940’a göre) yapılır.

Toleransın Mekanik ve Manyetik Performans Üzerindeki Etkisi

Manyetik Performans

Toleranslar, motorun elektromanyetik davranışını doğrudan etkiler:

Dengesiz hava boşluğu → Dengesiz manyetik çekim → Gürültü, titreşim ve verimlilik azalması.

Yuva uyumsuzluğu → Asimetrik manyetik akı → Artan çekirdek kayıpları ve ısınma.

Mekanik Bütünlük

Yetersiz tolerans kontrolü şunlara yol açabilir:

- Mil hizalama hatası nedeniyle rulman aşınması

- Titreşim kaynaklı yorgunluk

- Mil sapması veya bükülmesi

Bu sorunlar motorun ömrünü kısaltır ve bakım maliyetlerini artırır.

Tolerans Tasarımında Termal Genleşmenin Rolü

Rotor-Stator Boşluğuna Termal Etkiler

Çalışma sırasında, bileşenler ısı nedeniyle genleşir. Mühendisler şunları öngörmelidir:

- Stator iç çapının genişlemesi (orta düzeyde)

- Rotor milinin genleşmesi (daha yüksek termal kütle ve sürtünme ısınması nedeniyle daha fazla)

Bu termal uyumsuzluk, hava boşluğunu daraltabilir veya girişime neden olabilir. Mühendisler, soğuk durum toleranslarını ayarlamak için termal genleşme katsayılarını (CTE’ler) ve termal simülasyonu kullanırlar.

Malzeme Eşleştirme Stratejileri

Elektrik çeliği ve şaft çeliği gibi benzer termal genleşme oranlarına sahip malzemelerin eşleştirilmesi, yük altında tolerans kararlılığının korunmasına yardımcı olur.

Yaşam Döngüsü Toleransı Hususları

Zamanla Aşınma ve Deformasyon

Toleranslardaki değişimin nedenleri şunlardır:

- Rulman aşınması

- Çekirdek gevşemesi

- Döngüsel termal yükleme

- Çevresel korozyon

Tasarımcılar, motorun çalışma ömrü boyunca tolerans sapmasını hesaba katmalı ve uygun boşlukları belirtmeli veya kendiliğinden yağlama/dengeleme özelliklerini kullanmalıdır.

Bakım ve Yeniden Montaj Toleransları

Motor bakımı sırasında, parçalar sökülüp yeniden monte edilir. Sıkı geçme bağlantılar gevşeyebilir ve boyutlar değişebilir. Mühendislik çizimleri genellikle, tekrarlanan döngülerden sonra kabul edilebilir tolerans aralıkları olan servis edilebilir limitleri içerir.

Vaka Çalışması 1: HVAC Motorlarında Hava Boşluğu Sapması ve Titreşim

Bir ısıtma, havalandırma ve klima (HVAC) ekipmanı üreticisi, fan motorlarında aşırı titreşim ve gürültü gözlemledi. Yapılan incelemeler, rotor milinin yanlış hizalanması ve tolerans dışı stator iç çaplarından kaynaklanan düzensiz hava boşluklarını ortaya çıkardı.

Ana neden

- Hizalanmamış stator yığınımontaj sırasında

- Rotor mili toleransı IT7 standardının dışında.

Çözünürlük

- Eşmerkezli hizalama pimlerini içerecek şekilde montaj süreci güncellendi.

- Üretim sürecinde ölçüm kontrolleri yapılan CNC işlenmiş rotor millerine geçildi.

- ±0,05 mm hassasiyetinde hava boşluğu homojenliği sağlandı.

Sonuç

- Titreşim %40 oranında azaltıldı.

- Enerji verimliliği %3 arttı.

- Garanti taleplerinde %18’lik bir azalma görüldü.

Vaka Çalışması 2: Endüstriyel Pompalarda Rotor Eşmerkezlilik Sorunları

Bir su pompası üreticisi, belediye su pompalama istasyonlarında kullanılan büyük indüksiyon motorlarında erken yatak arızası sorunuyla karşılaştı.

Analiz

- CMM incelemeleri, rotor dış çapında 0,12 mm’lik bir eksantriklik (spesifikasyon: ≤0,05 mm) olduğunu ortaya çıkardı.

- Şaft yerleştirme sırasında fikstürün yetersiz stabilitesinin sorunun kaynağı olduğu tespit edildi.

Alınan Önlem

- Hidrolik hizalama ile rotor pres geçme işlemi yeniden tasarlandı.

- Montaj sırasında kadranlı ölçüm cihazları kullanılarak eşmerkezlilik kontrolü uygulandı.

Sonuç

- Rotor salınımı 0,12 mm’den <0,03 mm’ye düşürüldü.

- Rulman ömrü %60 uzatıldı.

- Saha kurulumlarında motor arıza oranı önemli ölçüde düştü.

Tolerans Yönetimine Simülasyon ve Dijital İkiz Yaklaşımları

Sonlu Eleman Analizi (FEA)

Modern tasarım uygulamaları, aşağıdaki amaçlarla sonlu elemanlar analizi (FEA) kullanmaktadır:

- Manyetik alanın değişen hava boşluklarıyla etkileşimi

- Termal genleşme ve bunun uyum üzerindeki etkisi

- Santrifüj kuvvetler altında yapısal tepki

FEA, fiziksel prototipleme öncesinde toleransların optimize edilmesine yardımcı olur.

Dijital İkiz Modellemesi

Dijital ikizler, çalışma sırasında gerçek dünyadaki tolerans değişimlerini yansıtan motorların sanal kopyalarını oluşturur. Mühendisler, IoT sensörlerini CAD/CAM verileriyle birleştirerek şunları yapabilir:

- Bileşen bozulmasını tahmin edin

- Tolerans kayması senaryolarını simüle edin

- Bakım programlarını optimize edin

Belirli Uygulamalar İçin Tolerans Optimizasyonu

Yüksek Hızlı Motorlar

- 10.000 RPM’nin üzerinde çalışan motorlar şunları gerektirir:

- Daha sıkı rotor eşmerkezliliği (≤0,02 mm)

- Dengeli laminasyonlar

- Simetrik şaft uyumu

Herhangi bir tolerans sapması, yıkıcı harmoniklere ve mekanik arızaya neden olabilir.

Dalgıç Motorları

- Neme ve basınca maruz kalma, tolerans gereksinimlerini etkiler:

- Millerin, dar boşluklu korozyona dayanıklı kaplamalara ihtiyacı vardır.

- Sızdırmazlık elemanları için toleranslar, şişme ve büzülmeyi de hesaba katmalıdır.

Enerji Verimli Motorlar (IE3/IE4)

Kayıpları azaltmak için:

- Rotor-stator hizalaması neredeyse mükemmel olmalıdır.

- Çekirdek laminasyon katmanlarının düzlüğü ve sıkı yükseklik toleransları korunmalıdır.

Mühendisler için En İyi Uygulamalar ve Öneriler

Erken Tolerans Analizi

CAD tasarım aşamasında olası çatışmaları öngörmek ve çözmek için tolerans simülasyonunu kullanın. En kötü durum ve istatistiksel tolerans birikimlerini değerlendirin.

Tedarikçi ve Satıcı Uyumlaştırması

Kesin tolerans özelliklerine sahip mühendislik çizimlerini paylaşın. Kritik boyutları izlemek için tedarikçilerden SPC (istatistiksel proses kontrolü) verileri talep edin.

Üretilebilirlik için Tasarım (DFM)

İşlevsel bir fayda sağlamadan maliyeti artıran gereksiz derecede dar toleranslardan kaçının. Performansı, pratik işlenebilirlik ve montaj kolaylığıyla dengeleyin.

Sürekli Eğitim

Operatörler ve kalite personeli için ölçüm aletleri, GD&T (Geometrik Boyutlandırma ve Toleranslama) okuma ve motor çizimlerini yorumlama konularında düzenli eğitim, tutarlı kalite için şarttır.