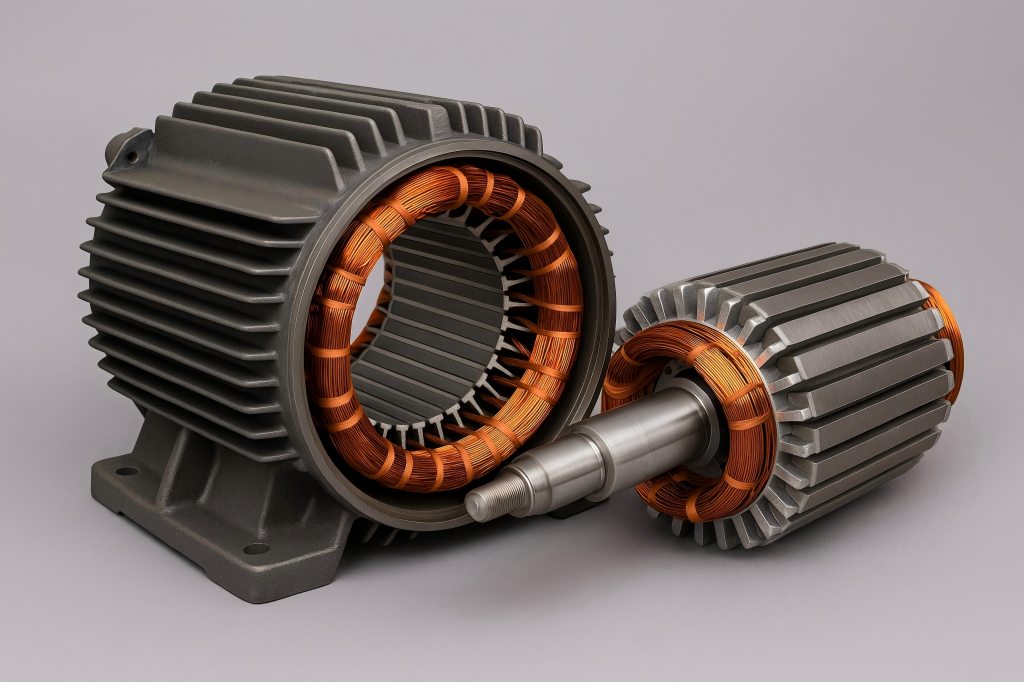

Modern endüstrinin temel güç kaynakları indüksiyon motorlarıdır. Ancak güvenilirliklerinin ardında, özellikle temel bileşenleri olan stator ve rotor söz konusu olduğunda, karmaşık ve zorlu bir üretim süreci yatmaktadır. Üreticiler, etkinlik, performans ve dayanıklılığı garanti altına almak için çeşitli teknik engellerin üstesinden gelmek zorundadır.

Malzeme Seçimi

Doğru malzeme seçimi, temel taşıdır. stator ve rotorPerformans. Bu malzemeler manyetik özellikleri, ısı iletkenliğini, elektriksel kayıpları ve mekanik bütünlüğü doğrudan etkiler.

Zorluklar

- Temel Malzeme Tercihleri:Elektrik çeliği laminasyonlarında düşük çekirdek kaybı ile yüksek manyetik geçirgenlik arasında bir denge kurulmalıdır.

- Maliyet ve Performans Karşılaştırması:Yüksek kaliteli yönlendirilmemiş silikon çelikleri (NOES) pahalıdır ve fiyat dalgalanmalarına karşı hassastır.

- Bakır ve Alüminyum:Bakır iletkenliği artırır ancak maliyeti ve ağırlığı yükseltir; alüminyum daha ucuzdur ancak daha az verimlidir.

- Tedarik Zinciri Değişkenliği:Malzeme kalitesindeki tutarsızlık, özellikle yüksek hacimli üretimlerde performans farklılıklarına yol açabilir.

Çözümler

- Standardizasyon:Performansı kanıtlanmış ve belgelenmiş standartlara sahip malzemeleri seçin (örneğin, ASTM A683 veya IEC 60404).

- Laminasyon Kaplamaları:Girdap akımlarını en aza indirmek ve çekirdek verimliliğini artırmak için laminasyonlarda yalıtım kaplamaları kullanın.

- Malzeme Testi:Tutarlı performans için Epstein çerçeve testi gibi malzeme doğrulama protokollerini uygulayın.

- Hibrit Yaklaşımlar:Yüksek verimlilik gerektiren motorlarda bakır rotorlar, maliyet hassasiyeti yüksek uygulamalarda ise alüminyum rotorlar kullanarak dengeyi sağlayın.

Laminasyon ve İstiflemede Hassasiyet

İnce çelik laminasyonlar üst üste istiflenerek oluşturulur. stator ve rotor çekirdekleriÇekirdek kaybı, titreşim ve gürültü, bu laminasyonların hassasiyetinden etkilenir.

Zorluklar

- Burr Formasyonu:Delme veya lazer kesim işlemleri sırasında, çapaklar katmanlar arasında kısa devre yolları oluşturabilir.

- Yanlış İstifleme:Yanlış hizalanmış katmanlar, manyetik akı yolunu bozan istenmeyen hava boşlukları oluşturur.

- Yalıtım Arızası:Yeterli yüzey yalıtımına sahip olmayan laminasyonlar, girdap akımı kayıplarının artmasına yol açar.

- Çekirdek Titreşimi:Düzensiz istifleme veya tutarsız presleme, manyetik dengesizliğe ve yapısal rezonansa neden olur.

Çözümler

- İlerici Ölümler:Çapak oluşumunu en aza indirerek yüksek hacimli delme işlemleri için tungsten karbür ilerlemeli kalıplar kullanın.

- Prototip Üretimi için Lazer Kesim:Düşük hacimli veya prototip üretimlerde kalıp maliyetlerini düşürmek ve doğruluğu artırmak için lazer kesim yöntemini tercih edin.

- Birbirine Geçmeli İstifleme:Çalışma sırasında doğru hizalamayı sağlamak ve hareketi ortadan kaldırmak için kilitleme veya yapıştırma teknikleri uygulayın.

- Vakumda Tavlama:Kesme işlemi sırasında kaybedilen manyetik özellikleri geri kazandırmak ve iç gerilimi azaltmak için tavlama işlemi kullanılır.

Otomatik istifleme makineleri hizalama hatalarını önemli ölçüde azaltabilirken, modern kamera güdümlü sistemler katman homojenliğini sağlar.

Stator Sargısı Doğruluğu

Sargı, statorun elektromanyetik alan üretiminin kalbidir. Bobin yerleşiminin veya yalıtımının yetersiz olması, aşırı ısınma noktalarına, manyetik dengesizliğe ve motorun erken arızalanmasına yol açabilir.

Zorluklar

- Manuel Kurma Hataları:Düzensiz bobin yerleşimi veya aşırı gerilmiş teller, izolasyona zarar verebilir ve sarım kalitesini düşürebilir.

- Yalıtım Arızası:Yüksek sıcaklık ortamları, düşük kaliteli yalıtım malzemelerinde erken bozulmaya neden olur.

- Sarmal Değişimler:Bobinlerin düzgün şekilde sabitlenmemesi, çalışma sırasında harekete ve dolayısıyla elektrik arızalarına neden olur.

- Karmaşık Geometriler:Düz tel (saç tokası şeklinde) ve çok katmanlı sargılar, özel aletler ve yüksek tekrarlanabilirlik gerektirir.

Çözümler

- Otomatik Sarma Makineleri:Gerilim kontrolü, robotik kollar ve entegre izleme sistemine sahip programlanabilir sarım makineleri kullanın.

- Yüksek Sıcaklık Malzemeleri:Zorlu koşullar için Nomex, Kapton veya mika bazlı sargılar gibi yalıtım malzemeleri seçin.

- VPI (Vakum Basınçlı Emprenye):Bu, bobin bağlantısını güçlendirir, termal iletkenliği artırır ve dielektrik dayanımını sağlar.

- Önceden Şekillendirilmiş Bobinler:Yüksek hızlı üretimde, önceden şekillendirilmiş ve birbirine bağlanmış bobinler şekil ve konumlandırma tutarlılığını koruyabilir.

Aşırı gerilim testi, yüksek gerilim testi ve kısmi deşarj analizi gibi rutin kontroller, zayıf izolasyondan kaynaklanan arızaları önleyebilir.

Rotor Dökümündeki Kusurlar

Rotor kafesi (özellikle sincap kafesli motorlarda) genellikle alüminyum veya bakırdan döküm yöntemiyle üretilir. İyi şekillendirilmiş bir kafes, tork çıkışını ve dönme dengesini korumak için kritik öneme sahiptir.

Zorluklar

- Eksik Doldurma:Hızlı soğuma veya uygunsuz besleme, rotor çubuklarının dolmamasına ve iletkenliğin azalmasına neden olur.

- Gözeneklilik ve Büzülme:Safsızlıklar ve büzülme boşlukları, mekanik bütünlüğü ve termal kararlılığı etkiler.

- Çubuk Hizalama Hatası:Kalıp hizalamasındaki bozukluk veya şaft kayması, kafes eksantrikliğine, titreşime ve düzensiz torka yol açar.

- Bakırda Oksidasyon:Bakır döküm, yüksek sıcaklıklarda oksitlenmeye eğilimlidir ve bu durum performansı etkiler.

Çözümler

- Optimize Edilmiş Kalıp Tasarımı:Düzgün akış ve minimum türbülans sağlamak için kalıp döküm tasarımları kullanın.

- Bakır için Vakum Dökümü:Bakır rotorlarda oksidasyonu ve gözenekliliği önlemek için vakum ortamları oluşturun.

- Kalıbın önceden ısıtılması:Kalıpların akışkanlığını korumak ve kalıp dolum kalitesini artırmak için önceden ısıtılması gerekir.

- Döküm Sonrası İşleme ve Test:Rotorların dengesini dinamik olarak kontrol edin, iç kusurları tespit etmek için X-ışını ve ultrasonik testler kullanın.

Bakır döküm rotorlar, imalatı daha zor olmakla birlikte, %20’ye kadar daha düşük kayıplar sunar ve IE3/IE4 yüksek verimlilikli motorlar için tercih edilir.

İşleme ve Montajda Sıkı Toleranslar

Stator ve rotor arasındaki hava boşluğu (genellikle sadece 0,2 ila 1,0 mm) verimli çalışma için çok önemlidir. İşleme veya montaj sırasındaki hatalar sürtünmeye, kayıplara veya felaketle sonuçlanabilecek arızalara yol açabilir.

Zorluklar

- Boyutsal Tutarsızlıklar:Mil hizalama hatası, uygunsuz delik boyutlandırması ve termal deformasyon, radyal simetriyi etkiler.

- Yüzey Kusurları:Yüzey işlemlerinin kalitesiz olması zamanla sürtünmeyi, gürültüyü ve aşınmayı artırır.

- Yığın Tükenmesi:Rotor veya stator yığını yüzeylerindeki düzensizlik, rotorun dönme dinamiklerini etkiler.

- Termal Genleşme Uyumsuzluğu:Alüminyum ve çelik farklı şekillerde genleşir, bu da yüksek çalışma sıcaklıklarında girişime yol açar.

Çözümler

- Yüksek Hassasiyetli CNC Makineleri:Stator delikleri ve rotor milleri için çok eksenli CNC işleme yöntemini kullanarak mikron seviyesinde hassasiyet elde edin.

- Termal Modelleme:Motor çalışması sırasında meydana gelebilecek termal genleşmeyi tahmin edin ve buna göre bağlantıları ayarlayın.

- Koordinat Ölçme Makineleri (CMM’ler):İşleme sonrası tolerans uygunluğunu doğrulamak için parçaları CMM’lerle inceleyin.

- Dinamik Dengeleme:Titreşim kaynaklı yorulmayı önlemek için rotorları çalışma hızlarında dengeleyin.

Daha sıkı toleranslar yalnızca motor performansını iyileştirmekle kalmaz, aynı zamanda özellikle zorlu HVAC ve EV uygulamalarında gürültüyü azaltır ve kullanım ömrünü uzatır.

Bonus Mücadelesi

Her bir sürecin optimize edilmesi durumunda bile, büyük hacimlerde tutarlı kaliteyi sağlamak ayrı bir zorluk teşkil eder.

Çözümler

- İstatistiksel Proses Kontrolü (SPC):SPC tekniklerini kullanarak süreç varyansını gerçek zamanlı olarak izleyin.

- İzlenebilirlik Sistemleri:Her bir parçanın laminasyondan montaja kadar olan geçmişini takip etmek için barkod ve RFID teknolojisini kullanın.

- Üretim Hattı Sonu Testi:Paketlemeden önce her motor için yüksüz, kilitli rotor ve titreşim testleri gerçekleştirin.

- Standart İşletme Prosedürleri (SOP’ler):İnsan hatalarını en aza indirmek için ekipleri, her kritik görev için belgelenmiş standart işletim prosedürlerine (SOP) uymaları konusunda eğitin.

Geleceğe Bakış

Geleceği indüksiyon motoru stator ve rotorÜretim, akıllı fabrikalarda, dijital ikizlerde ve tahmine dayalı analizlerde yatmaktadır.

- Dijital ikizler, fiziksel üretimden önce her bir bileşenin sanal simülasyonuna olanak tanır.

- Makine görüşü, laminasyon, sargı ve rotor dökümündeki kusurları yüksek doğrulukla tespit etmek için halihazırda kullanılmaktadır.

- IoT ve Bulut İzleme, makine sağlığı ve ürün kalitesi hakkında gerçek zamanlı bilgiler sağlar.

- Eklemeli imalat, rotor prototipleme ve özel laminasyon kalıp üretimi üzerinde etkili olmaya başlıyor.