Elektrik motorlarının verimliliği ve performansı için, özellikle elektrikli araçlar, endüstriyel makineler ve enerji üretimi gibi uygulamalarda, motor laminasyon kalınlığı çok önemlidir.

Daha ince laminasyonlar, özellikle girdap akımlarından kaynaklanan enerji kayıplarını azaltırken, daha kalın laminasyonlar motorun mekanik dayanıklılığını artırır. Önemli olan, verimlilik, performans ve dayanıklılık arasında denge kuracak doğru kalınlığı bulmaktır.

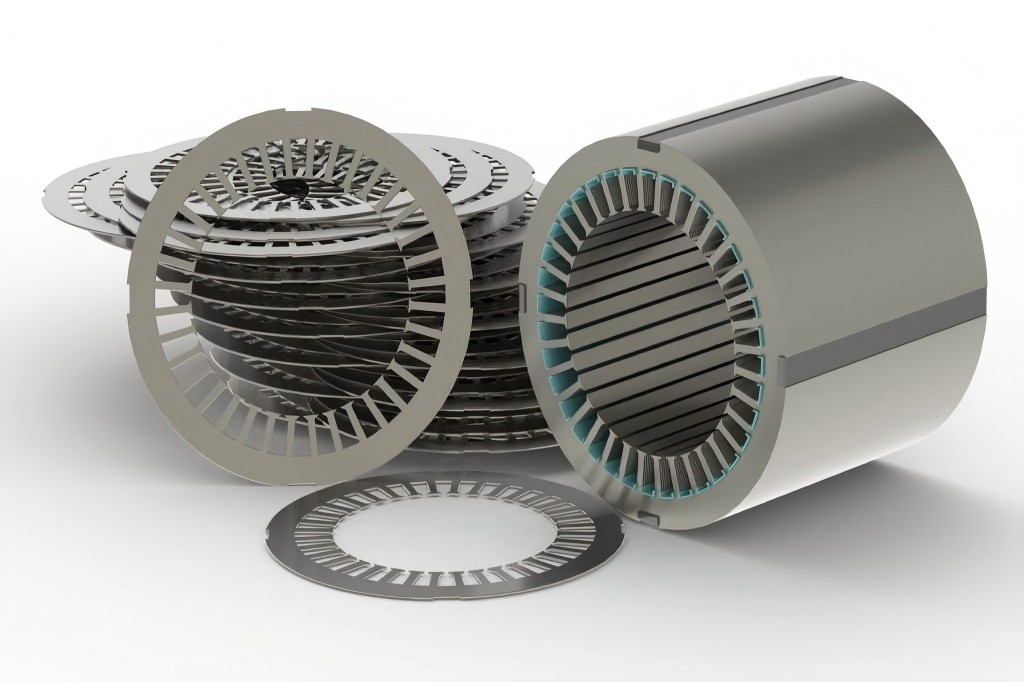

Motor Laminasyonları Nedir?

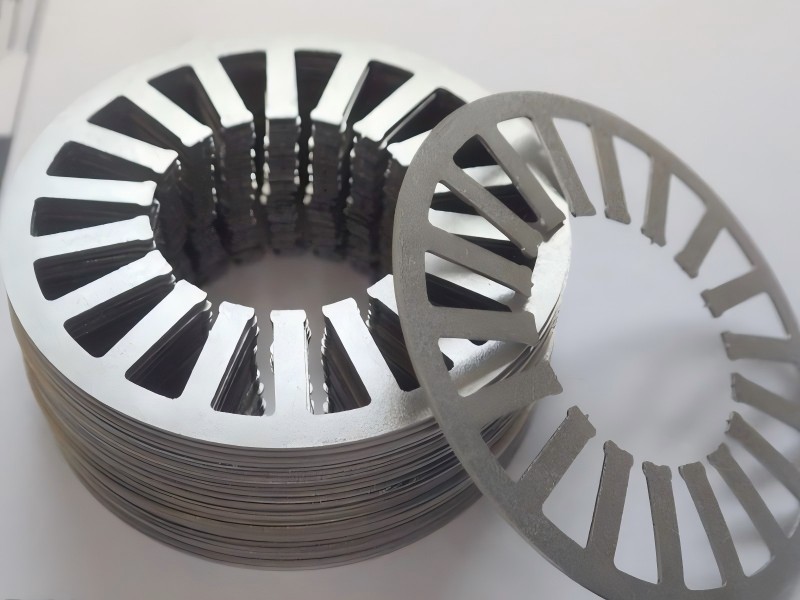

Elektrik çeliği, elektrik motoru gövdeleri için ince levhalar üretmekte kullanılır, örneğin… stator ve rotor laminasyonlarıBu laminasyonlar, dalgalanan manyetik alana maruz kaldığında çekirdek içinde döngüler halinde akan girdap akımlarını önlemek için yalıtılmıştır. Isı kaybını azaltarak motor verimliliğini artırmak, girdap akımlarını düşürmeyi gerektirir.

Katmanlar, bu dolaşan akımların yolunu sınırlamak için işlev görür. Daha ince katmanlar, girdap akımı akışına karşı direnci artırır ve bu da karşılık gelen enerji kayıplarını azaltır. Bununla birlikte, daha ince katmanlar çekirdekte daha yüksek mekanik gerilime yol açabilir, bu da ısı üretimini artırabilir ve motorun mekanik dayanıklılığını azaltabilir.

Öte yandan, daha kalın laminasyonlar çekirdeğe daha fazla yapısal destek sağlayabilir ve ısı üretimini azaltabilir, ancak aynı zamanda girdap akımı kayıplarını da artırır. Yüksek performanslı bir motor tasarlamanın anahtarı, bu zıt faktörleri dengeleyen ideal laminasyon kalınlığını bulmaktır.

[ürün limiti=”4″ sütunlar=”4″ kimlikler=”13238, 13296, 13236, 13145″]

Girdap Akımı Kayıplarının Rolü

Motor tasarımında girdap akım kayıpları önemli bir husustur. Bu akımlar motor içinde ısı üretir. motor çekirdeğiBu durum verimliliği düşürür. Laminasyon kalınlığı ile girdap akımı kaybı arasındaki ilişki matematiksel olarak şu şekilde ifade edilebilir:

Pgirdap=B2.F2. .D2/P

Nerede:

- Peddgirdap akımı kaybıdır.

- B, manyetik akı yoğunluğudur.

- f, alternatif akımın frekansıdır.

- d, laminasyon kalınlığıdır.

- ρ, malzemenin özdirencidir.

Formülün de gösterdiği gibi, girdap akımı kayıpları laminasyon kalınlığıyla karesel olarak artmaktadır. Bu nedenle, daha ince laminasyonlar kullanmak bu kayıpları önemli ölçüde azaltabilir. Elektrikli araçlar gibi yüksek verimlilik gerektiren uygulamalarda, enerji kaybını en aza indirmek için daha ince laminasyonlu motorlar tercih edilir.

Ancak bu durum, özellikle yüksek tork gerektiren uygulamalarda, ısı birikimi ve yapısal zayıflık gibi zorlukları da beraberinde getirir.

Laminasyon Kalınlığının Motor Verimliliği Üzerindeki Etkisi

Motor verimliliği, kullanılan laminasyonların kalınlığından doğrudan etkilenir. Optimum laminasyon kalınlığı, motorun özel uygulamasına ve çalışma koşullarına bağlı olarak değişir.

Daha Yüksek Verimlilik için İnce Laminasyonlar

Daha ince laminasyonlar, elektrikli araçlarda veya yenilenebilir enerji kaynaklarında bulunanlar gibi yüksek verimliliğe öncelik veren motorlar için avantajlıdır. Daha ince laminasyonlar, girdap akımlarının akabileceği yolu sınırlayarak etkilerini ve dolayısıyla motorun enerji kayıplarını azaltır.

Ancak bu, üretilen ilave ısıyı yönetmek için daha hassas üretim ve daha gelişmiş soğutma sistemleri anlamına da gelir.

Daha Kalın Laminasyonlar Dayanıklılık Sağlar

Motor dayanıklılığının ve mekanik mukavemetinin son derece önemli olduğu uygulamalarda (örneğin endüstriyel makineler veya ağır hizmet ekipmanlarında) genellikle daha kalın laminasyonlar kullanılır.

Bu daha kalın laminasyonlar daha yüksek girdap akımı kayıplarına yol açsa da, motorun genel yapısal bütünlüğünü artırarak daha fazla mekanik strese dayanmasını sağlar. Bu motorlar genellikle daha düşük hızlarda çalışır ve bu hızlarda girdap akımlarının etkisi yüksek hızlı uygulamalara kıyasla daha az belirgindir.

Tablo: Motor Performansının Laminasyon Kalınlığı Üzerindeki Etkisi

| Laminasyon Kalınlığı (mm) | Girdap Akımı Kaybı (W) | Yeterlik (%) | Isı Üretimi (W) |

| 0.2 | 15.4 | 96.5 | 6.8 |

| 0.3 | 22.1 | 94.8 | 9.4 |

| 0.4 | 30.3 | 92.4 | 13.5 |

| 0,5 | 39.7 | 89.9 | 17.6 |

Tabloda gösterildiği gibi, daha ince bir laminasyon (0,2 mm) daha düşük girdap akımı kayıplarına ve daha yüksek verimliliğe yol açar. Bununla birlikte, ısı üretimi arttığı ve ek soğutma önlemleri gerektirebileceği için bir dezavantajı da vardır.

Optimal Laminasyon Kalınlığını Etkileyen Faktörler

İdeal laminasyon kalınlığını bulmak, bir dizi parametrenin dikkate alınmasını gerektirir. Bunlar arasında şunlar yer alır:

- Motor Tipi ve Uygulama Alanı:Örneğin, elektrikli araç motorları yüksek verimlilik gerektirir ve bu da genellikle daha ince laminasyonlara ihtiyaç duyulmasına neden olur. Buna karşılık, ağır sanayi işlerinde kullanılan motorlar, yapısal bütünlüğü artırmak için daha kalın laminasyonlara ihtiyaç duyabilir.

- Manyetik Malzeme:Manyetik malzemenin seçimi, uygun laminasyon kalınlığının belirlenmesinde önemli bir rol oynar. Silikon çeliğinin avantajlı manyetik özellikleri onu popüler bir malzeme haline getirir. Kobalt veya demir alaşımları gibi özel yüksek performanslı alaşımlar da laminasyon tasarımını etkileyebilir.

- Hız ve Frekans:Motorun çalışma frekansı ve hızı, girdap akımı kayıplarının büyüklüğünü belirleyecektir. Yüksek hızlı motorlar, bu kayıpları azaltmak için genellikle daha ince laminasyonlar gerektirir.

- Termal Yönetim:Daha ince laminasyonlu motorlar, artan ısı üretimi nedeniyle genellikle daha iyi termal yönetime ihtiyaç duyar. Yüksek verimli motorlarda aşırı ısınmayı önlemek için soğutma sistemleri optimize edilmelidir.

- Üretim Kısıtlamaları:Daha ince laminasyonlar kullanılırken üretimde hassasiyet çok önemlidir. Lazer kesim veya yüksek hassasiyetli presleme gibi modern üretim teknikleri, geleneksel yöntemlere göre daha maliyetli olsalar da, daha ince ve daha tutarlı laminasyonların üretilmesine olanak tanır.

Farklı Motor Tiplerinde Laminasyon Kalınlığının Rolü

İdeal laminasyon kalınlığı, hız, tork ve enerji verimliliği gibi faktörler göz önünde bulundurularak motor tipine ve kullanım alanına bağlıdır. Aşağıda farklı motor tipleri ve tipik laminasyon kalınlıkları hakkında bir analiz yer almaktadır.

Elektrikli Araç Motorları:

Elektrikli araç motorlarında verimlilik ve performans önceliklidir. Bu nedenle, girdap akımı kayıplarını azaltmak ve enerji verimliliğini artırmak için genellikle daha ince laminasyonlar (yaklaşık 0,2 ila 0,3 mm) kullanılır.

Bu motorlar ayrıca yüksek hızlarda çalışır ve ince laminasyonların ürettiği ısıyı kontrol altına almak için hassas soğutma sistemlerine ihtiyaç duyar.

Endüstriyel Motorlar:

Endüstriyel motorlar genellikle yüksek mekanik gerilim altında çalışır ve daha fazla dayanıklılık gerektirir. Yapısal bütünlüğü tehlikeye atmadan yüksek tork yüklerini kaldırabilmek için gereken mukavemeti sağlamak amacıyla genellikle daha kalın laminasyonlar (0,4 ila 0,5 mm) kullanılır.

Bu motorların verimliliği biraz daha düşük olsa da, artırılmış dayanıklılık daha uzun kullanım ömrü ve güvenilir performans sağlar.

Ev Aletleri:

Vantilatörler, klimalar ve çamaşır makineleri gibi ev aletlerinde kullanılan motorlar genellikle 0,2 ila 0,35 mm aralığında laminasyonlar kullanır. Bu motorlar verimlilik ve maliyet arasında bir denge kurar ve çalışma hızları genellikle daha düşüktür, bu da son derece ince laminasyonlara olan ihtiyacı azaltır.

Tablo: Motor Tipine Göre Laminasyon Kalınlığı

| Motor Tipi | Laminasyon Kalınlığı (mm) | Tipik Uygulamalar |

| Elektrikli Araçlar (EV’ler) | 0,2 – 0,3 | Elektrikli otomobiller, otobüsler ve yüksek verimlilik uygulamaları |

| Endüstriyel Motorlar | 0,4 – 0,5 | Ağır hizmet makineleri, kompresörler, pompalar |

| Ev Aletleri | 0,2 – 0,35 | Vantilatörler, klimalar, çamaşır makineleri |

Laminasyon Kalınlığında Malzemelerin Rolü

Laminasyonların malzemesi, optimum kalınlığı önemli ölçüde etkiler. Motor üretiminde sıklıkla tanecik yönelimli olmayan elektrik çeliği (NGOES) ve tanecik yönelimli elektrik çeliği (GOES) gibi yüksek performanslı malzemeler kullanılır. GOES, özellikle yüksek verimli motorlar için etkilidir, çünkü belirli tanecik yönelimleri boyunca manyetik özellikleri artırarak aşırı girdap akımı kayıpları olmadan daha kalın laminasyonlara olanak tanır.

Ancak, genel amaçlı motorlarda tanecik yönelimli olmayan çelik kullanılmaktadır. Bu çelik, tanecik yönelimli çelikten daha ucuzdur ancak benzer performansı elde etmek için daha ince katmanlar gerektirir.

Tablo: Malzeme Türü ve Laminasyon Kalınlığı Üzerindeki Etkisi

| Malzeme Türü | Optimum Laminasyon Kalınlığı (mm) | Yeterlik (%) | Maliyet Hususları |

| Tanecik Yönlendirilmiş Elektrik Çeliği | 0,2 – 0,4 | 96-98 | Yüksek |

| Tanecik Yönelimli Olmayan Elektrik Çeliği | 0,15 – 0,3 | 90-94 | Daha düşük |

| Yüksek Performanslı Alaşımlar | 0,1 – 0,2 | 98-99 | Çok Yüksek |

Motor Laminasyon Üretiminde Yenilikler

Üreticiler, çağdaş uygulamaların ihtiyaçlarını karşılamak için üretim süreçlerini ve laminasyon tasarımlarını geliştirmenin yollarını sürekli olarak aramaktadır. Laminasyon üretiminde kullanılan iki temel teknik, damgalama ve lazer kesimdir.

- Damgalama:Bu, büyük hacimli laminasyonlar üretmek için kullanılan yüksek hızlı bir işlemdir. Damgalama maliyet açısından verimli olsa da, ultra ince laminasyonlar için gereken hassasiyeti sağlamayabilir.

- Lazer Kesim:Lazer kesim, kalınlık ve boyutlar üzerinde çok daha hassas kontrol sağladığı için yüksek performanslı uygulamalar için idealdir. Ancak işlem daha maliyetli ve daha yavaştır.

Üç boyutlu baskı (3D baskı) gibi yeni teknolojiler de, üreticilerin belirli uygulamalar için kalınlığı ve malzeme özelliklerini hassas bir şekilde ayarlamasına olanak tanıyan, özelleştirilmiş motor laminasyonları üretmek amacıyla araştırılıyor.

Performans ve Maliyet

Motor tasarımındaki en büyük zorluklardan biri performans ve maliyet arasında denge kurmaktır. Daha ince laminasyonlar genellikle daha yüksek verimliliğe yol açar, ancak yüksek hassasiyetli üretim gerektirdiği için üretimi daha pahalıdır. Buna karşılık, daha kalın laminasyonlar üretim maliyetini düşürebilir, ancak genel verimliliği düşürebilir.

Üretim maliyeti kullanılan malzemeye bağlıdır. GOES gibi yüksek performanslı malzemeler standart elektrik çeliğinden daha pahalıdır ancak daha iyi manyetik özellikler ve daha düşük enerji kayıpları sunar. Sonuç olarak, ideal laminasyon kalınlığı, motorun uygulama alanı, hızı ve verimlilik ile dayanıklılık arasındaki denge gibi özel ihtiyaçlarına bağlıdır.