Motor üretiminde verimlilik, hassasiyet ve maliyet tasarrufu çok önemlidir. Otomatik istifleme ve perçinleme gibi ilerlemeli kalıplar gibi son gelişmeler, stator ve rotor çekirdeği üretiminde devrim yaratarak daha hızlı üretim, daha az hata ve önemli maliyet tasarrufu sağlıyor.

Motor Üretiminde Otomasyona Doğru Geçiş

Motor gövdesi üretimi, elle istifleme ve perçinleme gibi iş gücü yoğun süreçlerden oluştuğu için tutarsızlıklara, gecikmelere ve daha yüksek maliyetlere yol açmaktadır. Bu sorunu çözmek için üreticiler, operasyonları kolaylaştırmak ve elektrikli araçlar, yenilenebilir enerji ve robotik gibi sektörlerde artan talebi karşılamak amacıyla otomasyona yönelmektedir.

Otomasyon stator ve rotor çekirdeğiÜretim, istifleme ve perçinleme işlemlerinde manuel iş gücünü ortadan kaldırarak verimliliği artırır; bu da daha hızlı döngü süreleri, daha iyi tutarlılık ve daha düşük maliyetler sağlar.

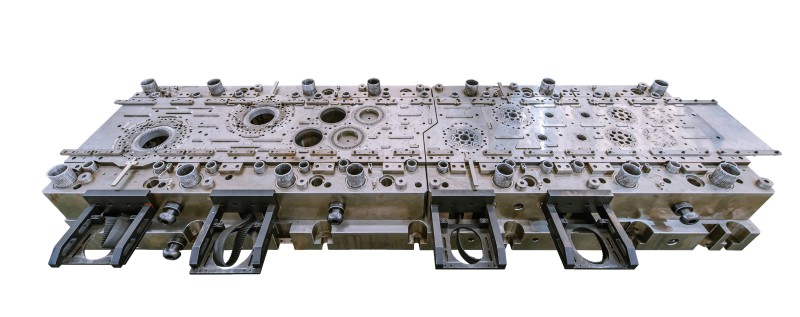

Otomatik İstifleme ve Perçinleme Kalıbının Anlaşılması

Otomatik kalıplama ve perçinleme işlemi, kalıp üretimindeki temel adımları otomatikleştirmek için çeşitli gelişmiş teknolojilerin entegrasyonunu içerir:

- Aşamalı Kalıp Baskı:Damgalama işlemi birkaç aşamada gerçekleştirilir ve kalıbın her geçişi malzemeyi kademeli olarak şekillendirir. Bu, verimli motor performansı için gereken sıkı özelliklere uyan son derece hassas motor gövdeleri elde edilmesini sağlar.

- Otomatik İstifleme:Malzeme damgalandıktan sonra, laminasyonlarLaminasyonlar hassas bir düzende üst üste istiflenmelidir. Geleneksel yöntemlerde, bu işlem doğru hizalamayı sağlamak için manuel iş gücü gerektirir. Otomatik istifleme ile laminasyonlar robotik bir sistem tarafından hassas bir şekilde pozisyona yerleştirilir, bu da hizalama doğruluğunu artırır ve işlemi hızlandırır.

- Perçinleme Mekanizması:Ardından, laminasyonların perçinlenmesiyle tüm çekirdek oluşturulur. Otomasyon, perçin yerleşiminin hassas ve güvenli olmasını sağlayarak, yanlış hizalama olasılığını azaltır ve motor çekirdeğinin yapısal bütünlüğünü garanti eder.

Otomatik İstifleme ve Perçinleme Kalıbının Başlıca Faydaları

Üretim Hızında İyileşme

İstifleme ve perçinleme işlemlerinin otomasyonunun en önemli faydalarından biri, üretim döngüsü sürelerinde önemli bir azalmadır. Otomasyondan önce, tüm üretim süreci birim başına 8-10 dakika kadar sürebiliyordu. Otomatik sistemlerin entegre edilmesiyle, üreticiler üretim süresini birim başına 5-6 dakikaya kadar düşürebilirler.

Örneğin, daha önce günde 200 stator çekirdeği üreten bir üretici, aynı iş gücüyle artık günde 400 çekirdek üretebiliyor; bu da üretim kapasitesinde %100’lük kayda değer bir artış anlamına geliyor.

| İşlem | Manuel Süre (birim başına) | Otomatik Zaman (birim başına) | Birim başına tasarruf edilen zaman |

| Damgalama | 3 dakika | 1 dakika | 2 dakika |

| İstifleme | 4 dakika | 1 dakika | 3 dakika |

| Perçinleme | 2 dakika | 1 dakika | 1 dakika |

| Toplam Çevrim Süresi | 9-10 dakika | 5-6 dakika | 4-5 dakika |

Döngü süresindeki bu azalma yalnızca verimliliği artırmakla kalmaz, aynı zamanda birim başına enerji tüketimini de azaltarak üretim maliyetlerini daha da düşürür.

Geliştirilmiş Ürün Kalitesi ve Tutarlılığı

Motor çekirdeği üretiminde hassasiyet kritik bir faktördür. Çekirdeğin kalitesi, motorun verimliliğini ve performansını doğrudan etkiler.

Otomatik istifleme ve perçinleme sistemleri, her bir laminasyonun mükemmel şekilde hizalanmasını ve perçinlerin güvenli bir şekilde yerleştirilmesini sağlayarak daha düzgün ve tutarlı bir ürün elde edilmesine yol açar. Bu sistemleri uygulayan üreticiler, kusurlarda önemli bir azalma ve %90’a varan kalite iyileştirme oranları bildirmektedir.

Sektör liderlerinden elde edilen veriler, laminasyon istiflemesindeki hizalama hatalarının oranının manuel işlemlerde %5’ten otomasyonla sadece %0,5’e düştüğünü göstermektedir. Benzer şekilde, perçin yerleştirme hataları %95 oranında azalmış ve her motor çekirdeğinin katı performans standartlarını karşılaması sağlanmıştır.

| Kalite Metriği | Manuel İşlem | Otomatik Süreç | Gelişim (%) |

| Laminasyon Hizalama Hatası | %5 | %0,5 | %90 |

| Perçin Yerleştirme Hatası | %4 | %0,2 | %95 |

| Ürün Yeniden İşleme Oranı | %8 | %1 | %87,5 |

Kalitedeki bu iyileştirmeler, ürün yeniden işleme oranlarında önemli bir düşüşe katkıda bulunarak operasyonel verimliliği daha da artırmıştır.

Daha düşük işçilik maliyetleri

İstifleme ve perçinleme işlemlerinin otomasyonu önemli ölçüde iş gücü tasarrufu sağlar. Geleneksel manuel işçilikte, istifleme ve perçinleme aşamalarını yönetmek için bir işçi ekibine ihtiyaç duyuluyordu.

Otomasyon sayesinde manuel müdahale ihtiyacı büyük ölçüde azalır ve üreticiler, çalışanlarını makine bakımı, kalite kontrol ve sorun giderme gibi daha karmaşık görevlere yönlendirebilirler.

Otomasyon teknolojilerinin uygulanmasının ardından, üreticiler işçilik maliyetlerinde %30’a varan tasarruf sağladıklarını bildiriyor. Örneğin, elle istifleme ve perçinleme yapan 10 işçisi olan bir şirket, otomatik süreci denetlemek için artık sadece 4 işçiye ihtiyaç duyabilir ve bu da önemli ölçüde tasarruf sağlar.

Azaltılmış Malzeme İsrafı

Geleneksel kalıp üretiminde, yanlış hizalama, kusurlar veya insan hatası nedeniyle malzeme israfı yaygın bir sorundu. Manuel istifleme ve perçinleme, laminasyon israfına yol açarak malzeme maliyetlerini artırabiliyordu. Otomasyon ile malzeme taşıma çok daha hassas hale geliyor, bu da daha az hurda malzeme ve daha düşük hammadde maliyetleriyle sonuçlanıyor.

Örneğin, otomatik bir sistem malzeme israfını %15’e kadar azaltabilir; bu da üreticilere hammadde maliyetlerinde yıllık binlerce dolar tasarruf sağlayabilir. İşletmeler üretim hatlarını iyileştirmeye devam ettikçe bu tasarruflar daha da artacaktır.

Yatırım Getirisi (ROI)

Otomatik istifleme ve perçinleme kalıplarına yapılan ilk yatırım önemli olsa da (genellikle 500.000 ila 1 milyon dolar arasında), birçok üretici yatırımlarının tamamını 18 ila 24 ay içinde geri kazanmaktadır.

Üretim hızındaki iyileşme, daha yüksek kalite, azalan işçilik maliyetleri ve daha düşük malzeme israfının birleşik faydaları, başlangıçtaki sermaye harcamasını aşan önemli tasarruflar sağlar.

Bir üretici, artan üretim hacmi ve daha düşük işletme maliyetlerinin birleşimi sayesinde sadece 20 ayda yatırım getirisini (ROI) elde ettiğini bildirdi.

Gerçek Dünya Örneği: Üretime Etkisi

Önde gelen bir motor üreticisi, iki yıl önce üretim sürecine otomatik istifleme ve perçinleme özelliğine sahip kademeli kalıp sistemini entegre etti. Otomasyondan önce, günde 400 stator çekirdeği üretiyorlardı ve %10’luk bir hata oranı vardı.

Yeni sistemi uygulamaya koyduktan sonra, günlük üretimleri 800 çekirdeğe yükseldi ve hata oranı sadece %2’ye düştü. Bu iyileştirmeler, genel üretim maliyetlerinde %25’lik bir azalmaya yol açtı ve şirket, işçilik ve malzeme maliyetlerinden yıllık 300.000 dolar tasarruf sağladı.

Bu vaka çalışması, bu gelişmiş teknolojilerin motor gövdesi üretimindeki gerçek dünya etkisini vurgulayarak, otomasyonun sadece teorik bir kavram değil, somut faydaları olan kanıtlanmış bir çözüm olduğunu göstermektedir.

Gelecek Trendler ve Geleceğe Giden Yol

Elektrikli araçlar (EV’ler) ve yenilenebilir enerji kaynakları pazarının büyümesiyle birlikte, etkili ve yüksek kaliteli motor çekirdeklerine olan ihtiyaç da artacaktır.

Otomatik istifleme ve perçinleme kalıplarının kullanımının daha da yaygınlaşması bekleniyor; otomasyon, yapay zeka (YZ) ve makine öğrenimindeki gelişmelerin üretim süreçlerini daha da iyileştirmesi muhtemel.

Gelecekte, üreticiler bu teknolojilerin Endüstri 4.0 sistemleriyle entegrasyonu sayesinde daha da yüksek verimlilik elde edebilirler; bu da gerçek zamanlı izleme ve öngörücü bakım olanağı sağlayarak arıza sürelerini daha da azaltıp üretim kalitesini artırabilir.