Küresel ölçekte enerji tasarrufu ve çevresel sorumluluğa yönelik artan talep karşısında, stator ve rotor laminasyonları için yeni kalite standartları getiriliyor. Elektrik motorları ve jeneratörler için hayati önem taşıyan bu ince, hassas mühendislik ürünü levhalar, uluslararası pazarlarda giderek daha katı hale gelen enerji verimliliği düzenlemelerini karşılamaya yönelik çabaların merkezinde yer alıyor.

Artan Küresel Düzenlemeler Motor Çekirdeklerinin Evrimini Hızlandırıyor

Enerji verimliliğine ilişkin küresel düzenleyici ortam önemli bir dönüşüm geçirdi. Avrupa Birliği, Amerika Birleşik Devletleri, Çin, Hindistan ve diğer bölgelerdeki düzenleyici kurumlar, endüstriyel makinelerden ev aletlerine kadar her şeyde kullanılan elektrik motorları için daha yüksek verimlilik seviyeleri zorunlu kılan çerçevelerini sıkılaştırıyor. Genellikle IE3, IE4 ve IE5 gibi uluslararası verimlilik sınıflarıyla uyumlu olan bu yasalar, enerji kayıplarının azaltılmasını ve motor performansının iyileştirilmesini gerektiriyor.

Avrupa Birliği’nde, Eko tasarım Direktifi (AB 2019/1781) artık daha geniş bir yelpazedeki motor ve sürücüleri kapsamaktadır. ABD Enerji Bakanlığı (DOE) da Enerji Koruma Standartları kapsamında elektrik motorlarının minimum verimlilik kriterlerini yükseltmiştir. Benzer şekilde, Çin’in GB standartları ve Hindistan’ın BEE yıldız derecelendirme programı, üreticileri yüksek verimli tasarımlara yönlendirmektedir.

Bu kapsamlı yetkiler yerleştiriyor stator ve rotor laminasyonları—motorların temel yapısal bileşenleri— yoğun bir inceleme altında. Düzenleyiciler daha düşük toplam harmonik bozulma, azaltılmış çekirdek kayıpları ve iyileştirilmiş manyetik akı verimliliğini hedefledikçe, daha yüksek kaliteli laminasyonlara olan talep her zamankinden daha acil hale geldi.

Stator ve Rotor Katmanlarının Kritik Önemi Nedir?

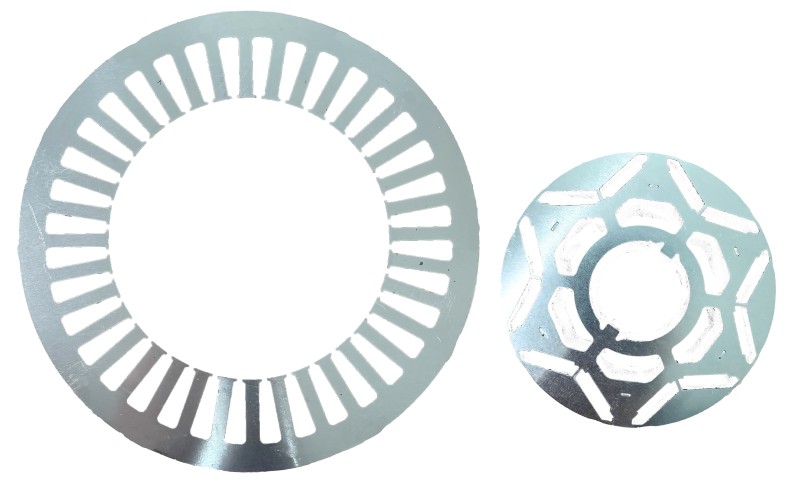

Stator ve rotor laminasyonları, bir motorun manyetik çekirdeğinin yapı taşlarıdır. Laminasyonlar, motorun çalışması için gerekli manyetik akıyı yönlendiren stator (sabit parça) ve rotor (dönen parça) oluşturmak üzere üst üste istiflenir.

Bu lamine levhaların temel rolü, alternatif manyetik alanların iletken malzemelerde istenmeyen akımlar oluşturmasıyla meydana gelen girdap akımı kayıplarını azaltmaktır. Yalıtımla kaplanmış daha ince laminasyonlar, bu kayıpları sınırlamaya yardımcı olur. Verimlilik gereksinimleri arttıkça, laminasyon kalınlığındaki, istifleme faktöründeki veya kaplama homojenliğindeki küçük değişiklikler bile performans düşüşüne neden olabilir.

Bu nedenle, düzenleyici kurumlar, malzeme bileşimi, kesme tekniği, yüzey yalıtımı ve istifleme hassasiyeti de dahil olmak üzere laminasyon üretiminin her parametresi üzerinde daha sıkı kontroller talep etmektedir.

Malzeme Teknolojisindeki Gelişmeler Laminasyon Kalitesinin Artmasına Yol Açıyor

M19 ve M27 gibi geleneksel silikon çelikleri, on yıllardır otomotiv endüstrisine hizmet vermektedir. Bununla birlikte, IE4 ve IE5 verimlilik sınıflandırmalarına uyum sağlamak için, yeni yüksek kaliteli elektrik çelikleri hızla standart haline gelmektedir. Bunlar şunlardır:

- Yönlendirilmemiş elektrik çelikleri (NOES):Manyetik alanın yön değiştirdiği motorlar için idealdir.

- Tanecik yönelimli çelikler (GOES):Yönlü manyetik performans gerektiren uygulamalarda kullanılır.

- Kobalt-demir alaşımları:Havacılık ve yüksek performanslı motorlar için mükemmel doygunluk ve düşük çekirdek kayıpları sağlar.

- Amorf ve nanokristalin metaller:Son derece düşük kayıplar sunarlar ancak şu anda belirli, yüksek maliyetli uygulamalarla sınırlıdırlar.

Bu gelişmiş malzemeler daha iyi manyetik geçirgenlik ve daha düşük çekirdek kayıpları sunar ancak işlenmeleri daha zordur. Daha yüksek mukavemetleri ve kırılganlıkları, hasarı önlemek ve sıkı toleransları korumak için gelişmiş kesme ve istifleme teknikleri gerektirir.

Kesme Teknolojileri Yeni Hassasiyet Taleplerini Karşılamak İçin Adapte Oluyor

Üreticiler, uygulama ve üretim ölçeğine bağlı olarak farklı avantajlar sunan çeşitli laminasyon kesme yöntemleri arasından seçim yapmalıdır:

- Mekanik presleme (ilerlemeli kalıplar):Büyük üretim hacimleri için idealdir; hızlı işlem hızı sağlar ancak pahalı özel kalıplama ekipmanları gerektirir.

- Lazer kesim:Prototip üretimi veya küçük partiler için yüksek doğruluk ve esneklik sunar; çapak oluşumunu ve mekanik gerilimi azaltır.

- Su jeti ve plazma kesme:Kalın laminasyon uygulamalarında kullanışlıdır, ancak yüksek hızlı motorlarda daha az yaygındır.

Yüksek frekanslı ve yüksek hızlı motorlara doğru yaşanan değişim elektrikli araçlar(Elektrikli Araçlar) ve robotikLazer ve hassas kesme teknolojilerinin benimsenmesini hızlandırıyor. Bu teknikler, gürültüyü, titreşimi ve manyetik verimsizliği azaltmak için çok önemli olan hassas şekil kontrolü ve minimum deformasyon sağlıyor.

Yalıtım Kaplamaları: Önemli Bir Kalite Ölçütü

Laminasyon kalitesinin en çok denetlenen yönlerinden biri, her bir tabakaya uygulanan yalıtım kaplamasıdır. Bu iletken olmayan katman, laminasyonlar arasında elektriksel kısa devreleri önleyerek girdap akımlarını azaltır ve verimliliği artırır.

Yeni standartlar, kaplamaların şu özelliklere sahip olmasını gerektiriyor:

- Yüksek termal yükler altında (800°C’ye kadar) kararlılığını korur.

- İstifleme ve sarma sırasında mekanik aşınmaya karşı dayanıklıdır.

- RoHS ve REACH kapsamında ağır metallerden ve diğer kısıtlanmış maddelerden arındırılmış olun.

- Kalınlığı ve yapışma özelliğini tutarlı tutun.

Üreticiler giderek daha fazla inorganik-organik hibrit kaplamalar ve C sınıfı yalıtım sistemleri kullanıyor. Kaplama uygulama süreçleri de modernize ediliyor; homojenlik kontrolü için gerçek zamanlı geri bildirim ve yapay zeka destekli denetim kullanan otomatik sistemler devreye alınıyor.

Laminasyon Katman Montajı İçin Yeni Gereksinimler

Tek tek laminasyon kalitesinin ötesinde, düzenleyici standartlar artık laminasyonların nasıl istiflendiği ve birleştirildiği konusunu da kapsıyor. Başlıca parametreler şunlardır:

- İstifleme faktörü:Gerçek çelik içeriğinin toplam istif yüksekliğine oranı; daha yüksek değer daha iyi manyetik performans anlamına gelir.

- Hizalama ve kayıt:Yanlış hizalanmış laminasyonlar, iç hava boşlukları oluşturarak manyetik yolları bozar.

- Bağlama teknikleri:Kaynak, yapıştırma veya birbirine geçmeli bağlantı noktaları, yalıtımı tehlikeye atmamalı veya deformasyona neden olmamalıdır.

Elektrikli tahrik sistemlerinde kullanılanlar gibi yüksek performanslı motorlar, sıfıra yakın yer değiştirme toleransına sahip lazer kaynaklı veya kendinden yapışkanlı istifler gerektirir. Bu hassasiyet hedeflerini karşılamak için robotik hizalama özelliklerine sahip otomatik istifleme makineleri, büyük ölçekli tesislerde standart hale gelmektedir.

Titiz Test ve Dokümantasyon Standartları Ortaya Çıkıyor

Enerji verimliliği sertifikaları, stator ve rotor laminasyonları için eksiksiz izlenebilirlik ve uyumluluk dokümantasyonu gerektirir. Üreticiler aşağıdaki konularda ayrıntılı test sonuçları sunmalıdır:

- Farklı frekanslarda (örneğin, 50 Hz, 400 Hz) çekirdek kaybı

- Manyetik geçirgenlik ve koersivite

- Isı direnci ve genleşme özellikleri

- Çapak yüksekliği, düzlük ve boyutsal tolerans

Epstein çerçeveleri, tek yaprak test cihazları ve sonlu eleman analizi (FEA) simülasyonları gibi test araçları artık kalite güvence sürecinin kritik bileşenleridir. Sertifikasyon kuruluşları ve OEM müşterileri, seri üretim onayından önce genellikle üçüncü taraf denetimleri veya yerinde testler talep etmektedir.

Sektöre Özgü Etkiler ve Uyarlamalar

Elektrikli Araçlar ve Ulaşım

Elektrikli araç motorları, geleneksel otomotiv motorlarına göre daha yüksek hızlarda ve voltajlarda çalışır. Ağırlığı azaltırken performansı en üst düzeye çıkarmak için, orijinal ekipman üreticileri (OEM’ler), minimum istifleme sapmasıyla ultra ince laminasyonlar (0,1 mm kadar ince) belirtmektedir. Saç tokası şeklindeki sargı ve eğimli rotor tasarımları, laminasyon üreticilerini ölçekte hassasiyet elde etme konusunda daha da zorlamaktadır.

Endüstriyel Ekipmanlar

Endüstriyel otomasyonda, servo motorlar ve sürücüler IE4 ve IE5 kategorilerinde daha yüksek verimlilik seviyelerine tabi tutulmaktadır. Laminasyonların artık daha yüksek termal ve mekanik performansa sahip olması gerekmektedir; bu da genellikle gelişmiş soğutma stratejileri ve entegre sensör teknolojisi gerektirir.

Ev Aletleri ve Isıtma, Soğutma ve Havalandırma (HVAC)

Vantilatörlerde, pompalarda, kompresörlerde ve beyaz eşyalarda kullanılan motorların Minimum Enerji Performans Standartlarına (MEPS) uyması beklenmektedir. Gürültüyü ve titreşimi azaltırken verimliliği korumak için üreticiler, her ikisi de yüksek hassasiyetli laminasyon katmanlarına bağlı olan fırçasız DC ve değişken hızlı sürücü (VSD) motorlarına geçiş yapmaktadır.

Yenilenebilir Enerji

Rüzgar ve hidroelektrik jeneratörlerinde, aşırı mekanik strese ve termal dalgalanmalara dayanması gereken büyük ölçekli laminasyonlar kullanılır. Açık deniz rüzgar enerjisinde kalıcı mıknatıslı jeneratörlere (PMG) geçiş, daha da sıkı boyut ve manyetik tutarlılık gerektirmektedir.

Çevresel, Sosyal ve Yönetişim (ESG) Baskıları Artıyor

Küresel pazarlar artık teknik kalitenin yanı sıra laminasyon üreticilerinin çevresel ve etik standartları da karşılamasını bekliyor. ESG raporlaması birçok tedarik sözleşmesinde temel bir gereklilik haline geldi. Uyumluluk alanları şunlardır:

- Çelik üretimi ve işlenmesinden kaynaklanan karbon emisyonları

- Hurda malzemelerin geri dönüştürülebilirliği

- Kaplamalarda tehlikeli kimyasalların kullanımı

- İşçi güvenliği ve adil çalışma uygulamaları

Tesisler, ESG bilincine sahip pazarlarda rekabetçi kalabilmek için karbon izleme yazılımlarına, kapalı döngü geri dönüşüm sistemlerine ve ISO 14001 ve ISO 45001 gibi sertifikalara yatırım yapıyor.

Akıllı Üretim ve Dijital Entegrasyon

Dijital dönüşüm, laminasyon fabrikalarının çalışma şeklini hızla değiştiriyor. Akıllı üretim araçları şunları sunuyor:

- Yapay zekâ görüntüleme sistemleri kullanılarak gerçek zamanlı kusur tespiti

- Bulut tabanlı veri kaydı, izlenebilirlik ve uyumluluk denetimleri için.

- Kalıp takımları ve presler için öngörücü bakım

- Prototip oluşturma ve laminasyon performansını simüle etme amacıyla dijital ikizler

Endüstri 4.0 prensipleri yaygınlaştıkça, akıllı sensörleri ve veri analizini üretim hattına entegre etme yeteneği, laminasyon üreticileri için kritik bir başarı faktörü haline geliyor.

Tedarik Zinciri ve KOBİ Zorlukları

Küçük ve orta ölçekli işletmeler (KOBİ’ler), daha yüksek standartlara geçiş nedeniyle yeni malzeme veya ekipman değişikliklerini finanse edemeyebilecekleri için zorluklarla karşılaşmaktadır. Başlıca sorunlar şunlardır:

- Rekabetçi fiyatlarla birinci sınıf elektrik çeliğine erişim

- Uyumluluk testlerinin ve sertifikasyonunun maliyeti

- Yeni üretim yöntemleri konusunda iş gücü eğitimi

- Belgelerin doğruluğunu sağlarken teslim sürelerine uyulmasını da garanti altına alıyoruz.

KOBİ’lerin uyum sağlamasına yardımcı olmak için iş birliğine dayalı endüstri programları, devlet hibeleri ve ortak inovasyon merkezleri ortaya çıkıyor, ancak laminasyon tedarik zinciri içindeki konsolidasyonun hızlanması muhtemel.