Motor laminasyon katmanları, elektrik motorlarının manyetik omurgasını oluşturarak manyetik akıyı verimli bir şekilde yönlendirir ve girdap akımları ile histerezisten kaynaklanan enerji kayıplarını en aza indirir. Katı demir çekirdek yerine ince, yalıtımlı çelik levhalar kullanılarak motorlar daha yüksek verimlilik, daha düşük çalışma sıcaklıkları ve daha uzun kullanım ömrü elde eder.

Stator ve rotor laminasyon katmanları benzer görünse de, farklı fiziksel ve elektromanyetik koşullar altında çalışırlar. Stator sabit kalır ve dönen bir manyetik alan üreten sargıları desteklerken, rotor yüksek hızda döner, elektromanyetik enerjiyi mekanik torka dönüştürür ve merkezkaç ve termal gerilime dayanır.

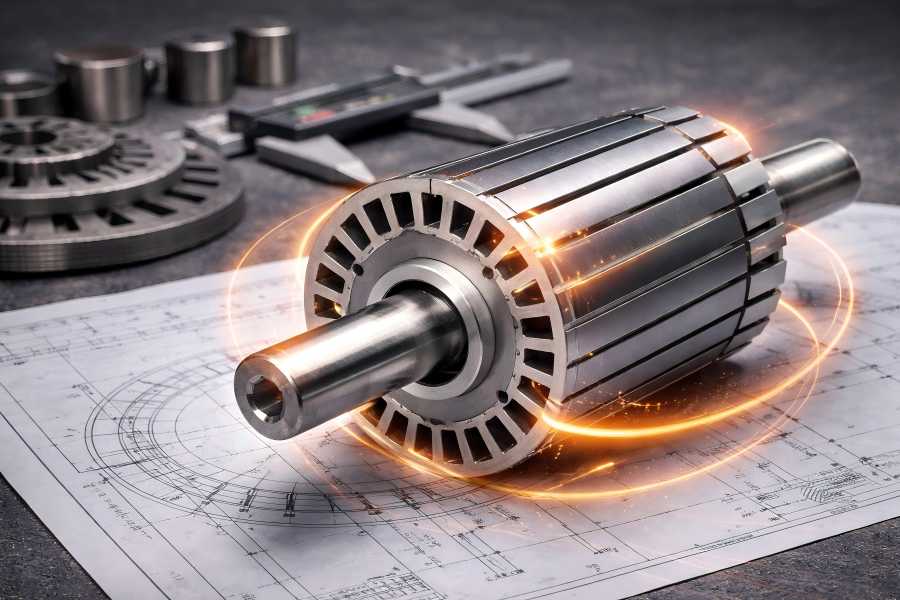

Motor Laminasyon Katmanları Nedir?

Laminasyon Katmanlarının Amacı

Motor laminasyon yığınlarıAşağıdakiler de dahil olmak üzere çeşitli kritik işlevleri yerine getirirler:

- Girdap Akımı Kayıplarının Azaltılması:Yalıtımlı katmanlar aracılığıyla akım döngülerini kesintiye uğratarak, laminasyon yapısı, aksi takdirde ısı üretecek ve verimliliği düşürecek olan girdap akımlarının oluşumunu en aza indirir.

- Alt Histerezis Kaybı:Optimize edilmiş manyetik çelik bileşimi sayesinde, laminasyon katmanları, malzemenin manyetik alanının yön değiştirmesi sonucu oluşan ve enerji kaybına yol açan histerezis kaybını azaltır.

- Geliştirilmiş Termal Performans:Lamine tasarım, ısıyı yığın boyunca eşit şekilde dağıtarak aşırı ısı birikimini önler ve genel motor performansını artırır.

- Geliştirilmiş Manyetik Verimlilik:Katmanlar, manyetik akıyı hassas bir şekilde tasarlanmış yollar boyunca yönlendirerek motorun verimliliğini en üst düzeye çıkarır.

Katmanlı istifleme olmadan, motorlar aşırı ısı üretimi, verimlilik düşüşü ve erken arıza yaşayacaktır; bu da istiflemenin motor fonksiyonundaki temel rolünü vurgulamaktadır.

Laminasyonların Temel Yapısı

Tipik bir laminasyon yığını şunlardan oluşur:

- İnce Elektrik Çelik Levhaları:Genellikle 0,2 mm ile 0,5 mm kalınlığında olan bu levhalar, çekirdek kayıplarını azaltmada kilit rol oynar.

- Yüzey Yalıtım Kaplamaları:Bu kaplamalar, girdap akımlarının oluşmasını önlemek ve elektriksel izolasyon sağlamak amacıyla ayrı ayrı katmanlar arasına uygulanır.

- Mekanik Sabitleme Yöntemleri:Katmanların hizalı ve sağlam kalması için birbirine kenetleme, kaynak, yapıştırma, perçinleme veya presleme gibi çeşitli yöntemler kullanılır.

Katmanlama yöntemleri, uygulama, hız ve üretim hacmine bağlı olarak değişmekte olup, laminasyon katmanının farklı motor tiplerinde en iyi performansı göstermesini sağlamaktadır.

Stator Laminasyon Yığınları

Elektrik Motorunun Statoru Nasıl Çalışır?

Motorun sabit bileşenine stator denir. Enerjilendirilmiş sargılar tarafından üretilen manyetik akının manyetik yolu, laminasyon yığını tarafından sağlanır. İçinden geçen alternatif akım tarafından üretilen dönen manyetik alan… stator sargılarıTork üretmek için rotorla etkileşime girer. Stator hareket etmediği için, laminasyon yığınının tasarımında şu hususlara büyük önem verilir:

- Manyetik Verimlilik:Manyetik akının minimum enerji kaybıyla en uygun yolu izlemesini sağlamak.

- Yuva Geometrisi:Sargıların etkili bir şekilde yerleştirilmesini sağlamak ve uygun yalıtımı temin etmek için yuvaların tasarlanması.

- Termal Kararlılık:Statorun laminasyon katmanı, aşırı ısınmayı ve performans kaybını önlemek için ısı dağılımını verimli bir şekilde gerçekleştirecek şekilde tasarlanmıştır.

Tipik Stator Laminasyon Tasarımı

Stator laminasyonlarıGenellikle şu özelliklere sahiptir:

- Bakır Sargılar İçin İç Yuvalar:Bu yuvalara manyetik alan oluşturmak için bakır sargılar yerleştirilir.

- Manyetik akıyı yönlendiren dişler:Bu dişler, akışkanın tasarlanmış yol boyunca verimli bir şekilde yönlendirilmesini sağlar.

- Arka Demir Bölümü:Bu bölüm, manyetik akının geri dönüş yolunu yönlendirmeye yardımcı olur.

Tasarım değişkenleri şunları içerir:

- Yuva Sayısı ve Şekli:Bu durum, sargı kapasitesini ve motor performansını doğrudan etkiler.

- Diş Genişliği ve Bağlantı Parçası Kalınlığı:Bu unsurlar manyetik akıyı ve termal davranışı etkiler.

- Yığın Uzunluğu:Motorun güç ve tork çıkışını belirler.

Stator laminasyon yığınının geometrisi, verimlilik, gürültü, titreşim ve termal özellikler üzerinde etkilidir.

Stator Laminasyonlarında Yaygın Kullanılan Malzemeler

Stator laminasyon katmanları yaygın olarak kullanılmaktadır:

- Yönlendirilmemiş Silikon Çelik Kaliteleri:Bu malzemeler, verimli manyetik akı yönlendirmesi için optimum manyetik özellikler sunar.

- Laminasyon Kalınlıkları:Genellikle kullanılan kalınlıklar, performans ve maliyet faktörlerine göre seçilen 0,2 mm, 0,35 mm ve 0,5 mm’dir.

- Yüksek Performanslı Yalıtım Kaplamaları:C3 veya C5 gibi kaplamalar, girdap akımlarını azaltmak ve genel verimliliği artırmak için kullanılır.

Malzeme seçimi, temel kayıpları en aza indirmek ile üretilebilirliği ve maliyet verimliliğini korumak arasında bir denge sağlar.

Rotor Laminasyon Yığınları

Elektrik Motorunda Rotorun İşlevi

Elektromanyetik enerjiyi mekanik harekete dönüştüren motorun dönen kısmına rotor denir. Statorun aksine, rotor sürekli olarak döner ve şu etkenlere maruz kalır:

- Sürekli Dönme:Rotor, merkezkaç kuvvetlerine dayanmalı ve yüksek hızlarda tork iletmelidir.

- Termal Stres:Rotor genellikle yüksek sıcaklıklarda çalışır ve yüksek termal strese maruz kalır; bu da performansı etkileyebilir.

Motor tipine bağlı olarak, rotor şu özelliklere sahip olabilir:

- İndüklenen Akımları Taşıma:İndüksiyon motorunun rotoru, kendi akımını üretmek için elektromanyetik indüksiyonu kullanır.

- Kalıcı mıknatısları tutar:BLDC ve PMSM motorlarında rotor, kalıcı mıknatıslar içerir.

- Akış Engellerini veya Belirginlik Özelliklerini Kullanın:Senkron relüktans motorlarında, manyetik akıyı yönlendiren akı bariyerleri gibi özel özellikler bulunur.

Tipik Rotor Laminasyon Tasarımı

Rotor katmanlamaları genellikle şunları içerir:

- Hassas Mil Delme İşlemi:Motor miline doğru hizalama ve güvenli bağlantı sağlar.

- Orkestra Şefleri İçin Boş Yerler:Bu yuvalara alüminyum veya bakır iletkenler yerleştirilerek rotor çubukları oluşturulur.

- Mıknatıs Cepleri veya Akı Bariyerleri:Motor tipine bağlı olarak, optimum akı yönetimi için rotora mıknatıslar veya özel özellikler yerleştirilir.

Rotor laminasyonları için tasarım öncelikleri şunlardır:

- Mekanik Mukavemet:Rotor, yüksek dönüş hızlarına ve oluşan kuvvetlere dayanabilmelidir.

- Boyutsal Simetri:Çalışma sırasında dengeyi sağlamak ve titreşimi en aza indirmek.

- Mıknatısların veya İletkenlerin Güvenli Bir Şekilde Tutulması:Kalıcı mıknatıslı veya iletkenli motorlarda, yüksek hızda çalışma sırasında yerlerinden çıkmalarını önlemek için bunların güvenli bir şekilde sabitlenmesi gerekir.

Rotor Laminasyonlarında Yaygın Kullanılan Malzemeler

Rotor laminasyon katmanlarında genellikle şunlar kullanılır:

- Silikon Çelik:Yüksek mekanik dayanıklılık sağlarken aynı zamanda iyi manyetik özelliklerini de korur.

- Biraz Daha Kalın Laminasyonlar:Yüksek hızlı tasarımlarda, hızlı dönüşün mekanik gerilimlerini karşılamak için kullanılır.

- Özel Alaşımlar:Aşırı zorlu ortamlar için genellikle yüksek ısıya veya sert koşullara dayanıklı malzemeler gereklidir.

Uzun vadeli dayanıklılık elde etmek için, rotor tasarımında mekanik dayanıklılık ve manyetik performans arasında bir denge kurulmalıdır.

Stator ve Rotor Katmanlama Yığınları Arasındaki Yapısal Farklılıklar

Geometri ve Boyutsal Farklılıklar

Stator laminasyonları genellikle şu özelliklere sahiptir:

- Daha Büyük Dış Çaplar:Sargıları yerleştirmek ve verimli manyetik akı dağılımını sağlamak için.

- İçeriye bakan yuvalar:Stator üzerindeki yuvalar, manyetik alanın üretildiği sargıları tutmak için içe doğru bakar.

- Sabit Montaj:Stator, dönme hareketi olmaksızın, güvenli bir şekilde yerine sabitlenmiştir.

Rotor laminasyonları tipik olarak şu özelliklere sahiptir:

- Daha Küçük Dış Çaplar:Rotor, statorun içine eşmerkezli olarak oturacak şekilde tasarlanmıştır.

- Dışa bakan yuvalar veya mıknatıs cepleri:Rotorun üzerindeki yuvalar veya mıknatıs cepleri, mıknatıs veya iletken yerleştirilmesi için dışa doğru bakar.

- Sıkı Eşmerkezlilik:Rotor laminasyonları, yüksek hızlı dönüş sırasında dengeyi korumak için hassas bir eşmerkezlilik ile tasarlanmıştır.

Mekanik Gereksinimler

Rotor laminasyon katmanları aşağıdakilere dayanmalıdır:

- Yüksek Santrifüj Kuvvetleri:Rotorun dönüş hızı nedeniyle, güçlü merkezkaç kuvvetlerine maruz kalır.

- Burulma Gerilimi:Tork iletiminden rotorun mekanik bileşenlerine kadar.

- Dinamik Titreşim:Yüksek hızda çalışma, dinamik titreşimlere ve potansiyel dengesizliğe yol açar.

Stator laminasyonları, rijitliği ve manyetik kararlılığı korumaya odaklanılarak, çok daha düşük mekanik gerilmelere maruz kalır.

Manyetik ve Elektriksel Performans Farklılıkları

Akı Dağılımı ve Manyetik Yol

Stator, motorun manyetik alanının birincil kaynağıdır, rotor ise bu alana tepki verir. Başlıca farklılıklar şunlardır:

- Stator Laminasyonları:Maksimum verimlilik için düzgün ve homojen bir manyetik akı yolu sağlamak üzere tasarlanmıştır.

- Rotor Katmanları:Özellikle dinamik koşullar altında akış varyasyonunu, sızıntıyı ve doygunluğu yönetmeye odaklanın.

Kayıp Özellikleri

Statorla ilgili kayıplar:

- Çekirdek Kaybı:Histerezis ve girdap akımlarından kaynaklanan kayıpları içerir.

- Bakır Kaybı:Stator sargılarındaki elektriksel dirençten kaynaklanmaktadır.

Rotorla ilgili kayıplar:

- Girdap Akımı Kaybı:Rotor çubuklarından veya mıknatıslardan.

- Kaymadan Kaynaklanan Isı:İndüksiyon motorlarında, kayma nedeniyle ilave ısı üretilir.

Etkin laminasyon tasarımı bu kayıpları en aza indirerek motorun sıcaklık artışını azaltır ve genel verimliliği artırır.

Üretim Süreci Farklılıkları

Damgalama ve Kesme Yöntemleri

Hem stator hem de rotor laminasyonları aşağıdaki yöntemler kullanılarak üretilir:

- Aşamalı Damgalama:Hassasiyet ve hızın çok önemli olduğu seri üretimde yaygındır.

- Lazer Kesim:Yüksek hassasiyet sağlamak için küçük partiler veya prototipler için kullanılır.

Ancak rotor laminasyonları, yüksek hızlı performans için kritik öneme sahip olan daha sıkı eş merkezlilik ve yuvarlaklık kontrolü gerektirir.

İstifleme ve Sabitleme Teknikleri

Yaygın istifleme yöntemleri şunlardır:

- Mekanik Kilitleme:Katmanların düzgün hizalanmasını ve sağlam olmasını sağlar.

- Lazer veya TIG Kaynağı:Genellikle rotor laminasyonlarında güçlü ve güvenli bağlantılar sağlamak için kullanılır.

- Yapıştırıcı Bağlama:Esas olarak mekanik kuvvetlerin daha düşük olduğu stator laminasyonlarında kullanılır.

Rotor gruplarının yüksek dönüş hızlarında hareket etmesini önlemek için daha güçlü sabitleme yöntemlerine ihtiyaç duyulmaktadır.

Tolerans ve Kalite Kontrol Odaklılık

Stator yığınları için kalite kontrolü şu konulara odaklanır:

- Yuva Doğruluğu:Doğru sarım yerleşimi için yuva boyutlarında hassasiyetin sağlanması.

- Burr Yüksekliği:Yalıtım bütünlüğü için çapak yüksekliğinin kontrol edilmesi.

- Yalıtım Bütünlüğü:Üretim sırasında yalıtım malzemesine herhangi bir zarar gelmesini önlemek.

Rotor yığınlarının odak noktası:

- Çıkış:Mil merkezinden sapmanın en aza indirilmesini sağlamak.

- Denge:Titreşimleri en aza indirgemek için hassas denge sağlamak.

- Mil Deliği Eşmerkezliliği:Rotor stabilitesi için mükemmel eşmerkezliliğin korunması.

Montaj Hususları

Stator Yığın Tertibatı

Stator montajı sırasında dikkate alınması gereken başlıca hususlar şunlardır:

- Sarma İşlemleriyle Uyumluluk:Sarma işlemi sırasında uygun yuva boyutlarının ve yalıtımın sağlanması.

- Yalıtım Hasarından Kaçınma:Kısa devreleri veya verimsizlikleri önlemek.

- Etkin Isı Transferinin Sağlanması:Çalışma sırasında oluşan ısının uygun şekilde dağıtılmasını sağlamak.

Rotor Yığın Tertibatı

Rotor montajı genellikle şunları içerir:

- Şaftlara Presle Takma:Hizalama ve güvenli sabitlemenin sağlanması.

- Alüminyum veya Bakır Döküm:İndüksiyon motoru rotorlarında yaygındır.

- Dinamik Dengeleme İşlemleri:Yüksek dönüş hızları nedeniyle rotor montajı için gereklidir.

Rotor montajı genellikle stator montajına göre daha karmaşık ve maliyetlidir.

Uygulamaya Dayalı Farklılıklar

İndüksiyon Motorları

- Stator:Sargı verimliliğini ve ısı dağılımını optimize etmek için tasarlanmıştır.

- Rotor:Yüksek termal ve mekanik gerilmelere dayanacak şekilde sincap kafesi yapısına sahiptir.

BLDC ve PMSM Motorları

- Stator:Verimliliğin sağlanması için yüksek kanal dolumu ve hassas sarım gereklidir.

- Rotor:Güvenli mıknatıs tutma özelliğine ve merkezkaç kuvvetlerine karşı dirence odaklanmaktadır.

Servo ve Yüksek Hızlı Motorlar

- Stator:Minimum enerji israfı için ultra düşük kayıplı laminasyonlar kullanır.

- Rotor:İstikrarlı yüksek hızlı performans sağlamak için olağanüstü denge ve mekanik dayanıklılık gerektirir.

Karşılaştırma Tablosu: Stator ve Rotor Laminasyon Katmanları

| Bağlanmak | Stator Laminasyon Yığını | Rotor Laminasyon Yığını |

| Birincil Rol | Manyetik alan oluşturmak | Akıyı torka dönüştürün |

| Hareket | Sabit | Dönen |

| Mekanik Gerilim | Düşük | Çok Yüksek |

| Yuva Yönlendirmesi | İçeriye | Dışsal/İçsel |

| Tasarım Odak Noktası | Manyetik verimlilik | Mekanik dayanım |

| Montaj Karmaşıklığı | Ilıman | Yüksek |

Ortak Tasarım Zorlukları ve Çözümleri

| Meydan okumak | Stator Yığın Çözümü | Rotor Yığın Çözümü |

| Aşırı Isı | Daha ince laminasyonlar, daha iyi soğutma | Daha iyi denge, daha iyi ısı dağılımı |

| Gürültü ve Titreşim | Yuva geometrisi optimizasyonu | Hassas dengeleme |

| Yığın Gevşetme | Birbirine kenetlenen veya bağlanan | Kaynak veya büzme yöntemiyle birleştirme |

Üreticiler Laminasyon Katmanlarını Nasıl Optimize Ediyor?

Üreticiler laminasyon katman performansını şu yöntemlerle optimize eder:

- Gelişmiş Takım ve Kalıp Tasarımı:Her bir bileşende hassasiyetin sağlanması.

- Yüksek Hassasiyetli Damgalama Ekipmanları:Tutarlılığı en üst düzeye çıkarmak ve israfı azaltmak.

- Otomatik İstifleme ve Kontrol:Üretim hızını ve doğruluğunu artırmak.

- Uygulamaya Özel Özelleştirme:Motorun özel ihtiyaçlarına göre yığınların özelleştirilmesi.

Motor tasarımcıları ve laminasyon tedarikçileri arasındaki işbirliği, geliştirme süresini ve maliyetini azaltır.

Motorunuz İçin Doğru Laminasyon Katmanını Nasıl Seçersiniz?

Başlıca seçim faktörleri şunlardır:

- Motor Tipi ve Çalışma Hızı:Laminasyon yığınının gereksinimlerini belirlemeye yardımcı olur.

- Güç Yoğunluğu ve Verimlilik Hedefleri:Malzeme ve tasarım seçimlerini etkiler.

- Çevresel Koşullar:Yalıtım ve malzeme seçimini etkiler.

- Üretim Hacmi ve Maliyet Kısıtlamaları:Üretim süreçlerinin seçimini etkiler.

Doğru laminasyon katmanını seçmek, motorun tüm yaşam döngüsünü etkileyen stratejik bir karardır.

Gelecek Trendler

Laminasyon katman tasarımında ortaya çıkan yeni trendler şunlardır:

- Ultra İnce Laminasyonlar:Yüksek frekanslı motorlar için, kompakt tasarımlarda performansı iyileştirme.

- Gelişmiş Bağlama Teknolojileri:Laminasyonların daha verimli bir şekilde sabitlenmesini sağlayan yöntemler sunuyoruz.

- Elektrikli Araç ve Havacılık Motorları için Optimize Edilmiş Malzemeler:Özel ortamlarda daha yüksek performans gerektiren motorlar için.

- Saç tokası ve düz tel sarım sistemleriyle entegrasyon:Motor sargılarında verimliliği artırır.