Elektrik motoru ve jeneratör üretiminde motor laminasyon istifleme, verimliliği, manyetik performansı, mekanik dayanıklılığı ve üretim maliyetini doğrudan etkileyen kritik bir süreçtir.

İster yüksek verimli elektrikli araç motorlarına, ister dayanıklı endüstriyel tahrik sistemlerine odaklanan bir uygulama geliştirin, doğru istifleme yöntemini seçmek performans hedeflerini belirleyebilir.

Hızlı Bir Karşılaştırma Tablosu

| İstifleme Yöntemi | Temel Odak Noktası | En İyisi İçin |

| Kalıp İçi Tutkal Dağıtımı | Yapıştırıcı bağlama | Yüksek hassasiyetli ve düşük kayıplı çekirdekler |

| Kalıp Dışı Tutkal Dağıtımı | Esnek yapıştırıcı uygulaması | Küçük-orta ölçekli seri üretim |

| İlerleyici Kalıp Kendiliğinden Kilitlenen | Mekanik kilitleme | Yüksek hacimli, yüksek verimli |

| Bileşik Kalıp Tek Zımbalı Kendinden Kilitli | Birleştirilmiş istifleme ve şekillendirme | Son derece yüksek hacimli hatlar |

| Perçin İstifleme | Mekanik bağlantı elemanı | Basit, sağlam motorlar |

| Kaynak İstifleme | Metalurjik bağlama | Yüksek gerilimli, yüksek hızlı motorlar |

| Kendinden Yapışkanlı İstifleme | Önceden kaplanmış yapışkan katmanlar | Kompakt ve orta boy motorlar |

| Cıvata İstifleme | Tersine çevrilebilir sıkıştırma | Prototipleme ve test etme |

| Toka/Sıkıştırma İstifleme | Dış mekanik basınç | Geçici montaj ve laboratuvarlar |

| Alüminyum döküm/Bakır döküm istifleme | Metal kapsülleme | Rotorlar ve entegre döküm gövdeler |

Kalıp İçi Tutkal Dağıtımı

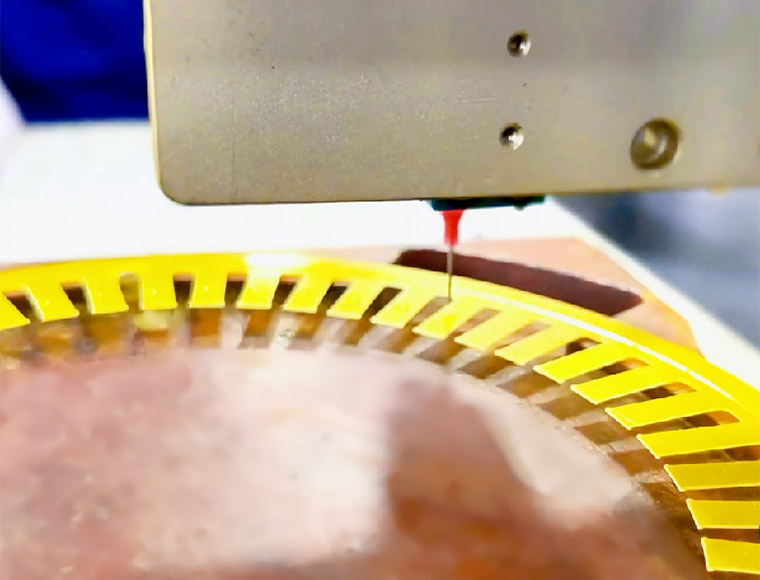

Kalıp içi yapıştırıcı dağıtımı, montaj sırasında yapıştırıcıyı doğrudan istifleme kalıbının içine uygular. motor laminasyonlarıKalıba girdikten sonra, kontrollü basınç düzgün bir yapışmayı sağlar ve bu da yüksek verimlilikli, düşük kayıplı motor çekirdekleri için uygun hassas bir istif geometrisiyle sonuçlanır.

Kalıp içi tutkal dağıtımı genellikle üst düzey motor serilerinde bulunur. Düzgün tutkal uygulaması ve kontrollü sıkıştırma, lehim akışı süreksizliklerini ve gürültüyü en aza indirmeye yardımcı olur.

| Artıları | Dezavantajlar |

| Mükemmel istif hizalaması | Daha yüksek kalıp ve ekipman maliyeti |

| Çekirdek kaybının azaltılması | Hassas yapıştırıcı kontrolü gerektirir. |

| Daha iyi mekanik stabilite | Daha uzun kurulum ve bakım |

Kalıp Dışı Tutkal Dağıtımı

Kalıp dışı yapıştırıcı uygulama yöntemi, laminasyonlara istifleme ve presleme işleminden önce kalıbın dışında yapıştırıcı uygular. Bu yöntem, yapıştırıcı türü ve miktarında esneklik sağlar ancak operatör becerisine ve işlem prosedürlerine daha fazla önem verilmesini gerektirir.

Bu yöntem genellikle küçük ölçekli üretimde veya karma model hatlarında kullanılır. Kalıp içi sistemlere göre daha az sermaye gerektirir ancak hizalama ve tutkal dağılımını korumak için kalite denetimi gerektirir.

| Artıları | Dezavantajlar |

| Esnek yapıştırıcı seçimi | Kalıp içi üretime göre daha düşük hizalama doğruluğu |

| Daha kolay bakım | Daha uzun döngü süresi |

| Daha düşük takım maliyeti | Potansiyel yapıştırıcı tutarsızlığı |

Progresif Kalıp Kendiliğinden Kilitlenen Yığınlama

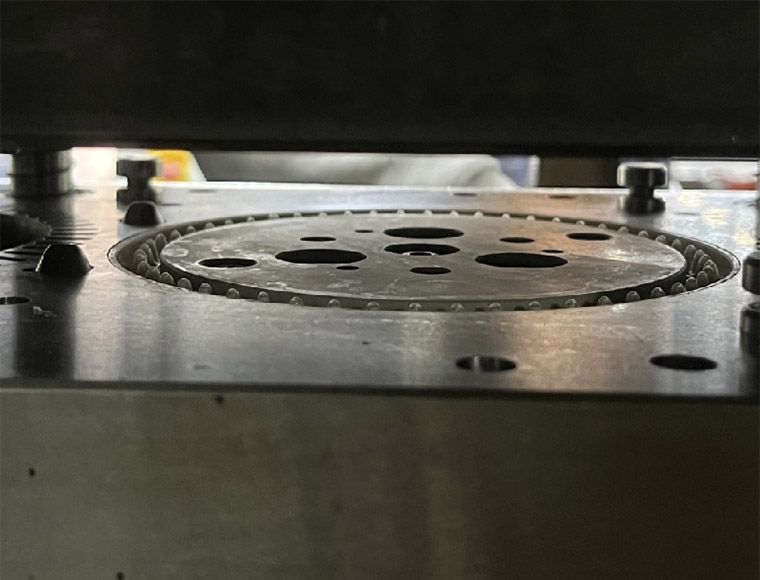

Aşamalı kalıplama yöntemiyle kendiliğinden kilitlenen istifleme sistemi, laminasyonları aşamalı bir kalıp vasıtasıyla birbirine kilitler ve yapıştırıcı veya bağlantı elemanlarına olan ihtiyacı ortadan kaldırır.

Bu yaklaşım, standartlaştırılmış parçalarla yüksek hacimli üretimde üstün performans gösterir. Dahili kilitleme özellikleri, ek malzeme gerektirmeden mekanik stabilite sağlayarak çevrim süresini ve işçilik maliyetlerini azaltır.

| Artıları | Dezavantajlar |

| Çok hızlı aktarım | Birbirine kenetlenen tasarım, geometriyi sınırlandırır. |

| Yapıştırıcıya gerek yok. | Yüksek hassasiyetli takım gereklidir. |

| Güvenilir yığın kalitesi | Pahalı kalıp geliştirme |

Bileşik Kalıp Tek Zımbalı Kendinden Kilitli İstifleme

Bileşik kalıp tek zımba ile kendiliğinden kilitlenen presleme yöntemiyle, şekillendirme ve istifleme işlemleri bileşik kalıp ve tek zımba hareketi kullanılarak eş zamanlı olarak gerçekleşir. Bu yöntem, işlem adımlarını en aza indirir ve verimliliği en üst düzeye çıkarır.

Ultra yüksek hacimli motor gövdeleri için ideal olan bu yöntem, mevcut en hızlı istifleme işlemlerinden birini sunar, ancak alet karmaşıklığı oldukça yüksektir.

| Artıları | Dezavantajlar |

| Son derece yüksek üretim verimliliği | Çok yüksek takım maliyeti |

| Minimum işlem hataları | Sınırlı tasarım esnekliği |

| Yüksek istif tutarlılığı | Kalıp geliştirme süreci uzun sürüyor. |

Perçin istifleme

Perçinleme yöntemi, laminasyonların önceden delinmiş deliklerle hizalanmasını ve yığını sıkıştırmak için deforme edilmiş perçinlerin yerleştirilmesini içerir. Geleneksel bir mekanik sabitleme yöntemidir.

Yüksek verimlilik gerektiren tasarımlarda daha az yaygın olsa da, perçinleme yöntemi, sağlam yapının en yüksek performans gereksinimlerinden daha önemli olduğu geleneksel endüstriyel motorlarda hala kullanılmaktadır.

| Artıları | Dezavantajlar |

| Basit ve güvenilir | Gövdeye ağırlık katar |

| Düşük başlangıç takım maliyeti | Çekirdek kaybını artırabilir |

| İyi mekanik dayanıklılık | Titreşim ve gürültü potansiyeli |

Kaynak istifleme

Kaynakla birleştirme yöntemi, direnç kaynağı veya lazer kaynağı gibi teknikler kullanarak laminasyonları bir araya getirir. Ek yapıştırıcılara veya mekanik bağlantı elemanlarına gerek kalmadan, kaynak noktaları laminasyonları bütünleşik bir çekirdek haline getirir.

Kaynaklı yığınlar, ağır sanayi tahrik sistemleri gibi yüksek hızlı ve yüksek gerilimli uygulamalarda yaygındır. Özellikle lazer kaynağı, manyetik bozulmayı ve deformasyonu azaltan hassas ısı yönetimi sağlar.

| Artıları | Dezavantajlar |

| Güçlü mekanik bağ | Isı, laminasyonları deforme edebilir. |

| Ek bileşen yok. | Kaynak ekipmanları pahalıdır. |

| Yüksek stresli operasyonlar için uygundur. | Hassas proses kontrolüne ihtiyaç duyulmaktadır. |

Kendiliğinden Yapışkanlı İstifleme

Kendinden yapışkanlı istifleme, ısı veya basınç altında aktifleşen yapıştırıcıya sahip önceden kaplanmış laminasyonlar kullanır. Bu, ayrı bir yapıştırıcı dağıtım sistemine olan ihtiyacı ortadan kaldırır ve istiflemeyi basitleştirir.

Kompakt ve tüketici tipi motor tasarımlarında sıklıkla kullanılan kendinden yapışkanlı istifleme, montaj karmaşıklığını azaltır. Montaj adımlarının azaltılması ve temizliğin öncelikli olduğu orta performanslı motorlar için uygundur.

| Artıları | Dezavantajlar |

| Temiz ve basitleştirilmiş süreç | Yapıştırıcı, yüksek sıcaklık kullanımını sınırlandırır. |

| Tekdüze bağlama | Yapışkan yaşlanma riski |

| Daha düşük ekipman maliyeti | Kaynak işlemine göre daha düşük mekanik dayanım. |

Cıvata istifleme

Cıvata istifleme yöntemi, laminasyonları hizalanmış deliklerden geçen cıvata ve somunlarla birbirine sabitler. Bu yöntem, istiflerin sökülebilmesine olanak tanır; bu da prototipler ve test ortamlarında kullanışlıdır.

Cıvata istifleme, esneklik ve servis kolaylığı sunar ancak işçilik yoğunluğu ve yapıştırılmış veya kaynaklı istiflemelere kıyasla daha düşük manyetik performansı nedeniyle seri üretimde nadiren kullanılır.

| Artıları | Dezavantajlar |

| Kolay monte edilir ve demonte edilir. | Ağırlık ve boyut katar. |

| Ayarlanabilir istif uzunluğu | Zaman alıcı montaj |

| Ar-Ge için ideal | Zayıf manyetik özellikler |

Toka veya Kelepçeleme Yığma

Toka veya kelepçe ile istifleme yöntemi, laminasyonları tutkal, kaynak veya kalıcı bağlantı elemanları kullanmadan bir arada tutmak için harici kelepçeler veya bantlar kullanır. Bu yöntem genellikle test, geçici montaj veya laboratuvar ortamlarında görülür.

Sıkıştırma yöntemleri hızlı montaj ve demontaj imkanı sunar, ancak yüksek hızlarda veya sıcaklıklarda çalışan üretim motorları için gerekli olan uzun vadeli mekanik güvenilirliğe sahip değildirler.

| Artıları | Dezavantajlar |

| Hızlı ve geri döndürülebilir montaj | Dengesiz basınç oluşabilir. |

| Kalıcı yapıştırma gerekmez. | Kelepçeler boyut ve maliyeti artırır. |

| Yeniden kullanılabilir armatürler | Sınırlı uzun vadeli istikrar |

Alüminyum Döküm veya Bakır Döküm İstifleme

Eritilmiş bakır veya alüminyum etrafına dökülür. laminasyon yığınıAlüminyum döküm veya bakır döküm istifleme yönteminde, bu yöntem sadece laminasyonları sabitlemekle kalmaz, aynı zamanda birçok indüksiyon motorunda rotor çubuklarını ve uç halkalarını eş zamanlı olarak entegre eder.

Döküm yöntemleri, birçok AC indüksiyon motorunda rotor üretiminin ayrılmaz bir parçasıdır ve üstün iletkenlik ve mekanik bütünlük sunar. Dezavantajı ise termal kontrol ve özel döküm ekipmanına duyulan ihtiyaçtır.

| Artıları | Dezavantajlar |

| Son derece güçlü mekanik bağ | Laminasyonlarda yüksek termal gerilim |

| Mükemmel elektrik performansı (Cu) | Karmaşık ve pahalı ekipman |

| Entegre üretim aşaması | Isı ile potansiyel bozulma |

Doğru Yöntemi Seçmek

İdeal istifleme yönteminin seçimi çeşitli faktörlere bağlıdır:

Performans ve Verimlilik

- Düşük çekirdek kaybı önceliği:Kalıp İçi Yapıştırıcı, Aşamalı Kendiliğinden Kilitlenen, Kendinden Yapışkanlı

- Yapısal dayanıklılık önceliği:Kaynak, Döküm

- Dengeli performans:Dış Kalıp Yapıştırıcısı, Bileşik Kalıp Tek Zımba

Üretim Hacmi

- Yüksek hacim:Aşamalı Kalıp, Bileşik Kalıp Tek Zımba

- Orta hacim:İç/Dış Kalıp Yapıştırıcısı, Kendinden Yapışkanlı

- Düşük hacimli / Ar-Ge:Cıvata, Sıkıştırma

Maliyet ve Aletler

- Düşük kalıp maliyeti:Perçin, Cıvata, Sıkıştırma

- Ilıman:Kalıp Dışı Yapıştırıcı, Kendinden Yapışkanlı

- Yüksek kalıp maliyeti:Kalıp İçi Tutkal, Aşamalı ve Bileşik Kalıp, Döküm

Tasarım Esnekliği

- Yüksek esneklik:Kalıp Dışı Tutkal, Cıvata, Sıkıştırma

- Ilıman:Kendinden Yapışkanlı

- Sınırlı esneklik:Kendiliğinden Kilitlenen ve Döküm