I motori ad alta velocità alimentano applicazioni impegnative come veicoli elettrici, compressori, mandrini e apparecchiature aerospaziali, dove piccole debolezze nei nuclei di statore e rotore possono causare perdite, surriscaldamento, vibrazioni o guasti. In queste progettazioni, la selezione dei materiali, lo spessore della laminazione, la struttura e la precisione di fabbricazione determinano direttamente le prestazioni elettromagnetiche, la resistenza meccanica, il rumore e l’efficienza.

Selezione dei materiali per nuclei di statori e rotori ad alta velocità

La selezione dei materiali è una delle decisioni più critiche per l’alta velocità nuclei dello statore e del rotoreIl materiale deve soddisfare due esigenze opposte:

- Eccellenti proprietà magnetiche per basse perdite di ferro ed elevata efficienza.

- Adeguata resistenza alla fatica e resistenza meccanica per sopportare forze centrifughe ad alta velocità di rotazione.

Materiali comuni per nuclei ad alta velocità

Materiali tipici utilizzati nell’alta velocità lamierini dello statore e del rotoreincludono:

- Acciaio al silicio non orientato (acciaio elettrico):Il cavallo di battaglia per molti settori industriali e QUESTOMotori. Il contenuto di silicio riduce le perdite nel nucleo e aumenta la resistenza elettrica. I gradi avanzati sono ottimizzati per alte frequenze e basse perdite.

- Acciai al silicio ad alta resistenza:Leghe speciali che bilanciano basse perdite con un più elevato limite di snervamento, ideali per rotori che funzionano a decine di migliaia di giri al minuto.

- Leghe di ferro e cobalto:Offrono una densità di flusso di saturazione molto elevata e una buona resistenza meccanica, e sono utilizzati in applicazioni aerospaziali o ad altissima velocità in cui la densità di potenza è fondamentale.

- Leghe nichel-ferro:Utilizzato quando sono richieste perdite di nucleo molto basse ed elevata permeabilità, solitamente in applicazioni speciali ad alta frequenza o di precisione.

Dal punto di vista del produttore, è necessario essere in grado di consigliare materiali diversi in base all’intervallo di velocità, alla coppia richiesta e all’obiettivo di costo del cliente. Ad esempio, un motore di trazione per veicoli elettrici da 12.000-20.000 giri/min può spesso utilizzare acciaio elettrico di alta qualità, mentre il rotore di un compressore da 60.000-100.000 giri/min potrebbe richiedere leghe più resistenti e rinforzi aggiuntivi.

Parametri chiave dei materiali da valutare

Quando valutano i materiali del nucleo per i motori ad alta velocità, i progettisti tengono conto di:

- Perdita del nucleo (W/kg) alla frequenza target e alla densità di flusso

- Densità di flusso di saturazione (Tesla)

- Resistenza allo snervamento e alla trazione (MPa)

- Modulo di Young (rigidità)

- Conduttività termica e temperatura massima di esercizio

- Tipo di rivestimento e resistenza interlaminare

Un produttore di nuclei ad alte prestazioni dovrebbe conservare schede tecniche dei materiali e registri dei test per diverse qualità ed essere disposto a fornire campioni in tempi brevi, in modo che gli OEM dei motori possano confrontare perdite e prestazioni meccaniche nelle loro specifiche condizioni operative.

Spessore della laminazione e requisiti di isolamento

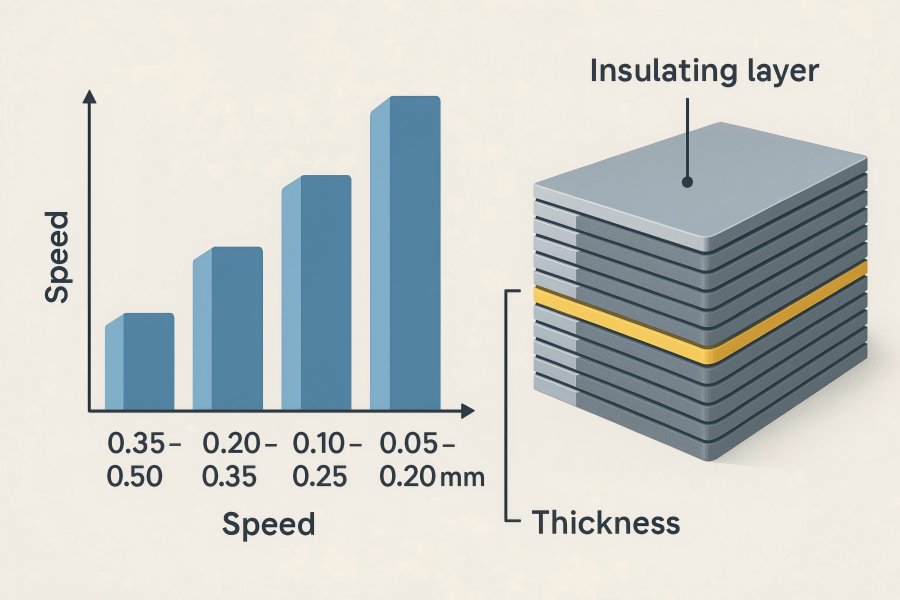

Nei motori ad alta velocità, lo spessore delle lamiere influisce direttamente sulle perdite per correnti parassite. All’aumentare della frequenza (a causa della maggiore velocità e spesso della maggiore frequenza elettrica), le correnti parassite aumentano rapidamente; lamiere più sottili contribuiscono a bloccare queste correnti e a ridurre il riscaldamento.

Intervalli tipici di spessore di laminazione

Di seguito è riportata una tabella comparativa semplificata che mostra come lo spessore della laminazione viene spesso scelto per diverse gamme di velocità del motore (le scelte effettive dipendono dal design e dal materiale):

| Gamma di velocità (giri/min) | Frequenza elettrica tipica* | Intervallo di spessore di laminazione comune (mm) |

| 1.500: 3.000 | Da basso a medio | 0,35: 0,50 |

| 3.000: 10.000 | Medio | 0,20: 0,35 |

| 10.000: 30.000 | Da medio ad alto | 0,10: 0,25 |

| oltre 30.000 | Da alto a molto alto | 0,05: 0,20 |

Lamierini più sottili riducono le perdite per correnti parassite, ma aumentano la difficoltà di produzione. Gli stampi devono essere precisi e resistenti all’usura; la manipolazione deve essere attenta a evitare deformazioni; l’impilamento e l’incollaggio devono garantire una rigidità sufficiente. Per un produttore di statori e rotori, la capacità di lavorare lamierini di 0,10 mm o anche più sottili diventa un vantaggio competitivo fondamentale nel mercato dell’alta velocità.

Importanza dell’isolamento interlaminare

Per evitare il contatto elettrico tra le piastre, a ogni laminazione viene applicato uno strato isolante.

Buon isolamento:

- Riduce i loop di correnti parassite tra le laminazioni

- Previene i punti caldi e il surriscaldamento localizzato

- Fornisce protezione dalla corrosione

Tuttavia, i rivestimenti devono anche resistere alla pressatura, all’impilamento e alle alte temperature durante il funzionamento senza fessurarsi o sfaldarsi. I progetti ad alta velocità richiedono spesso tipologie di rivestimento di alta qualità con elevata classe termica e buona robustezza meccanica.

Controllo delle sbavature e qualità del bordo

Nei motori ad alta velocità, l’altezza delle bave e i danni ai bordi non sono solo problemi elettromagnetici, ma anche meccanici. Un’eccessiva presenza di bave può causare:

- Aumento delle perdite locali e del riscaldamento

- Cortocircuito tra le lamine se le sbavature perforano il rivestimento

- Concentrazione di stress e potenziali punti di innesco di cricche

I produttori devono controllare rigorosamente l’altezza delle sbavature (ad esempio ≤0,02 mm o inferiore, a seconda dell’applicazione) e utilizzare metodi di sbavatura, manutenzione degli utensili e ispezione adeguati per garantire la qualità.

Resistenza meccanica e integrità strutturale

All’aumentare della velocità del rotore, la forza centrifuga su ogni pezzo di acciaio e magnete aumenta con il quadrato della velocità. A regimi molto elevati, la resistenza meccanica diventa importante tanto quanto le prestazioni elettromagnetiche.

Resistenza allo scoppio del rotore

Per i rotori ad alta velocità, i progettisti calcolano la velocità di scoppio, ovvero la velocità teorica alla quale il rotore si romperebbe meccanicamente sotto carico centrifugo puro. La velocità operativa deve essere significativamente inferiore a questa velocità di scoppio, con un margine di sicurezza sufficiente.

I fattori che influenzano la resistenza allo scoppio includono:

- Resa del materiale e resistenza finale

- Diametro esterno del rotore e spessore radiale della pila di laminazione

- Progettazione del mozzo e collegamento dell’albero

- Presenza di fessure magnetiche e caratteristiche di indebolimento

I produttori possono fornire assistenza proponendo geometrie di laminazione ottimizzate, transizioni più fluide e metodi di impilamento migliorati per ridurre al minimo le concentrazioni di stress.

Caratteristiche di riduzione dello stress e incollaggio del rotore

Per ottenere robustezza sia elettromagnetica che meccanica, le lamiere del rotore possono includere:

- Fessure o fori per lo scarico delle sollecitazioni in sezioni pesanti

- Angoli accuratamente arrotondati nelle tasche magnetiche

- Chiavi, perni o saldature assiali o radiali per mantenere rigide le pile

Anche il metodo di impilamento e incollaggio è importante: interblocco, saldatura, incollaggio con adesivo o calettamento sotto un manicotto. Per i rotori ad alta velocità, l’uniformità dell’incollaggio e il minimo sbilanciamento sono fondamentali.

Rigidità del nucleo dello statore

Di solito lo statore non è in rotazione, ma nelle applicazioni ad alta velocità, vibrazioni e NVH (rumore, vibrazioni, durezza) sono importanti. Un nucleo dello statore debole o scarsamente supportato può vibrare sotto l’azione di forze elettromagnetiche, causando rumore, affaticamento e guasti prematuri. Un adeguato spessore del controferro, una robusta connessione del telaio e un impilamento preciso contribuiscono a migliorare la rigidità dello statore e a ridurre le vibrazioni.

Ottimizzazione della geometria del nucleo e della progettazione delle fessure

La geometria dei nuclei dello statore e del rotore, in particolare la progettazione delle scanalature, ha un impatto diretto su coppia, efficienza, perdite e rumore.

Forma della scanalatura dello statore e design dei denti

I motori ad alta velocità utilizzano spesso forme di scanalatura ottimizzate per ridurre perdite e rumore:

- Slot semichiusi per ridurre le armoniche e il rumore delle slot

- Punte dei denti sagomate per controllare la densità del flusso e ridurre la saturazione locale

- Apertura corretta dello slot per bilanciare la producibilità e le prestazioni elettromagnetiche

La larghezza dei denti e lo spessore del controferro devono essere selezionati con cura. Se i denti sono troppo stretti, potrebbero saturarsi sotto carichi elevati. Se il controferro è troppo sottile, il percorso del flusso si ostruisce e aumentano le perdite. Se tutti i componenti sono troppo spessi, il nucleo diventa pesante e costoso.

Numero di slot del rotore e inclinazione

La progettazione del rotore varia a seconda del tipo di motore (a induzione, a magneti permanenti, a riluttanza sincrona, ecc.), ma in tutti i casi il numero di cave e l’inclinazione devono essere coordinati con lo statore per ridurre l’ondulazione di coppia e il rumore.

- Inclinando le fessure del rotore o dello statore è possibile ridurre la coppia di attrito e l’ondulazione di coppia, fattori importanti per un funzionamento silenzioso ad alta velocità.

- Il numero di slot e di poli influisce sul contenuto armonico e deve essere scelto in modo da evitare ordini armonici problematici che aumentano perdite e vibrazioni.

In qualità di produttore, potresti non progettare la geometria elettromagnetica, ma puoi influenzarla fornendo una prototipazione rapida e utensili flessibili, in modo che i progettisti possano testare diverse geometrie e convergere rapidamente su un progetto ottimizzato.

Opzioni della tecnologia del rotore per motori ad alta velocità

Nei motori ad alta velocità, il rotore è il componente meccanicamente più critico. Vengono utilizzate diverse tecnologie per il nucleo del rotore, a seconda della velocità, della coppia e del costo.

Rotori laminati con manicotti

Per i motori a magneti permanenti ad alta velocità, sono comuni i rotori laminati con manicotti. I magneti sono inseriti in tasche superficiali o interne del nucleo del rotore, composto da lamierino magnetico laminato. Per evitare che i magneti fuoriescano ad alta velocità, un manicotto non magnetico viene calettato attorno al rotore.

I materiali più comuni per le maniche sono:

| Materiale della manica | Caso d’uso tipico | Vantaggi | Considerazioni |

| Fibra di carbonio | Rotori PM ad altissima velocità | Altissima resistenza, bassa densità | Produzione più complessa, costi |

| Inconel / leghe | Ambienti ad alta temperatura e ad alto stress | Buona resistenza alle alte temperature | Maggiore densità e costo |

| Acciaio inossidabile | Rotori a media velocità, applicazioni generali | Buona lavorabilità, resistenza alla corrosione | Perdite maggiori se troppo spesse |

| Titanio | Applicazioni ad alta velocità e sensibili al peso | Buon rapporto resistenza-peso | Costoso, più difficile da lavorare |

La progettazione del manicotto deve bilanciare attentamente lo stress del cerchio, l’espansione della temperatura, la ritenzione del magnete e le prestazioni elettromagnetiche (maniche troppo spesse possono ridurre il flusso dell’intercapedine d’aria).

Rotori pieni e a gabbia di scoiattolo

I motori a induzione possono utilizzare:

- Rotori laminati con gabbie in alluminio pressofuso o rame

- Progetti di rotori solidi per applicazioni ad altissima frequenza o speciali

Per i motori a induzione ad alta velocità, la forma della barra della gabbia, il design dell’anello terminale e la geometria della cava del rotore influiscono sul riscaldamento del rotore, sulla coppia di spunto e sulla resistenza meccanica. I produttori di nuclei rotorici devono garantire tolleranze dimensionali ristrette in modo che la fusione della gabbia o l’inserimento della barra siano uniformi e ben bilanciati.

Equilibrio e prestazioni dinamiche

Anche un rotore progettato alla perfezione può rompersi nella pratica se non è correttamente bilanciato. I produttori spesso forniscono:

- Pre-bilanciamento di pile di rotori nudi

- Superfici di riferimento o cave per chiavette per l’equilibratura finale in fabbrica di motori

Le applicazioni ad alta velocità possono richiedere più fasi di bilanciamento (bilanciamento approssimativo della pila, bilanciamento finale dopo l’inserimento del magnete e il montaggio del manicotto).

Raffreddamento e gestione termica dei nuclei dei motori

I motori ad alta velocità presentano un’elevata densità di perdite in un volume relativamente piccolo. I nuclei dello statore e del rotore generano calore dalle perdite di ferro e dalle correnti parassite. Senza un adeguato raffreddamento, la temperatura aumenta rapidamente, con conseguenti:

- Maggiore resistenza negli avvolgimenti (maggiore perdita di rame)

- Forza magnetica ridotta (per motori PM)

- Durata ridotta dell’isolamento

- Aumento della temperatura dei cuscinetti e degradazione del lubrificante

Metodi di raffreddamento attorno al nucleo dello statore

Le strategie di raffreddamento più comuni includono:

- Camicie d’acqua integrate nell’alloggiamento attorno allo statore

- Raffreddamento a spruzzo d’olio o a camicia d’olio per motori di trazione ad alta velocità o aerospaziali

- Raffreddamento ad aria forzata in applicazioni meno impegnative

Il nucleo dello statore deve avere una superficie di contatto sufficiente e un metodo di assemblaggio adeguato (ad esempio, l’inserimento a pressione nel telaio) per trasmettere efficacemente il calore al mezzo di raffreddamento.

Raffreddamento del rotore e dell’albero

Il raffreddamento del rotore è più difficile. Alcuni progetti ad alta velocità utilizzano:

- Percorsi del flusso d’aria interno nel rotore e nell’albero

- Spruzzare l’olio di raffreddamento diretto sulle estremità del rotore

- Materiali ad alta conduttività termica per distribuire il calore in modo più uniforme

I produttori di nuclei possono contribuire progettando condotti di ventilazione, fori assiali o radiali e ottimizzando il contatto tra le lamiere del rotore e l’albero, a patto che queste caratteristiche non indeboliscano in modo critico la resistenza meccanica.

Considerazioni sull’analisi termica

La gestione termica è strettamente legata alla selezione dei materiali e allo spessore della laminazione. Sebbene i progettisti eseguano spesso simulazioni agli elementi finiti, dipendono comunque dai dati accurati sulle perdite e sulle proprietà del nucleo forniti dal produttore. Fornire dati di test di alta qualità e supportare la convalida dei test termici crea fiducia e rafforza la cooperazione a lungo termine.

Tecniche di produzione avanzate

Per i nuclei di statore e rotore utilizzati nei motori ad alta velocità, la tecnologia di produzione rappresenta un importante fattore di differenziazione tra i fornitori.

8.1 Stampaggio ad alta velocità e utensili di precisione

I motori ad alta velocità spesso richiedono:

- Laminazioni di spessore sottile (0,10–0,25 mm o meno)

- Tolleranze dimensionali ristrette

- Bassa altezza della bava e minima distorsione

Ciò richiede stampi di alta qualità realizzati con materiali resistenti all’usura e attrezzature di stampaggio all’avanguardia in grado di funzionare in modo stabile a un elevato numero di colpi al minuto. La manutenzione degli utensili, la lubrificazione e il monitoraggio del processo sono essenziali per mantenere la qualità costante anche su lotti di lunga durata.

Taglio laser per prototipi e piccoli lotti

Per i prototipi e i motori ad alta velocità di piccole dimensioni, viene spesso utilizzato il taglio laser:

- Nessun costo di attrezzaggio

- Iterazione rapida del design

- Elevata flessibilità di forma

Tuttavia, il taglio laser può comportare una rugosità dei bordi leggermente maggiore o zone alterate dal calore, pertanto i produttori devono controllare attentamente i parametri e ispezionare la qualità dei bordi, soprattutto nel caso di fogli molto sottili.

Impilamento, giunzione e assemblaggio del nucleo

I metodi di impilamento del nucleo dello statore e del rotore includono:

- Laminazioni ad incastro/auto-rivettanti

- Saldatura (tig, laser, saldatura a punti) sul diametro esterno o interno

- Nuclei incollati utilizzando adesivi speciali tra le laminazioni

- Rivetti o perni per bloccaggio meccanico

Per i motori ad alta velocità, i nuclei saldati e incollati sono comuni perché offrono elevata rigidità e un buon comportamento alle vibrazioni. Tuttavia, il controllo di processo deve evitare distorsioni eccessive o surriscaldamenti locali che potrebbero degradare le proprietà del materiale.

Controllo e ispezione delle tolleranze

Le principali tolleranze geometriche includono:

- Diametri esterni e interni

- Larghezza e posizione della fessura

- Altezza della pila

- Concentricità e planarità

I produttori dovrebbero utilizzare CMM (macchine di misura a coordinate), sistemi di ispezione ottica e sistemi di misurazione automatizzati per garantire che tutti i componenti rimangano entro le tolleranze specificate, garantendo prestazioni elettromagnetiche costanti e un facile assemblaggio.

Test, convalida e valutazione delle prestazioni ad alta velocità

I nuclei dei motori ad alta velocità devono superare test più rigorosi rispetto ai modelli standard. Questo tutela sia la reputazione del produttore che quella dell’utente finale.

Perdita del nucleo e test magnetici

Prima dell’assemblaggio, le lamiere o le pile dello statore e del rotore vengono testate per:

- Perdita del nucleo a frequenza e densità di flusso rilevanti

- Permeabilità e curve BH

- Qualità del rivestimento e resistenza interlaminare

Ciò garantisce che il materiale e il processo selezionati soddisfino le aspettative del progettista.

Prove meccaniche e di scoppio

Per i rotori ad alta velocità, i test meccanici sono essenziali:

- Test di rotazione in cui il rotore viene portato alla velocità operativa massima o oltre in un ambiente controllato

- Prove di scoppio per rotori campione, portate fino al fallimento per verificare i margini di resistenza

- Prove di resistenza dell’albero e del mozzo

Questi test dimostrano che il progetto può funzionare in sicurezza nell’intervallo di velocità definito.

Bilanciamento dinamico e valutazione NVH

Per ottenere un funzionamento silenzioso e regolare:

- I rotori sono bilanciati dinamicamente secondo tolleranze rigorose.

- I nuclei e gli assemblaggi dello statore vengono controllati per rilevare le frequenze naturali, per evitare risonanze alle velocità di funzionamento.

In alcuni casi, i motori vengono testati su dinamometri o camere NVH per verificare i livelli di vibrazioni e rumore sotto carico.

Documentazione e tracciabilità

I clienti di fascia alta si aspettano una documentazione completa:

- Rapporti di prova per la perdita di materiale e nucleo

- Registrazioni di ispezione dimensionale

- Calcoli della velocità di scoppio e risultati dei test

- Rapporti di bilanciamento

In qualità di produttore di statori e rotori, offrire questo livello di tracciabilità e documentazione può rappresentare un forte argomento di vendita nel mercato dei motori ad alta velocità.