Poiché le industrie mirano al risparmio energetico, i motori elettrici sono fondamentali per ridurre il consumo di energia e promuovere la sostenibilità. Le loro prestazioni si basano su due componenti chiave: lo statore e il rotore. Con normative energetiche più severe, la domanda principale è: quale motore, BLDC o a induzione, è più efficiente?

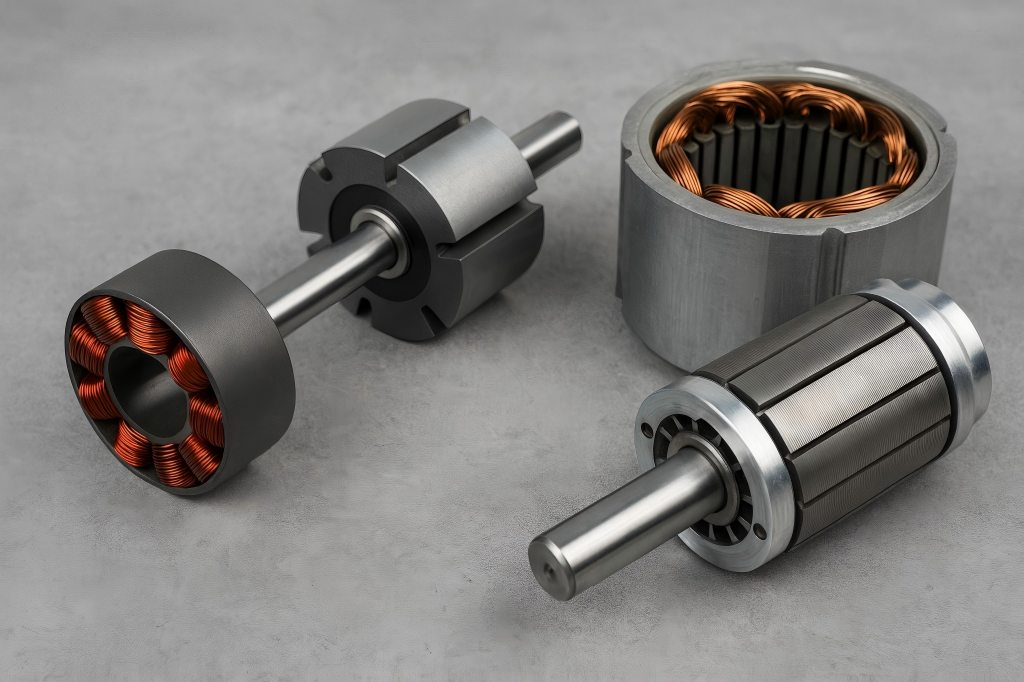

Statore e rotore del motore BLDC

Il motore BLDC, un tipo di motore sincrono, funziona utilizzando magneti permanenti sul rotore e commutazione controllata elettronicamente sullo statore. È ampiamente apprezzato per la sua elevata densità di potenza, le eccellenti caratteristiche di coppia e velocità e l’efficienza complessiva del sistema.

Progettazione dello statore

Lo statore di un motore BLDC è realizzato utilizzando nuclei in acciaio laminato con avvolgimenti in rame integrati. Questi avvolgimenti sono disposti in una configurazione trifase e vengono alimentati sequenzialmente da un controller. Invece di affidarsi a spazzole e commutatori meccanici, il motore BLDC utilizza sensori Hall o tecniche sensorless per determinare la posizione del rotore e applicare la fase di corrente corretta.

- Materiale del nucleo:Solitamente composto da lamine di acciaio al silicio di prima qualità a bassa perdita di isteresi.

- Tipo di avvolgimento:Può essere distribuito o concentrato, spesso personalizzato per ottimizzare la produzione di coppia e ridurre il cogging.

- Profilo EMF posteriore:Solitamente trapezoidale o sinusoidale, influenzando la complessità e la fluidità del controllo.

Progettazione del rotore

Il rotore è costituito da magneti permanenti in terre rare, comunemente al neodimio (NdFeB), disposti su o all’interno di un nucleo del rotore. Questi magneti mantengono campi magnetici costanti, eliminando la necessità di corrente di eccitazione del rotore e riducendo così significativamente le perdite di potenza.

- Topologie del rotore:Include modelli con montaggio superficiale, con magnete permanente interno (IPM) e a raggi.

- Materiale:Per garantire l’integrità strutturale, per realizzare l’albero e il nucleo del rotore vengono spesso utilizzati acciaio inossidabile o altri materiali non magnetici.

La coppia viene prodotta quando il campo magnetico permanente del rotore interagisce con il campo elettromagnetico dello statore, con una commutazione precisa della corrente che garantisce un controllo rigoroso.

Statore e rotore di motore a induzione

I motori a induzione, in particolare quelli a gabbia di scoiattolo, dominano in ambito industriale grazie alla loro robustezza, semplicità e basso costo. A differenza dei motori BLDC, non hanno magneti permanenti o avvolgimenti del rotore che necessitano di collegamento elettrico.

Costruzione dello statore

Anche lo statore di un motore a induzione utilizza nuclei in acciaio al silicio laminato con avvolgimenti incorporati. Quando collegati a un alimentatore CA, questi avvolgimenti producono un campo magnetico rotante.

- Configurazione dell’avvolgimento:L’avvolgimento distribuito trifase è standard e consente campi magnetici sinusoidali uniformi.

- Laminazioni del nucleo:Laminazioni più spesse di Statori BLDC, con conseguente maggiore perdita del nucleo alle alte frequenze.

- Progettazione della fessura:Vengono utilizzati più slot per ridurre la distorsione armonica e migliorare le caratteristiche di ondulazione della coppia.

Costruzione del rotore

Il rotore è tipicamente una gabbia di scoiattolo in alluminio pressofuso (o rame), costituita da barre conduttive solide cortocircuitate da anelli terminali. Questi conduttori generano corrente quando il campo magnetico rotante dello statore li attraversa. Questa corrente genera quindi un campo magnetico proprio, che si combina con il campo magnetico dello statore per generare movimento.

- Principio di slittamento:Per indurre corrente, il rotore deve ruotare a una velocità inferiore rispetto al campo dello statore, una differenza fondamentale rispetto al funzionamento sincrono BLDC.

- Considerazioni sui materiali:I rotori in rame sono più efficienti ma più costosi di quelli in alluminio.

Questo funzionamento indotto comporta maggiori perdite di potenza interna, ma semplifica anche la costruzione e la manutenzione del motore.

Metriche di efficienza

Dopo aver tenuto conto di tutti i tipi di perdite, l’efficienza dei motori elettrici viene determinata valutando quanto bene l’energia elettrica viene trasformata in energia meccanica.

Metriche di efficienza del motore BLDC

- Efficienza tipica:Dall’85% al 95%, a seconda della velocità, del carico e della strategia di controllo.

- Perdite di rame:Si verificano in avvolgimenti dello statore; ridotto al minimo grazie all’ottimizzazione del calibro del filo e del raffreddamento.

- Nessuna perdita di rame del rotore:Grazie all’utilizzo di magneti, le perdite I²R del rotore vengono eliminate.

- Perdite del nucleo:Inferiore grazie alla laminazione più sottile e all’elevata frequenza di commutazione.

- Ondulazione di coppia:Controllato tramite algoritmi di modellazione della forma d’onda e di controllo senza sensori.

Misure di efficienza del motore a induzione

- Efficienza tipica:Dal 75% al 90%, solitamente ottimale in prossimità del carico nominale.

- Perdite nel rame del rotore:Tenere conto della significativa perdita di potenza dovuta alla corrente indotta.

- Perdite nel rame dello statore e nel nucleo:Più elevato con carichi leggeri e basse frequenze.

- Perdite per attrito e per vento:Leggermente più alto a causa della costruzione meccanica.

- Perdita di scivolamento:Un consumo di potenza continuo durante il funzionamento che non si verifica nei motori BLDC.

Confrontando i due, i motori BLDC mostrano un’efficienza di picco più elevata e prestazioni migliori in condizioni di carico parziale e velocità variabile.

Requisiti di gestione termica e raffreddamento

Le prestazioni termiche influiscono direttamente sulla capacità di un motore di mantenere l’efficienza nel tempo.

Dinamica termica del motore BLDC

- Riscaldamento incentrato sullo statore:La maggior parte del calore viene generata nello statore, dove è più facile implementare il raffreddamento attivo (ad aria o a liquido).

- Il rotore rimane freddo:I magneti permanenti generano calore trascurabile, migliorando l’affidabilità termica.

- Sensori termici:Spesso integrato con controller per un feedback termico preciso.

Dinamica termica del motore a induzione

- Riscaldamento distribuito: Entrambi statore e rotoreproducono calore, con il rotore spesso più difficile da raffreddare a causa della rotazione.

- Rischio di surriscaldamento del rotore:La corrente indotta può causare il degrado termico degli anelli terminali o delle barre conduttrici.

- Tecniche di raffreddamento:Nei motori di grandi dimensioni si fa molto affidamento su ventole esterne o sul raffreddamento a circuito chiuso.

I motori BLDC godono di un vantaggio termico, in particolare nelle applicazioni compatte o sigillate in cui la dissipazione del calore è difficile.

Impatto della strategia di controllo sull’efficienza

Le strategie di controllo motorio non solo regolano le prestazioni, ma svolgono anche un ruolo cruciale nel consumo di energia.

Sistemi di controllo del motore BLDC

- Commutazione elettronica:Sostituisce la commutazione meccanica per un controllo preciso.

- Controllo senza sensori vs. controllo con sensori:I progetti senza sensori riducono i costi hardware ma richiedono algoritmi avanzati.

- Modulazione migliorata:Il controllo diretto della coppia (DTC) e il controllo orientato al campo (FOC) massimizzano la risposta dinamica e riducono le perdite.

Sistemi di controllo dei motori a induzione

- VFD (azionamenti a frequenza variabile):Modulare la tensione e la frequenza per migliorare l’efficienza a carico parziale.

- Controllo scalare (V/f):Semplice ed economico, ma meno efficiente con carichi variabili.

- Controllo vettoriale senza sensori:Offre un migliore controllo della coppia ma introduce perdite armoniche.

I motori BLDC, grazie ai loro controlli digitali e alla frenata rigenerativa, raggiungono una maggiore efficienza complessiva basata sul controllo, soprattutto nelle applicazioni moderne che richiedono frequenti cambi di velocità.

Prestazioni specifiche dell’applicazione

Veicoli elettrici (EV)

- Vantaggi del BLDC:Coppia elevata a basse velocità, dimensioni compatte, frenata rigenerativa.

- Uso induttivo:Storicamente utilizzato da Tesla, ora ampiamente sostituito dai motori a magneti permanenti per motivi di efficienza.

Automazione industriale

- Motori a induzione:Preferito per nastri trasportatori, pompe e compressori grazie alla sua robustezza e semplicità.

- Motori BLDC:Sempre più utilizzato nei bracci robotici, nelle macchine CNC e nei servosistemi che richiedono un controllo preciso.

Elettrodomestici di consumo

- Motori BLDC:Presente in lavatrici, ventilatori e sistemi HVAC per il risparmio energetico e un funzionamento più silenzioso.

- Motori a induzione:Ancora comune nei sistemi legacy a causa del basso costo e della lunga durata.

Sistemi di energia rinnovabile

- Motori BLDC:Utilizzato in sistemi eolici e idroelettrici di piccola scala.

- Motori a induzione:Utilizzato in grandi turbine eoliche collegate alla rete elettrica con inverter esterni.

Considerazioni sulla complessità della produzione e sui costi

Produzione di motori BLDC

- Integrazione magnetica:La manipolazione dei magneti in terre rare richiede precisione e protezione termica.

- Integrazione del controller:Aumenta i costi del sistema ma offre flessibilità programmabile.

- Personalizzazione:Elevato, soprattutto nella topologia dell’avvolgimento dello statore e nella forma del rotore.

Produzione di motori a induzione

- Adatto alla produzione di massa:Componenti semplici e standardizzati consentono una produzione conveniente.

- Rotori pressofusi:La fusione di alluminio riduce le esigenze di manodopera e lavorazione.

- Minori requisiti elettronici:Per le configurazioni a velocità fissa, le unità e i controller sono opzionali.

Nonostante i motori BLDC siano più efficienti, il loro costo di produzione iniziale è più elevato a causa dei materiali e dell’elettronica. Tuttavia, il risparmio energetico a lungo termine potrebbe compensare questo svantaggio.

Efficienza del ciclo di vita e manutenzione

Ciclo di vita del motore BLDC

- Vita operativa più lunga:Nessuna spazzola che si usura, meno contatti meccanici.

- Bassa manutenzione:Perfetto per sistemi sigillati o difficili da raggiungere.

- Monitoraggio predittivo:Il feedback del controller consente una diagnostica preventiva.

Ciclo di vita del motore a induzione

- Durata meccanica:Comprovato da decenni di utilizzo, soprattutto in ambienti industriali.

- Richiede manutenzione:I cuscinetti, le ventole e l’isolamento si degradano nel tempo.

- Facile da riavvolgere e riparare:Costi di riparazione inferiori in caso di guasto.

Considerando il costo totale di proprietà e i tempi di fermo per manutenzione, i motori BLDC offrono spesso una migliore efficienza del ciclo di vita, soprattutto nei sistemi con frequenti cicli di avvio/arresto.