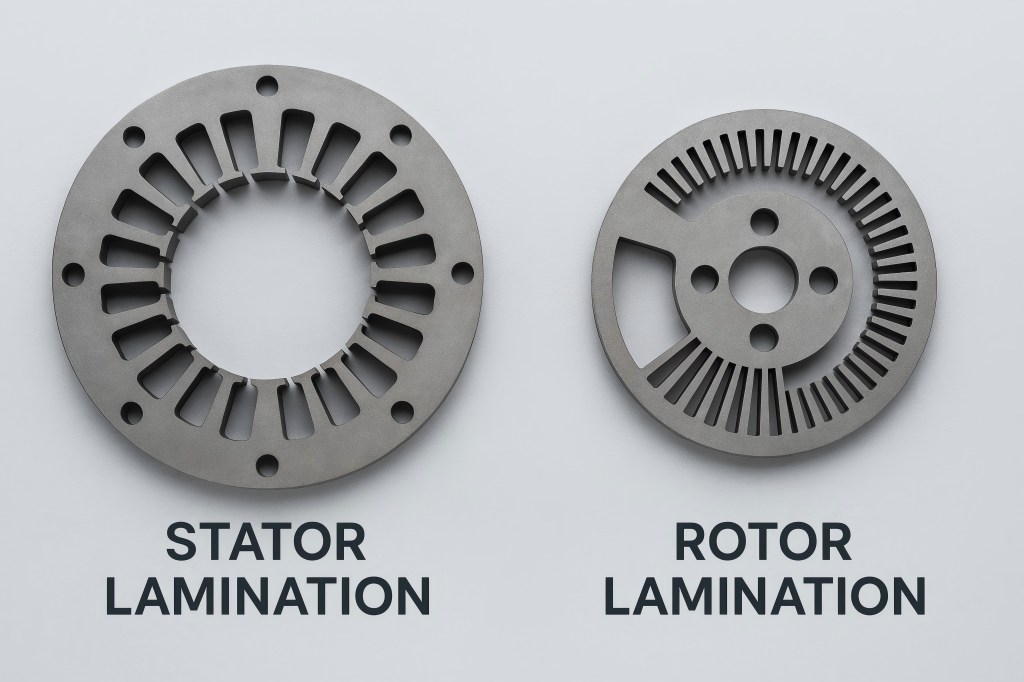

Nei motori elettrici, le lamiere di statore e rotore svolgono ruoli cruciali ma distinti nel determinare l’efficienza complessiva del motore. Sebbene questi componenti siano spesso menzionati insieme, il loro design, le loro funzioni e i requisiti strutturali variano significativamente.

Questo articolo esamina le principali differenze tra la laminazione dello statore e quella del rotore, evidenziando come ciascuna contribuisca alle prestazioni del motore e al risparmio energetico.

Comprensione delle laminazioni nella progettazione dei motori

La teoria dell’induzione elettromagnetica è alla base del funzionamento dei motori elettrici. Due componenti fondamentali di questo sistema sono il rotore e lo statore. Per ridurre le perdite di energia dovute alle correnti parassite, entrambi i componenti sono… nuclei dello statore e del rotoreSono realizzati con sottili lamierini di acciaio elettrico, noti come lamierini. I nuclei magnetici che dirigono il flusso magnetico in modo efficace ed efficiente sono formati impilando questi lamierini.

Mentre entrambi lamierini dello statore e del rotoreOltre a ridurre al minimo le perdite del nucleo e a migliorare l’efficienza, sono progettati per soddisfare diverse esigenze funzionali. Lo statore rimane fermo e trasporta l’avvolgimento che genera un campo magnetico rotante, mentre il rotore ruota all’interno del campo magnetico dello statore per produrre movimento meccanico. Ognuno di essi presenta caratteristiche progettuali specifiche che influiscono direttamente sulle prestazioni del motore.

Caratteristiche strutturali chiave delle lamiere dello statore

Le lamiere dello statore sono progettate per fungere da nucleo dei componenti fissi del motore. Sono stampate e assemblate con precisione per garantire prestazioni magnetiche costanti e robustezza meccanica. Alcune delle caratteristiche distintive includono:

- Geometria della fessura:Le lamiere dello statore includono scanalature a spaziatura regolare per l’alloggiamento dei conduttori degli avvolgimenti. Queste scanalature sono accuratamente progettate per ridurre al minimo la riluttanza magnetica, consentendo al contempo lo spazio ottimale per gli avvolgimenti in rame.

- Rivestimento isolante:Ogni laminazione è isolata con un sottile rivestimento dielettrico per impedire la formazione di correnti parassite tra i fogli. Un isolamento di alta qualità riduce anche la corrosione interlaminare.

- Spessore della laminazione:Lo spessore tipico varia da 0,2 mm a 0,5 mm, a seconda dei requisiti applicativi. Sebbene laminazioni più sottili riducano le perdite per correnti parassite, aumentano anche i costi di produzione.

- Inclinazione:In alcuni progetti, le lamiere dello statore sono inclinate per ridurre la coppia di attrito e il rumore magnetico, garantendo così una rotazione più fluida.

Attributi principali delle lamine del rotore

Le lamiere del rotore sono progettate su misura per la parte rotante del motore e sono generalmente montate su un albero. A seconda del tipo di motore (ad esempio, motore a induzione o motore BLDC), il design del rotore varia significativamente. Le caratteristiche comuni includono:

- Tipo e forma della fessura:Nei motori a induzione a gabbia di scoiattolo, le lamiere del rotore presentano fessure inclinate che ospitano barre conduttrici collegate alle estremità da anelli di cortocircuito. L’inclinazione contribuisce a ridurre il bloccaggio magnetico e l’ondulazione di coppia.

- Materiale di laminazione:Similmente agli statori, le lamiere del rotore sono realizzate in acciaio elettrico, ma spesso richiedono una diversa ottimizzazione delle proprietà magnetiche, a volte anche una maggiore resistenza meccanica a causa delle forze centrifughe.

- Dissipazione del calore:Le lamiere del rotore sono sottoposte a sollecitazioni meccaniche più dinamiche e richiedono progetti che supportino una migliore dissipazione del calore, soprattutto nelle applicazioni ad alta velocità.

- Equilibrio e simmetria:Poiché il rotore è in rotazione, le lamiere devono essere perfettamente bilanciate per evitare vibrazioni e garantire una rotazione fluida.

Tabella comparativa: lamierini dello statore e del rotore

| Caratteristica | Laminazione dello statore | Laminazione del rotore |

| Funzione | Forma il nucleo magnetico della parte stazionaria | Forma il nucleo magnetico della parte rotante |

| Ruolo magnetico | Trasporta un campo magnetico rotante | Interagisce con il campo dello statore per produrre coppia |

| Geometria della fessura | Progettato per avvolgere i conduttori | Progettato per la conduzione di barre o magneti |

| Spessore della laminazione | 0,2–0,5 millimetri | 0,2–0,5 millimetri |

| Inclinazione | Spesso distorto per ridurre il rumore | Inclinato per ridurre l’ingranamento e l’ondulazione di coppia |

| Stress meccanico | Basso | Alto (a causa della rotazione) |

| Dissipazione del calore | Minori richieste termiche | Maggiori esigenze termiche |

| Tolleranza di fabbricazione | Alta precisione richiesta | È richiesto un bilanciamento dinamico elevato |

| Tipo di materiale | Acciaio elettrico | Acciaio elettrico o leghe specializzate |

| Tipi comuni di motori | Utilizzato in tutti i motori | Varia: gabbia di scoiattolo, rotore PM, rotore avvolto |

Come le laminazioni influenzano l’efficienza del motore

L’uso delle laminazioni in statori e rotoririduce drasticamente le perdite di energia limitando la formazione di correnti parassite all’interno dei materiali del nucleo. Segmentando il nucleo di ferro in lamine sottili, si interrompe il percorso delle correnti circolanti, riducendo la generazione di calore e migliorando l’efficienza magnetica.

Negli statori, la precisione della laminazione influisce sull’integrità del circuito magnetico, influenzando l’induttanza e il fattore di potenza. Per i rotori, in particolare nelle applicazioni ad alta velocità, un bilanciamento non corretto della laminazione o un’inclinazione inadeguata possono causare vibrazioni, ridotta stabilità di coppia e surriscaldamento, tutti fattori che riducono l’efficienza del motore.

Inoltre, i miglioramenti nei gradi di acciaio laminato (ad esempio, acciai ad alto contenuto di silicio, acciai a grani non orientati (NGO)) e nelle tecnologie di rivestimento hanno consentito perdite del nucleo ancora più basse e migliori prestazioni in frequenza nei motori moderni.

Considerazioni specifiche dell’applicazione

Motori ad alta frequenza:

- Richiede laminazioni più sottili (ad esempio, ≤0,2 mm) per gestire le maggiori perdite di correnti parassite ad alte velocità di commutazione.

- Sia i nuclei dello statore che quelli del rotore devono essere ottimizzati in termini di permeabilità magnetica e resistenza meccanica.

Veicoli elettrici (EV):

- Richiedi elevata efficienza e densità di coppia.

- Le lamiere dello statore utilizzano avvolgimenti a forcina, mentre le lamiere del rotore spesso ospitano magneti incorporati (per i motori IPM).

Motori industriali:

- Lamierini dello statore robusti con rivestimenti isolanti standard.

- Le lamiere del rotore sono spesso montate a pressione e bilanciate dinamicamente per una maggiore durata a lungo termine.

Innovazioni nella produzione di laminazione

Tecnologie di produzione di precisione come il taglio laser, lo stampaggio progressivo ad alta velocità e i sistemi di stampaggio composito a cava singola hanno migliorato la qualità delle lamiere sia dello statore che del rotore. L’automazione garantisce tolleranze ristrette e bave minime, fondamentali per garantire prestazioni magnetiche e termiche costanti.

Tra le tendenze emergenti rientrano anche:

- Laminazioni incollate al posto delle tradizionali pile saldate o rivettate per ridurre le perdite meccaniche e il rumore.

- Acciaio al silicio di spessore sottile per motori che funzionano a frequenze più elevate o che richiedono un migliore controllo del flusso.

- Progetti ibridi di statore-rotore che combinano materiali o geometrie diverse per adattarsi a piattaforme di motori compatti come droni o robotica.

Sfide e prospettive future

Nonostante i progressi nella tecnologia di laminazione, permangono delle sfide. Le lamine più sottili sono più costose e difficili da gestire. Inoltre, ottenere un perfetto isolamento interlaminare senza compromettere l’integrità della pila è un compito complesso.

Gli sviluppi futuri potrebbero riguardare:

- Rivestimenti compositi migliorati per un isolamento superiore e una maggiore resistenza alla corrosione.

- Laminazioni stampate in 3D o produzione additiva per prototipi e progetti di motori specializzati.

- Maggiore utilizzo di acciai elettrici senza silicio o metalli amorfi per ottenere una perdita del nucleo prossima allo zero.

- La ricerca sui software di modellazione elettromagnetica consente inoltre agli ingegneri di ottimizzare i layout di laminazione prima della prototipazione fisica, migliorando i tempi di sviluppo e riducendo i costi.