Nell’attuale mondo in rapida evoluzione dei motori elettrici ad alta velocità, utilizzati nei veicoli elettrici, nei droni, nella robotica e nel settore aerospaziale, la domanda di maggiore efficienza, leggerezza e potenza è in crescita. Un’innovazione chiave che soddisfa queste esigenze è l’ottimizzazione della saldatura rotore-statore. Questo metodo migliora sia la resistenza che la gestione del calore nei motori che funzionano ad alta velocità.

Questo articolo spiega come funziona il legame, quali materiali utilizza e perché sta diventando un nuovo standard nella progettazione avanzata dei motori.

La crescente domanda di motori ad alta velocità

L’elettrificazione sta accelerando in quasi tutti i settori industriali. La transizione dai sistemi meccanici a quelli elettromeccanici ha posto i motori elettrici al centro dell’innovazione, in particolare nelle applicazioni che richiedono elevate velocità di rotazione.

Che si tratti di motori di trazione EV che girano oltre 20.000 giri al minuto o di droni che richiedono sistemi di propulsione ultraleggeri, le prestazioni di un motore dipendono da più di un semplice design elettromagnetico: dipendono anche da quanto bene il rotore e statorevengono assemblati e incollati. Una scarsa incollatura può causare squilibri meccanici, vibrazioni e persino guasti catastrofici sotto l’azione delle forze centrifughe.

Perché il collegamento rotore-statore è più importante che mai:

- Riduce al minimo il movimento relativo e l’eccentricità sotto carico

- Riduce le vibrazioni e il rumore acustico

- Migliora la conduzione termica dall’avvolgimento all’alloggiamento

- Elimina la necessità di eccessivi elementi di fissaggio meccanici o di interferenze

- Previene la delaminazione o il disallineamento rotore-statore

Rotore e statore: una breve panoramica ingegneristica

Per comprendere l’importanza del collegamento, dobbiamo rivisitare i componenti fondamentali dei motori elettrici.

Statore

Lo statore è la parte fissa del motore, che ospita avvolgimenti o bobine che creano un campo magnetico rotante quando vengono alimentati. Per ridurre le perdite per correnti parassite, le lamiere elettriche vengono solitamente laminate. Lo statore deve rimanere rigido e allineato con precisione per generare una coppia costante ed evitare perdite magnetiche.

Rotore

Il rotore, posizionato all’interno dello statore, ruota quando è influenzato dal campo magnetico prodotto dallo statore. I rotori possono essere di vario tipo: a gabbia di scoiattolo, a magneti permanenti (PM) o avvolti. Ad alte velocità, i rotori sopportano enormi forze centrifughe che possono deformarne la struttura se la saldatura non è adeguata.

Il divario d’aria

Il gioco microscopico tra rotore e statore, noto come traferro, è in genere compreso tra 0,2 mm e 1,5 mm. Qualsiasi disallineamento assiale o radiale, spesso causato da una scarsa adesione, può causare perdite di prestazioni e usura eccessiva.

Metodi di assemblaggio tradizionali e loro limiti

Storicamente, rotori e statori sono stati collegati e allineati utilizzando una combinazione di elementi di fissaggio meccanici, accoppiamenti a pressione, sedi per chiavette, accoppiamenti a caldo e interbloccaggi laminazioniSebbene efficaci a velocità moderate, questi metodi presentano delle limitazioni nelle applicazioni ad alta velocità:

| Metodo | Limitazioni |

| Adattamento restringente | I cicli termici possono allentare la tenuta; le concentrazioni di stress possono causare crepe |

| Press Fit | Difficile mantenere la concentricità; potenziale di distorsione durante l’assemblaggio |

| Alberi con chiavetta | Introduce fattori di stress e potenziali punti di guasto |

| Assemblaggio imbullonato | Aggiunge massa e complessità; indebolisce l’integrità strutturale sotto carico dinamico |

Negli ambienti ad alta velocità, queste limitazioni causano rumore, vibrazioni, surriscaldamento e guasti precoci del motore.

Entra in gioco il legame rotore-statore ottimizzato

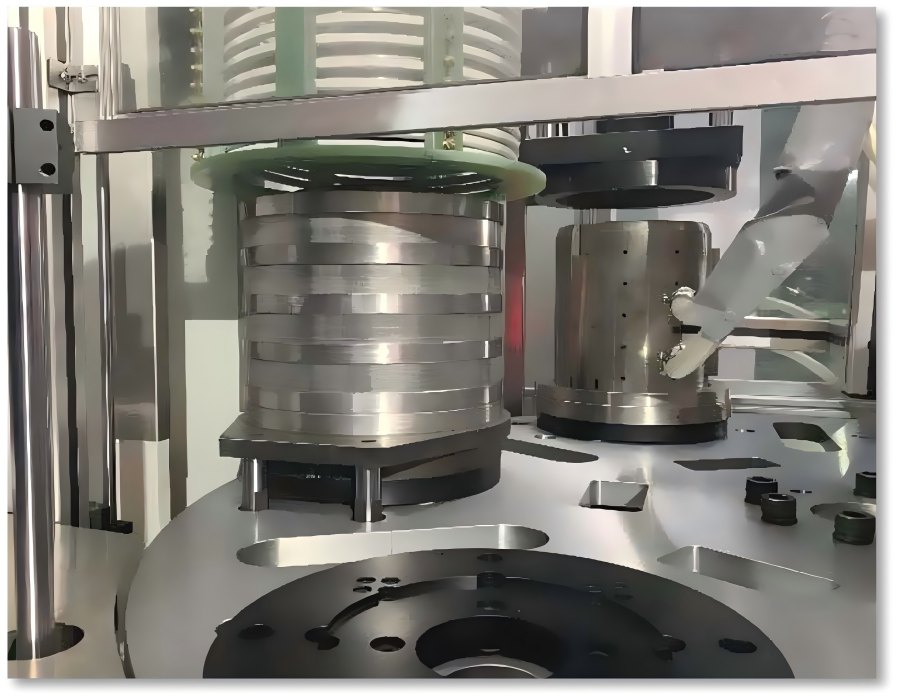

Che cosa è l’Optimized Bonding?

L’incollaggio ottimizzato rotore-statore si riferisce all’uso di adesivi ad alte prestazioni, materiali di interfaccia termica e processi di allineamento di precisione per unire in modo sicuro i componenti del rotore e dello statore senza gli svantaggi dei metodi meccanici tradizionali.

Questa tecnica di legame si concentra sul raggiungimento di:

- Distribuzione uniforme del carico e dello stress

- Conduttività termica migliorata

- Tolleranze meccaniche ridotte

- Durata in condizioni operative estreme

Materiali utilizzati nell’incollaggio

Le soluzioni di incollaggio avanzate utilizzano materiali specificamente progettati per soddisfare i requisiti peculiari dei motori elettrici.

Adesivi

- Adesivi a base epossidica:Offrono una forte forza di legame e una buona resistenza termica

- Adesivi acrilici:Fornisce tempi di polimerizzazione più rapidi e flessibilità sotto vibrazione

- Adesivi siliconici:Utilizzato dove l’elasticità e le fluttuazioni di temperatura sono significative

Materiali di interfaccia termica (TIM)

- Utilizzato per migliorare la conduzione del calore tra superfici incollate

- Riduce la resistenza termica, migliorando l’efficienza del motore

- Previene i punti caldi sugli avvolgimenti dello statore

Materiali di riempimento e rinforzo

- I riempitivi ceramici migliorano la conduttività termica

- I nanomateriali a base di carbonio possono migliorare sia l’isolamento elettrico che la dissipazione del calore

Il processo: come viene eseguito il legame ottimizzato

Preparazione della superficie

- Pulizia con solventi per rimuovere olio e contaminanti

- Irruvidimento della superficie per migliorare la presa adesiva

- Applicazione di primer se necessario

Applicazione di adesivo o TIM

- Distribuito in sistemi automatizzati o semi-automatici

- Garantisce uno spessore uniforme dello strato (in genere da 50 a 200 micron)

- Evita intrappolamenti d’aria e vuoti

Processo di stagionatura

- Polimerizzazione a caldo in forni (80°C–150°C a seconda del tipo di adesivo)

- Polimerizzazione UV in ambienti a polimerizzazione rapida (per alcuni adesivi sensibili alla luce)

- Impostazioni controllate dal tempo per mantenere l’allineamento durante la polimerizzazione

Controllo di qualità

- Ispezione della linea di giunzione (mediante imaging ultrasonico o termografico)

- Prove di taglio distruttive per pezzi campione

- Test di vibrazione e cicli termici

Vantaggi della saldatura ottimizzata nei motori ad alta velocità

| Vantaggio | Effetto sulle prestazioni dei motori |

| Concentricità migliorata | Riduce al minimo l’ondulazione di coppia e il rumore magnetico |

| Percorso termico migliorato | Migliora la densità di potenza e la durata dell’isolamento |

| Massa inferiore | Rimuove gli elementi ingombranti, migliorando il rapporto peso/potenza |

| Migliori caratteristiche NVH | Riduce rumore, vibrazioni e durezza |

| Durata a lungo termine | Resiste alla temperatura, alla forza centrifuga e ai carichi d’urto |

Per i motori che funzionano a 20.000–100.000 giri/min, un collegamento ottimizzato non è solo vantaggioso, è essenziale.

Casi d’uso: dove l’ottimizzazione del legame fa la differenza

Veicoli elettrici (EV)

- Applicazione: motori di trazione, assi elettrici e motori nelle ruote

- Vantaggio: NVH inferiore e maggiore efficienza con elevata richiesta di coppia

Aerospaziale

- Applicazione: Sistemi di propulsione, pompe di carburante, pressurizzazione della cabina

- Vantaggio: Estrema riduzione del peso e resistenza alle vibrazioni

Robotica

- Applicazione: Attuatori, servomotori, sistemi di motori di precisione

- Vantaggio: maggiore precisione, circuiti di controllo più stretti, gioco ridotto

Dispositivi medici

- Applicazione: Centrifughe ad alta velocità, strumenti chirurgici

- Vantaggio: funzionamento compatto, silenzioso e senza vibrazioni

Droni e UAV

- Applicazione: motori brushless outrunner

- Vantaggio: massa ridotta, migliore efficienza energetica, funzionamento più silenzioso

Sfide e considerazioni nel collegamento rotore-statore

Nonostante i suoi numerosi vantaggi, l’incollaggio ottimizzato richiede un rigoroso controllo del processo e una scienza dei materiali avanzata.

Disallineamento termico

L’espansione differenziale tra i componenti incollati può causare delaminazione a lungo termine se l’elasticità dell’adesivo non è regolata correttamente.

Tempo di polimerizzazione vs. velocità di produzione

Gli adesivi più rapidi spesso compromettono la resistenza dell’adesione. Le soluzioni a polimerizzazione UV sono promettenti, ma potrebbero richiedere zone di adesione trasparenti o traslucide.

Invecchiamento e stanchezza

La resistenza alla fatica a lungo termine deve essere convalidata mediante test di ciclo di vita accelerato. L’ingresso di umidità, il degassamento e lo scorrimento viscoso del materiale sono tipici fattori di invecchiamento.

Costo

I materiali di giunzione avanzati sono più costosi degli elementi di giunzione meccanici. Tuttavia, il loro costo è compensato dai miglioramenti in termini di prestazioni e durata.

Approcci di simulazione e gemelli digitali

Gli approcci di progettazione moderni sfruttano simulazioni multifisiche per modellare il processo di collegamento rotore-statore.

- Modelli termici:Prevedere i gradienti di temperatura e l’invecchiamento dell’adesivo

- Modelli meccanici:Simulare la propagazione dello stress e i rischi di delaminazione

- Analisi delle vibrazioni:Garantire l’evitamento della risonanza e lo smorzamento meccanico

- Simulazioni CFD:Prevedere il flusso d’aria attorno al motore per un migliore design di raffreddamento

I gemelli digitali consentono il monitoraggio continuo dello stato di integrità dell’adesivo tramite sensori integrati, consentendo una manutenzione predittiva.

Standardizzazione e tendenze normative

Norme ISO e IEC

Sebbene gli standard attuali riguardino principalmente le prestazioni dei motori, la crescente adozione del bonding in sistemi critici per la sicurezza, come i motori dei veicoli elettrici e degli aerei, sta determinando la necessità di:

- Protocolli di prova standard per le prestazioni adesive

- Benchmarking della conduttività termica

- Quadri di prova di fatica

I produttori si stanno allineando sempre più alle norme IATF 16949, ISO 26262 e IEC 60034 nei loro processi di progettazione e controllo qualità per gli assemblaggi incollati.

Prospettive future: cosa c’è di nuovo nel collegamento rotore-statore

Adesivi intelligenti

- Incorporare polimeri autoriparanti o particelle di rilevamento incorporate

- Abilita il monitoraggio in tempo reale delle condizioni di integrità del legame

Ottimizzazione dei processi basata sull’intelligenza artificiale

- I modelli di apprendimento automatico prevedono condizioni di polimerizzazione ideali e volumi adesivi

- Controllo di qualità a circuito chiuso mediante sistemi di visione e robotica

Integrazione con la produzione additiva

- Componenti del motore stampati in 3D con canali adesivi integrati

- Incollaggio ibrido + stampa per geometrie leggere personalizzate

Riciclo e sostenibilità

- Sviluppo di adesivi reversibili per un facile smontaggio del motore

- Formulazioni ecocompatibili per sostituire gli adesivi derivati dal petrolio

Conclusione

L’ottimizzazione della giunzione rotore-statore sta cambiando il settore dei motori elettrici. Invece di utilizzare pesanti componenti meccanici, i progettisti ora utilizzano adesivi intelligenti e materiali termici per migliorare prestazioni, resistenza ed efficienza dimensionale.

Poiché i motori ad alta velocità alimentano sempre più tecnologie, dai droni agli aerei elettrici, questo metodo di saldatura è fondamentale per superare i limiti dei motori moderni.