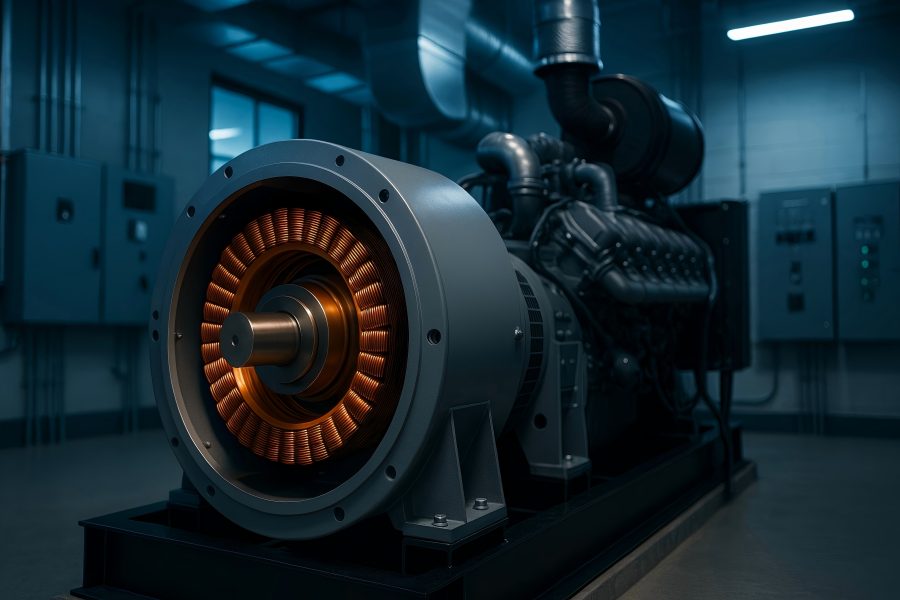

In caso di interruzione dell’alimentazione di rete in siti critici, i generatori di riserva devono avviarsi rapidamente, stabilizzarsi rapidamente e gestire transitori intensi. Le prestazioni dipendono dallo statore e dal rotore, il cuore della macchina, la cui progettazione e interazione determinano il comportamento nel mondo reale.

Dove si inseriscono statori e rotori in un generatore di emergenza

Un tipico gruppo elettrogeno di riserva abbina un motore primario (diesel o a gas naturale) a un alternatore sincrono. Lo statore è il nucleo di ferro stazionario con avvolgimenti di indotto trifase in cui viene prodotta la corrente alternata utile. Il rotore è la sorgente di campo magnetico rotante, azionato dal motore tramite un giunto flessibile.

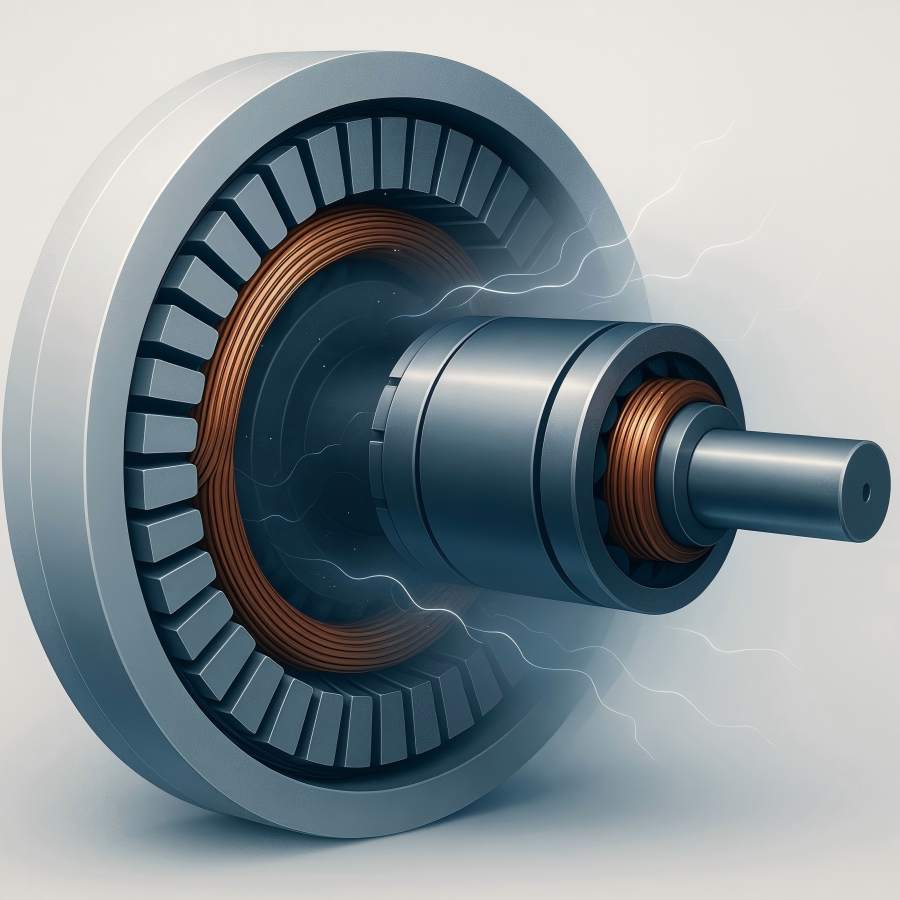

Statore

Nucleo in acciaio laminato con fessure uniformemente distanziate che contengono gli avvolgimenti dell’indotto in rame. laminazioniridurre le perdite per correnti parassite; la disposizione degli avvolgimenti (passo, distribuzione, ampiezza della bobina) determina la qualità della forma d’onda e la regolazione della tensione.

Il compito dello statore è convertire il campo magnetico in movimento del rotore in tensione di uscita e dissipare il calore in modo sicuro.

Rotore

Nei gruppi elettrogeni di emergenza, il rotore è solitamente un campo magnetico avvolto (elettromagnete) alimentato da un sistema di eccitazione. Un sottogruppo più piccolo utilizza generatori sincroni a magneti permanenti (PMSG) per la macchina principale o per l’eccitatrice ausiliaria.

La geometria del rotore (stile “turbo” cilindrico rispetto a polo saliente), la capacità di corrente di campo e l’inerzia influenzano direttamente la risposta transitoria, i kVA di avviamento del motore e la stabilità sotto carichi a gradini.

Insieme, statori e rotori del generatoresono la macchina. Tutti gli algoritmi di controllo, i regolatori e gli AVR del mondo non possono superare una geometria del nucleo scelta male, un margine di eccitazione debole o un margine termico inadeguato.

Eccitazione e regolazione della tensione

L’eccitazione determina il campo magnetico del rotore. Negli alternatori di emergenza brushless, un’architettura comune è:

- Un PMG (generatore a magneti permanenti) sullo stesso albero produce una piccola e rigida sorgente di corrente alternata.

- Un AVR (regolatore automatico di tensione) rettifica e modula la potenza del PMG per alimentare lo statore dell’eccitatrice.

- Il rotore dell’eccitatrice produce corrente alternata che viene raddrizzata da un ponte di diodi rotante (montato sul rotore principale) per fornire corrente di campo continua al rotore principale.

- Il campo del rotore principale interrompe lo statore principale per produrre la tensione di uscita del generatore.

Questa configurazione “PMG → AVR → eccitatrice → raddrizzatore rotante → rotore principale → statore principale” è fondamentale per l’affidabilità. Grazie al potente supporto del PMG, l’alternatore mantiene l’eccitazione anche durante i cali di tensione più intensi (ad esempio, durante la fase di spunto del motore), consentendo una migliore capacità di assorbimento, un recupero più rapido e una maggiore corrente di cortocircuito.

Alcuni progetti utilizzano avvolgimenti ausiliari (tipo AREP) invece di un PMG; in entrambi i casi, l’intensità del campo del rotore e il CAR (compensazione e risposta) del sistema determinano la capacità dello statore di mantenere la tensione per carichi non lineari o a gradini.

Conclusione chiave:Il rotore fornisce una magnetizzazione controllabile; lo statore è il cavallo di battaglia che fornisce potenza al bus. La loro interazione, mediata dall’AVR, definisce la rigidità di tensione e le prestazioni dinamiche.

Tensione e frequenza sotto carichi a gradino

I sistemi di emergenza sono soggetti a transitori intensi: raddrizzatori UPS, motori di refrigeratori e pompe antincendio, avviamenti di ascensori, alimentatori per risonanza magnetica. Due parametri dominano la risposta:

- Caduta di tensione e recupero:ampiamente governato dal profilo sincrono/reattanza dell’alternatore e dalla riserva di eccitazione.

- Calo e recupero della frequenza:regolato dalle prestazioni del regolatore del motore e dall’inerzia rotante.

IL avvolgimento dello statorela progettazione (passo, fattore di distribuzione, reattanza di dispersione) e la progettazione del rotore (soffitto della corrente di campo, circuiti di smorzamento, reattanza transitoria e subtransitoria) determinano la rigidità elettrica.

Bassa reattanza subtransitoria X’ ‘D(tipicamente 8–15%) in genere produce una migliore tensione di avviamento del motore ma correnti di guasto più elevate; X’ ‘ più elevatoDattenua i guasti ma aumenta i cali di corrente di spunto. I progettisti bilanciano questi problemi scegliendo la geometria del rotore, il passo degli avvolgimenti (spesso 2/3 di passo per ridurre la terza armonica) e le barre smorzatrici per stabilizzare le oscillazioni.

In pratica:Un alternatore ben accoppiato può sostenere un carico a gradino del 30-40% con un recupero della tensione entro ±10% in poche centinaia di millisecondi e ±5% in 1-2 secondi, a condizione che il regolatore del motore arresti la frequenza in un intervallo di tempo simile. Questi valori dipendono dalle dimensioni dell’alternatore, dalla regolazione dell’AVR (pendenza V/Hz, rilevamento di caduta/tensione) e dai parametri esatti di statore/rotore.

Comportamento di cortocircuito e coordinamento selettivo

Gli interruttori devono intervenire rapidamente e selettivamente in caso di guasto, anche quando la sorgente è un generatore con limitata capacità di cortocircuito. In questo caso, il sistema magnetico del rotore e le perdite dello statore determinano il profilo del guasto:

- La corrente subtransitoria (primi cicli) può essere pari a 3-6 pu della corrente nominale per le macchine a campo avvolto con forte eccitazione. Decade a livelli transitori e poi stazionari nell’arco di decine o centinaia di millisecondi, man mano che il campo del rotore e la dinamica dell’AVR si stabilizzano.

- Un alternatore robusto eccitato da PMG può mantenere una corrente di guasto sostenuta più elevata rispetto ai tipi autoeccitati, facilitando il funzionamento dell’interruttore a valle.

- X′′ troppo altod(ad esempio, alternatore “morbido”) può far morire di fame i dispositivi di protezione; X′′ troppo bassoDaumenta lo stress meccanico/elettromagnetico e richiede un attento coordinamento.

Le curve degli interruttori, gli schemi di guasto a terra e la logica di trasferimento ATS/SSS devono essere verificati in base alle specifiche X dell’alternatoreD, X’D, X”D,e costanti di tempo. Queste costanti sono le impronte digitali del progetto magnetico dello statore/rotore.

Avviamento del motore: perché la progettazione dell’alternatore spesso prevale sulle dimensioni del motore

Avviare motori a induzione di grandi dimensioni (ad esempio, pompe antincendio o refrigeratori da 50-400 CV) con l’alimentazione di un generatore è una sfida classica. L’alternatore deve fornire un’elevata potenza di spunto in kVA con un calo di tensione gestibile, in modo che la coppia non crolli. Ciò che conta:

- Reattanza subtransitoria X”D: un valore più basso è migliore per supportare la tensione di spunto.

- Riserva di eccitazione: il rotore necessita di spazio per spingere la corrente di campo durante la fase di spunto.

- Passo e distribuzione dell’avvolgimento: influenzano la forma d’onda in condizioni di saturazione; il passo 2/3 riduce le armoniche triple che interagiscono con la coppia del motore.

- Inerzia: un rotore più pesante può favorire la stabilità della frequenza durante l’avviamento, integrando il volano del motore.

Gli avviatori statici o i variatori di frequenza (VFD) riducono la corrente di spunto, ma possono introdurre armoniche (vedere la sezione successiva). In molti casi, la scelta di un alternatore con una maggiore capacità di avviamento del motore in kVA (talvolta espressa in skVA, o come dichiarazioni di “cortocircuito del 300% per 10 s”) è più efficace del semplice sovradimensionamento del motore. La capacità del rotore di accettare un campo elevato e la reattanza di dispersione dello statore hanno posto le basi.

Gli avviatori statici o i variatori di frequenza (VFD) riducono la corrente di spunto, ma possono introdurre armoniche (vedere la sezione successiva). In molti casi, la scelta di un alternatore con una maggiore capacità di avviamento del motore in kVA (talvolta espressa in skVA, o come dichiarazioni di “cortocircuito del 300% per 10 s”) è più efficace del semplice sovradimensionamento del motore. La capacità del rotore di accettare un campo elevato e la reattanza di dispersione dello statore hanno posto le basi.

Armoniche e carichi non lineari: UPS, VFD e raddrizzatori

I sistemi di emergenza alimentano sempre più carichi non lineari: raddrizzatori UPS a 6 o 12 impulsi, inverter per impianti HVAC, driver per illuminazione a LED e alimentatori switching. Questi assorbono correnti di picco ricche di 5a, 7a, 11a e 13a armonica e componenti triple. Conseguenze per l’alternatore:

- Riscaldamento: le correnti armoniche scorrono nel rame e nel ferro dello statore (ulteriori perdite per vortici e isteresi) e inducono perdite aggiuntive nel rotore tramite componenti a sequenza negativa.

- Distorsione di tensione: l’impedenza interna dell’alternatore aumenta con l’ordine armonico, quindi anche correnti armoniche moderate possono causare una THDv significativa ai terminali se la sorgente è “soft”.

- Mitigazione: scegliere un avvolgimento dello statore con passo 2/3 per sopprimere la tensione della terza armonica; specificare alternatori con reattanza subtransitoria inferiore; utilizzare UPS a 12 impulsi o con front-end attivo; aggiungere filtri armonici ove appropriato.

Regola pratica: se il carico non lineare totale supera il 30-40% circa della potenza nominale del generatore con THDi > 25-30%, selezionare un alternatore progettato specificamente per il servizio armonico (con un margine termico e di ferro maggiore). Anche in questo caso, si tratta di un problema di statori e rotori: la sezione trasversale del rame, la densità del flusso di laminazione, la ventilazione e il dettaglio dello smorzatore del rotore modificano il comportamento della macchina.

Classe termica, isolamento e valori nominali di servizio

Lo stress termico è il killer silenzioso. I gruppi elettrogeni di emergenza possono funzionare raramente, ma quando ciò accade, le condizioni ambientali possono essere pessime (ondate di calore, locali generatori caldi, polvere). Scegliete sistemi di isolamento di statore e rotore con margine di sicurezza:

- Le classi di isolamento sono generalmente F (155 °C) o H (180 °C). Limitare l’aumento di temperatura all’aumento dichiarato dal produttore per la classe scelta (ad esempio, sistema di Classe F con aumento di Classe B per una maggiore durata).

- Raffreddamento: le macchine TEWAC o autoventilate devono mantenere il flusso d’aria anche a velocità parziale durante la rampa e il raffreddamento; assicurarsi che i condotti siano liberi e i filtri puliti.

- Umidità e contaminazione: la vernice tropicalizzata, l’impregnazione VPI e i riscaldatori riducono l’ingresso di umidità e il rischio di scarica parziale.

Le categorie di funzionamento dei generatori di emergenza (ad esempio, continuo, primario, di riserva) si traducono in diverse aspettative termiche. Per l’uso in standby (emergenza), gli alternatori sono spesso progettati per eventi di breve durata con carichi elevati e recupero a gradino, piuttosto che per la massima efficienza 24 ore su 24, 7 giorni su 7. Un dimensionamento conservativo in base all’aumento di temperatura ne prolunga la durata, soprattutto per gli avvolgimenti dello statore.

Integrità meccanica: vibrazioni, equilibrio e cuscinetti

L’affidabilità dell’alimentazione di emergenza dipende sia dalla salute meccanica che da quella elettrica:

- Bilancia:I rotori sono solitamente bilanciati con livelli di bilanciamento elevati (ad esempio, ISO 21940 G2.5). Un bilanciamento inadeguato o un disallineamento del giunto causano usura dei cuscinetti, sfregamento dell’albero e, infine, danni agli avvolgimenti dovuti alle vibrazioni.

- Cuscinetti:La maggior parte dei generatori utilizza cuscinetti volventi; la compatibilità del grasso, gli intervalli di rilubrificazione e il controllo della contaminazione sono fattori importanti. Alcuni modelli utilizzano cuscinetti a strisciamento su telai più grandi.

- Interazione torsionale:Il sistema albero motore-alternatore presenta frequenze naturali torsionali. L’inerzia polare del rotore e l’ordine di accensione del motore devono evitare criticità in tutto l’intervallo di funzionamento, in particolare durante le fasi di avvio/arresto e di carico.

I problemi meccanici spesso si manifestano per primi sotto forma di allarmi di vibrazione o aumento della temperatura dei cuscinetti: è importante intervenire tempestivamente per proteggere sia gli statori che i rotori da danni collaterali.

Protezione e monitoraggio

Gli alternatori di emergenza incorporano protezioni che riflettono le reali modalità di guasto:

- Sovra/sottotensione e frequenza:Protegge i carichi e trasferisce la logica; l’AVR limita il campo, ma i relè a livello di sistema assicurano il coordinamento.

- Potenza inversa/motorizzazione:Previene danni al motore se la corrente fluisce nel generatore (ad esempio, dopo una perdita di carburante).

- Sovracorrente/guasto a terra:Coordinarsi con gli interruttori a valle; gli schemi CT residui o a sequenza zero rilevano tempestivamente i guasti a terra dello statore.

- Rilevamento guasti diodi:I diodi raddrizzatori rotanti possono andare in cortocircuito o interrompersi; monitor dedicati o sensori termici impediscono danni a cascata al campo del rotore.

- Sensori di temperatura:Gli RTD o termistori integrati nelle fessure dello statore e sui cuscinetti rilevano i punti caldi molto prima che l’isolamento venga compromesso.

Nei sistemi moderni, questi input alimentano programmi di manutenzione predittiva che monitorano la resistenza dell’isolamento, gli spettri delle vibrazioni e i gradienti di temperatura.

Messa in servizio e collaudo periodico

Una buona messa in servizio e i test di routine convalidano lo stato dello statore/rotore e la messa a punto dell’AVR:

- Resistenza di isolamento (IR) e indice di polarizzazione (PI):Valore di riferimento dopo l’installazione; tendenza nel tempo a rilevare umidità o contaminazione.

- Test di sovratensione e di alta tensione (se applicabile):Convalidare l’isolamento di svolta e di terra su riavvolgitori o unità sospette.

- Analisi delle vibrazioni:Stabilire impronte spettrali per individuare problemi meccanici o di cuscinetto.

- Prove di carico:Carichi graduali (ad esempio, incrementi del 25%) per verificare il recupero di tensione e frequenza; cicli di immersione per raggiungere il completo equilibrio termico.

- Prove di cortocircuito/guasto (controllate):Confermare le ipotesi di coordinamento e il comportamento dell’AVR (con le indicazioni del produttore).

Indurimento ambientale

I gruppi di emergenza sono installati dove si trovano i carichi critici, non sempre in condizioni perfette:

- Nebbia salina / costiera:L’hardware in acciaio inossidabile, i sistemi di rivestimento migliorati e le scatole di giunzione sigillate proteggono lo statore e i diodi rotanti.

- Industriale polveroso:Una migliore filtrazione, involucri pressurizzati e una pulizia frequente prevengono l’abrasione dell’isolamento e l’ostruzione dei percorsi di raffreddamento.

- Altitudine:Una ridotta densità dell’aria riduce l’efficacia del raffreddamento; ridurre la potenza o selezionare telai più grandi per mantenere lo stesso aumento di temperatura.

- Alta temperatura ambiente:Verificare che le ventole, i condotti e il ricambio d’aria della stanza soddisfino i requisiti di raffreddamento dell’alternatore; valutare l’aggiornamento della classe per vernice e resina.

Modalità di guasto comuni e come le scelte di progettazione le prevengono

Guasto all’isolamento dell’avvolgimento dello statore

- Cause:cicli termici, contaminazione, vibrazioni.

- Prevenzione:aumento conservativo della temperatura, impregnazione VPI, cunei a fessura solida, percorsi dell’aria pulita, RTD incorporati.

Guasto dell’avvolgimento del campo del rotore o del diodo

- Cause:sovraeccitazione, fuga termica, picchi di tensione e allentamento meccanico.

- Prevenzione:dissipazione del calore adeguata, monitoraggio dei diodi, AVR ben regolato con limitazione V/Hz, supporti di avvolgimento sicuri.

Guasto del cuscinetto

- Cause:contaminazione, lubrificazione non corretta, scanalature elettriche (rare nei motori brushless ma possibili con quelli armonici).

- Prevenzione:tipo/intervallo di lubrificazione corretti, protezioni, messa a terra quando applicabile e controlli dell’allineamento.

Danni indotti dalle vibrazioni

- Cause:squilibrio, disallineamento, risonanza.

- Prevenzione:bilancia di precisione, analisi torsionale, andamento periodico delle vibrazioni.

Un robusto supporto per le scanalature dello statore, avvolgimenti del rotore accuratamente rinforzati e il controllo di qualità sulle pile di laminazione riducono drasticamente questi rischi.

Controlla le sfumature che dipendono dalla macchina

- Limitazione V/Hz:Quando il motore accelera, l’AVR dovrebbe limitare il campo per evitare un flusso eccessivo del ferro dello statore a bassa frequenza.

- Compensazione reattiva dell’abbassamento:Per i set in parallelo, la compensazione della caduta di tensione o della corrente trasversale garantisce la condivisione del VAR; ciò interagisce con la curva di magnetizzazione del rotore.

- Rilevamento:Gli AVR con rilevamento RMS trifase gestiscono la distorsione meglio rispetto al rilevamento monofase; un rilevamento migliore protegge il rame dello statore da carichi di fase non uniformi in condizioni non lineari.

Si tratta di scelte software (di controllo) basate sulla realtà hardware (della macchina).