Nella robotica, nelle macchine CNC e nell’automazione industriale, i servomotori sono essenziali per un controllo preciso del movimento. Le prestazioni, l’efficienza, la coppia, la velocità e il comportamento termico del motore sono ampiamente influenzati dal nucleo del rotore e dallo statore. La comprensione delle caratteristiche del nucleo del rotore aiuta i produttori ad allineare le scelte progettuali alle esigenze applicative.

Fondamenti della progettazione del nucleo del rotore nei servomotori

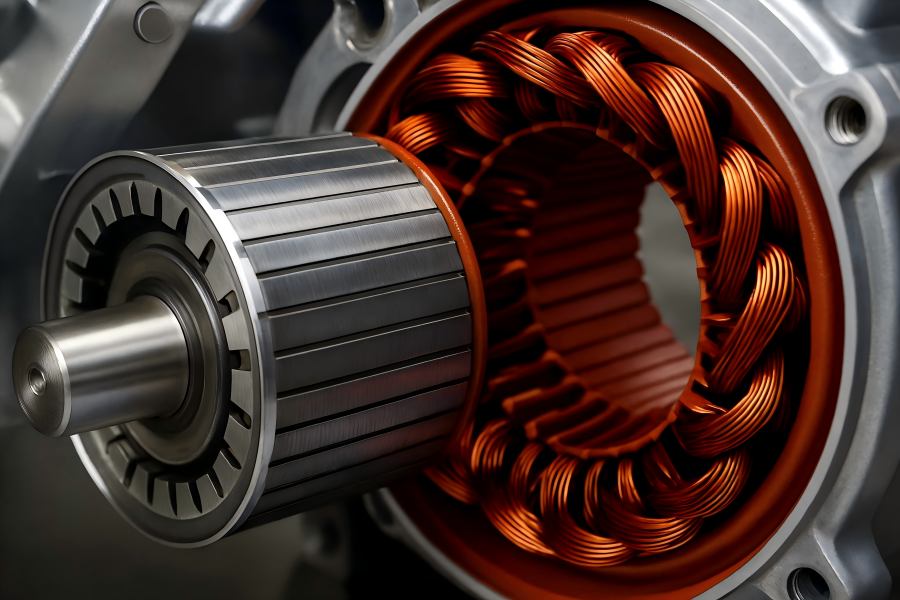

ILnucleo del rotore del servomotoreè fondamentale per il funzionamento del motore, poiché interagisce direttamente con il campo magnetico dello statore. Per comprendere la progettazione del nucleo del rotore, è importante esaminare innanzitutto i criteri prestazionali chiave che ne definiscono la funzione.

Criteri di prestazione fondamentali

Le prestazioni del nucleo di un rotore sono influenzate principalmente da:

- Proprietà magnetiche:La capacità del nucleo del rotore di gestire i campi magnetici determina l’efficienza con cui il motore genera coppia. I sistemi ad alte prestazioni dovrebbero avere perdite minime nel nucleo e un’elevata permeabilità magnetica.

- Perdite del nucleo:L’efficienza del motore dipende in larga misura dalle perdite nel nucleo, come isteresi e correnti parassite. Nel tempo, queste perdite, che trasformano l’energia elettrica in calore, causano usura e riduzione delle prestazioni.

- Resistenza meccanica:Il nucleo di un rotore deve resistere alle forze meccaniche generate durante il funzionamento ad alta velocità. La resistenza e la durevolezza del materiale utilizzato nel nucleo sono essenziali per prevenire la deformazione e mantenere prestazioni costanti.

- Comportamento termico:Anche il nucleo del rotore deve dissipare efficacemente il calore. I nuclei del rotore ad alte prestazioni, in particolare quelli utilizzati nei motori ad alta velocità, devono essere progettati tenendo conto del raffreddamento per evitare il surriscaldamento.

- Precisione di produzione:La precisione con cui viene prodotto il rotore influisce non solo sulle sue prestazioni elettriche e meccaniche, ma anche sulla sua longevità ed efficienza. La precisione nel bilanciamento del rotore garantisce un funzionamento regolare, senza vibrazioni eccessive, che potrebbero danneggiare il sistema.

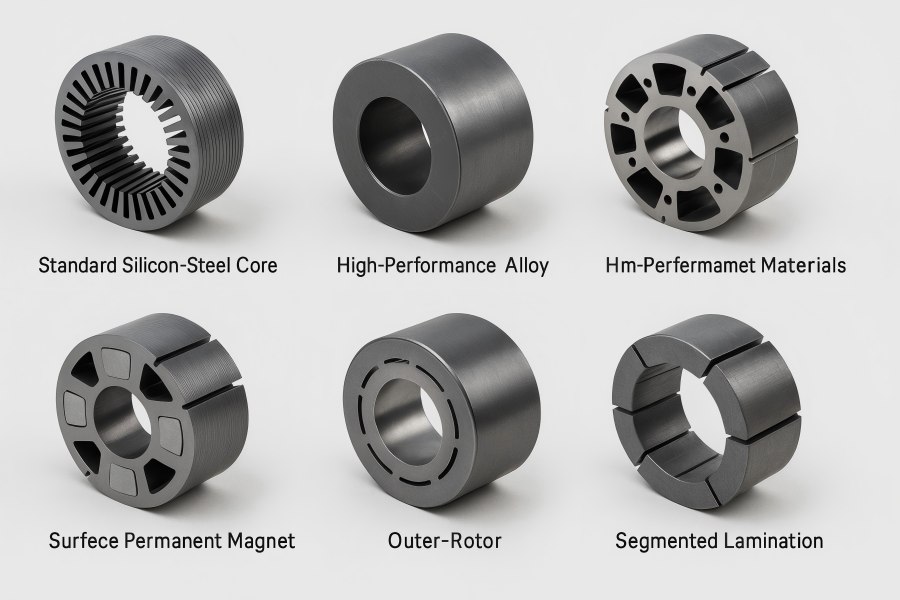

Classificazione dei tipi di nucleo del rotore per servomotori

I nuclei dei rotori dei servomotori sono disponibili in vari materiali, geometrie e metodi di produzione. Ogni tipo di nucleo è adatto a specifici requisiti prestazionali. Comprendendo le differenze, i produttori possono fare la scelta giusta per le loro applicazioni.

Per materiale

Il materiale delnucleo del rotoreinfluisce in modo significativo sulle sue caratteristiche prestazionali. I materiali più comuni includono:

- Laminazioni standard in silicio-acciaio:L’acciaio al silicio è ampiamente utilizzato per le sue favorevoli proprietà magnetiche, il basso costo e la facilità di produzione. Viene spesso scelto per servomotori generici che non richiedono prestazioni elevatissime.

- Leghe ad alte prestazioni:Le leghe di nichel-ferro e cobalto-ferro vengono utilizzate quando sono richieste una maggiore densità di flusso, perdite ridotte e prestazioni superiori ad alta velocità. Questi materiali sono spesso utilizzati in applicazioni ad alte prestazioni e che richiedono precisione, come la robotica o i motori aerospaziali.

- Materiali non tradizionali:In alcuni casi, i produttori possono utilizzare materiali compositi o leghe non tradizionali che offrono prestazioni superiori ad alta frequenza e gestione termica. Questi materiali sono generalmente più costosi, ma offrono prestazioni migliori in applicazioni specializzate.

Per geometria

La geometria del nucleo del rotore gioca un ruolo fondamentale nelle prestazioni del motore:

- Nuclei del rotore scanalati vs. lisci:I nuclei rotorici scanalati presentano delle fessure in cui sono alloggiati gli avvolgimenti o i magneti, il che può migliorare l’efficienza del motore ma può introdurre una coppia di cogging (un tipo di irregolarità nella rotazione del motore). I nuclei rotorici lisci, invece, sono progettati per ridurre il cogging e sono comunemente utilizzati in applicazioni che richiedono una rotazione fluida e continua.

- Magnete permanente interno (IPM) vs. magnete permanente di superficie (SPM):I rotori IPM hanno magneti posizionati all’interno del nucleo del rotore, mentre i rotori SPM hanno magneti posizionati sulla superficie. I rotori IPM sono spesso più efficienti perché consentono un migliore controllo del flusso e una minore smagnetizzazione sotto carico.

- Design a rotore esterno vs. a rotore interno:Nei motori a rotore esterno, il rotore circonda lo statore, mentre nei motori a rotore interno, il rotore è alloggiato all’interno dello statore. I motori a rotore esterno sono generalmente utilizzati per applicazioni che richiedono una coppia elevata a basse velocità, mentre i motori a rotore interno sono più compatti e adatti ad applicazioni ad alta velocità.

Per metodo di produzione

Il metodo di fabbricazione utilizzato per creare i nuclei dei rotori può avere un impatto significativo sulle loro prestazioni e sui loro costi:

- Pile laminate:La maggior parte dei nuclei dei rotori è realizzata con lamiere di acciaio laminate, che riducono le perdite per correnti parassite limitando il flusso di corrente all’interno delle lamiere. Questi nuclei vengono solitamente incollati, saldati o rivettati insieme per formare il rotore finale.

- Laminazioni segmentate:Per geometrie di rotore specifiche, vengono utilizzate lamine segmentate. Si tratta di lamine progettate su misura che consentono una maggiore flessibilità nella progettazione del rotore, in particolare in termini di design e forma delle cave.

- Produzione di precisione:I nuclei rotorici per servomotori ad alte prestazioni richiedono precisione nel processo di produzione, inclusi bilanciamento, lavorazione e collaudo. I motori ad alta velocità, in particolare, richiedono una produzione meticolosa per garantire che il rotore rimanga bilanciato sotto carichi dinamici.

Vantaggi e svantaggi di ogni tipo

| Tipo di nucleo del rotore | Vantaggi | Svantaggi |

| Laminazioni standard in silicio-acciaio | Conveniente, affidabile per applicazioni generali | Minore densità di flusso magnetico, maggiori perdite |

| Leghe ad alte prestazioni (Ni-Fe, Co-Fe) | Maggiore densità di flusso, migliore efficienza ad alte velocità | Costi più elevati, produzione più complessa |

| Nuclei del rotore lisci | Riduzione dell’attrito, funzionamento più fluido | Potrebbe non raggiungere la densità di coppia ottimale |

| Nuclei del rotore scanalati | Maggiore coppia in uscita, ideale per numerose applicazioni | Può introdurre coppia di attrito, rumore |

| Progetti a rotore interno | Compatto, prestazioni ad alta velocità | Densità di coppia inferiore a basse velocità |

| Progetti a rotore esterno | Coppia elevata, migliore dissipazione del calore | Più grande, maggiore inerzia, più peso |

Abbinamento del tipo di nucleo del rotore ai requisiti dell’applicazione

I servomotori sono adatti a un’ampia gamma di applicazioni, ciascuna con esigenze specifiche in termini di velocità, coppia e precisione. La scelta del nucleo rotorico più adatto è fondamentale per garantire prestazioni ottimali.

- Robotica ad alta dinamica:I nuclei rotorici a bassa inerzia sono ideali per la robotica, poiché consentono accelerazioni e decelerazioni rapide. Questi rotori sono spesso realizzati in leghe ad alte prestazioni per garantire perdite minime e coppia elevata a basse velocità.

- Macchine utensili CNC / Automazione industriale:Per applicazioni industriali generiche, possono essere sufficienti i nuclei rotorici standard in silicio-acciaio. Questi nuclei offrono un equilibrio tra economicità e prestazioni, gestendo efficacemente velocità e carichi moderati.

- Motori di precisione a trasmissione diretta:Per applicazioni che richiedono un controllo estremamente preciso, come i sistemi a trasmissione diretta, è possibile utilizzare configurazioni a rotore esterno. Queste configurazioni consentono un diametro del rotore maggiore, che si traduce in una coppia più elevata a basse velocità.

- Servomotori economici o per uso generale:Quando il costo è un fattore importante, i nuclei laminati in silicio-acciaio rappresentano un’opzione affidabile e conveniente, senza sacrificare troppo le prestazioni.

| Applicazione | Tipo di nucleo del rotore consigliato | Motivazione |

| Robotica ad alta dinamica | Nuclei rotorici in lega ad alte prestazioni e bassa inerzia | Accelerazione rapida, coppia elevata a basse velocità |

| Macchine utensili CNC | Nuclei del rotore standard in silicio-acciaio | Affidabile, conveniente, prestazioni moderate |

| Precisione a trasmissione diretta | Progettazione del rotore esterno con elevata densità di flusso | Coppia elevata a basse velocità, controllo di precisione |

| Applicazioni sensibili ai costi | Nuclei del rotore standard in silicio-acciaio | Prestazioni bilanciate a basso costo |

Considerazioni sulla progettazione e la produzione dei nuclei del rotore

Per i produttori di rotori e statori, comprendere come ottimizzare la progettazione del nucleo del rotore è fondamentale per fornire soluzioni ad alte prestazioni. Tra le considerazioni chiave figurano:

- Selezione del materiale:La scelta tra laminazioni in silicio-acciaio e leghe ad alte prestazioni dipende dalle esigenze dell’applicazione in termini di densità di flusso, velocità e precisione.

- Spessore di laminazione e altezza della pila:Laminazioni più spesse riducono le perdite di materiale ma aumentano il peso. Per ottenere le prestazioni desiderate, l’altezza e lo spessore della pila devono essere bilanciati.

- Geometria del rotore e progettazione delle fessure:La geometria della cava del rotore influenza la coppia erogata, l’efficienza e le prestazioni termiche del nucleo. È necessaria un’attenta progettazione per ridurre al minimo le perdite mantenendo inalterate le prestazioni.

- Test e bilanciamento:Per evitare vibrazioni che potrebbero causare usura e guasti, i nuclei del rotore devono essere attentamente bilanciati.

- Gestione termica:Un’efficiente dissipazione del calore è necessaria per prevenire il surriscaldamento. I nuclei del rotore con una migliore gestione del calore garantiranno prestazioni più durature e affidabili in ambienti ad alta richiesta.

Casi di studio

Per illustrare ulteriormente l’importanza della selezione del nucleo del rotore, si considerino i seguenti casi di studio:

- Aggiornamento del servomotore del braccio robotico:Il servomotore del braccio robotico è stato aggiornato passando da un nucleo rotorico standard in silicio-acciaio a un nucleo rotorico in lega ad alte prestazioni. Il nuovo design del rotore ha ridotto peso e inerzia, consentendo accelerazioni più rapide e movimenti più precisi.

- Progettazione del motore CNC:Per una macchina CNC, è stato scelto un rotore in acciaio al silicio economicamente vantaggioso. Questo rotore offriva un buon equilibrio tra costi e prestazioni, gestendo le velocità moderate e le elevate richieste di coppia della macchina.