I lamierini costituiscono la spina dorsale magnetica dei motori elettrici, indirizzando il flusso magnetico in modo efficiente e riducendo al minimo le perdite di energia dovute a correnti parassite e isteresi. Utilizzando sottili lamiere di acciaio isolate al posto di un nucleo di ferro pieno, i motori raggiungono una maggiore efficienza, temperature di esercizio inferiori e una maggiore durata.

Sebbene le lamelle di statore e rotore possano sembrare simili, operano in condizioni fisiche ed elettromagnetiche diverse. Lo statore rimane fermo e supporta avvolgimenti che generano un campo magnetico rotante, mentre il rotore ruota ad alta velocità, convertendo l’energia elettromagnetica in coppia meccanica e resistendo a sollecitazioni centrifughe e termiche.

Cosa sono le pile di laminazione del motore?

Scopo delle pile di laminazione

Pacchi di laminazione del motoresvolgono diverse funzioni critiche, tra cui:

- Riduzione delle perdite per correnti parassite:Interrompendo i circuiti di corrente attraverso strati isolati, la pila di laminazione riduce al minimo la formazione di correnti parassite, che altrimenti genererebbero calore e ridurrebbero l’efficienza.

- Perdita di isteresi inferiore:Grazie alla composizione ottimizzata dell’acciaio magnetico, le pile di laminazione riducono la perdita di isteresi, che si verifica quando il dominio magnetico del materiale cambia direzione, causando una perdita di energia.

- Prestazioni termiche migliorate:Il design laminato aiuta a distribuire il calore lungo tutto lo stack, prevenendo un accumulo eccessivo di calore e migliorando le prestazioni complessive del motore.

- Efficienza magnetica migliorata:Le pile di laminazione indirizzano il flusso magnetico lungo percorsi progettati con precisione, massimizzando l’efficienza del motore.

Senza l’impilamento delle lamine, i motori sarebbero soggetti a un’eccessiva generazione di calore, a una riduzione dell’efficienza e a guasti prematuri, evidenziando il ruolo essenziale dello stack nel funzionamento del motore.

Struttura di base delle laminazioni

Una tipica pila di laminazione è composta da:

- Lamiere elettriche sottili:Questi fogli, solitamente spessi tra 0,2 mm e 0,5 mm, sono fondamentali per ridurre le perdite nel nucleo.

- Rivestimenti isolanti superficiali:Questi rivestimenti vengono applicati tra le singole laminazioni per isolarle elettricamente, impedendo la formazione di correnti parassite.

- Metodi di fissaggio meccanico:Per mantenere le laminazioni allineate e rigide vengono utilizzati vari metodi, come l’interblocco, la saldatura, l’incollaggio, la rivettatura o l’accoppiamento a pressione.

I metodi di impilamento variano a seconda dell’applicazione, della velocità e del volume di produzione, garantendo che la pila di laminazione funzioni in modo ottimale in diversi tipi di motore.

Pacchi di laminazione dello statore

Come funziona lo statore di un motore elettrico

La componente fissa del motore è chiamata statore. Il percorso magnetico per il flusso prodotto dagli avvolgimenti sotto tensione è fornito dal suo pacco lamellare. Un campo magnetico rotante prodotto dalla corrente alternata che scorre attraverso lo statore. avvolgimenti dello statoreinteragisce con il rotore per generare coppia. Poiché lo statore non si muove, la progettazione del suo pacco lamellare pone particolare attenzione a:

- Efficienza magnetica:Garantire che il flusso magnetico segua il percorso ottimale con una perdita di energia minima.

- Geometria della fessura:Progettare gli slot per accogliere efficacemente gli avvolgimenti e garantire un isolamento adeguato.

- Stabilità termica:La pila di lamiere dello statore è progettata per gestire in modo efficiente la dissipazione del calore, evitando così il surriscaldamento e la perdita di prestazioni.

Tipico design della laminazione dello statore

Lamierini dello statorein genere presentano:

- Slot interni per avvolgimenti in rame:In queste fessure vengono posizionati gli avvolgimenti di rame per creare il campo magnetico.

- Denti che guidano il flusso magnetico:Questi denti guidano il flusso in modo efficiente lungo il percorso progettato.

- Una sezione di ferro posteriore:Questa sezione aiuta a dirigere il percorso di ritorno del flusso magnetico.

Le variabili di progettazione includono:

- Numero e forma degli slot:Ciò influisce direttamente sulla capacità di avvolgimento e sulle prestazioni del motore.

- Larghezza del dente e spessore del giogo:Questi elementi influenzano il flusso magnetico e il comportamento termico.

- Lunghezza della pila:Determina la potenza e la coppia erogate dal motore.

La geometria della pila di lamierini dello statore influisce sull’efficienza, sul rumore, sulle vibrazioni e sulle caratteristiche termiche.

Materiali comuni per le lamiere dello statore

Le pile di lamierini dello statore sono comunemente utilizzate:

- Gradi di acciaio al silicio non orientato:Questi materiali offrono proprietà magnetiche ottimali per una guida efficiente del flusso.

- Spessori di laminazione:Gli spessori più comuni sono 0,2 mm, 0,35 mm e 0,5 mm, scelti in base a fattori di prestazioni e costo.

- Rivestimenti isolanti ad alte prestazioni:Per ridurre le correnti parassite e migliorare l’efficienza complessiva vengono utilizzati rivestimenti come C3 o C5.

La selezione dei materiali garantisce un equilibrio tra la riduzione al minimo delle perdite del nucleo e il mantenimento della producibilità e dell’efficienza dei costi.

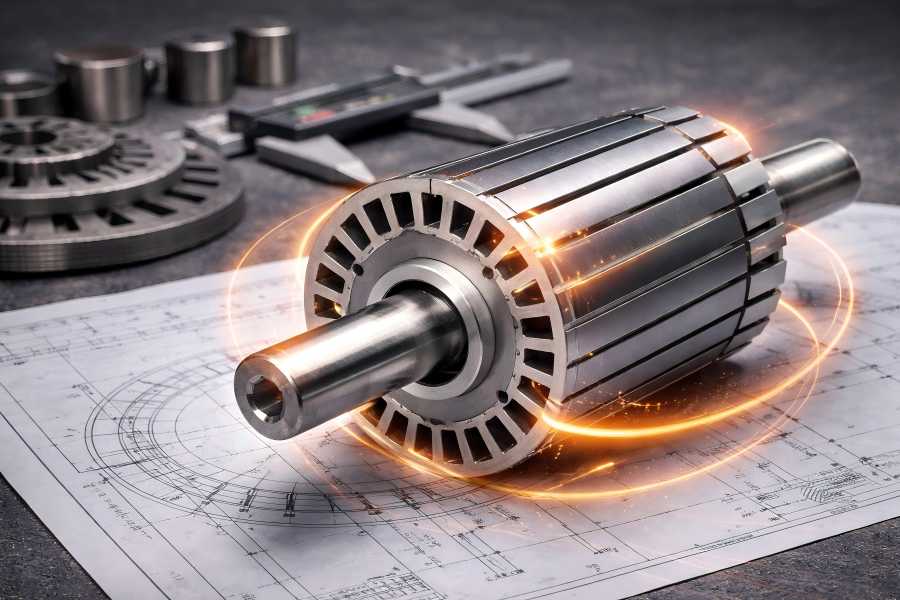

Pali di laminazione del rotore

La funzione del rotore in un motore elettrico

La parte rotante del motore che trasforma l’energia elettromagnetica in movimento meccanico è chiamata rotore. A differenza dello statore, il rotore è soggetto a rotazione continua ed è soggetto a:

- Rotazione continua:Il rotore deve resistere alle forze centrifughe e trasmettere la coppia ad alte velocità.

- Stress termico:Il rotore spesso funziona a temperature elevate ed è sottoposto a forti sollecitazioni termiche, che possono influire sulle prestazioni.

A seconda del tipo di motore, il rotore può:

- Portare correnti indotte:Il rotore di un motore a induzione sfrutta l’induzione elettromagnetica per produrre la propria corrente.

- Supporto per magneti permanenti:Nei motori BLDC e PMSM, il rotore contiene magneti permanenti.

- Utilizzare barriere di flusso o caratteristiche salienti:Nei motori sincroni a riluttanza, il flusso magnetico è guidato da caratteristiche speciali, come le barriere di flusso.

Tipico design di laminazione del rotore

Le lamiere del rotore generalmente includono:

- Un foro di precisione per l’albero:Garantisce un allineamento corretto e un fissaggio sicuro all’albero motore.

- Slot per i conduttori:In queste fessure vengono inseriti conduttori in alluminio o rame per formare le barre del rotore.

- Tasche magnetiche o barriere di flusso:A seconda del tipo di motore, nel rotore vengono posizionati magneti o elementi speciali per una gestione ottimale del flusso.

Le priorità di progettazione per le lamiere del rotore includono:

- Resistenza meccanica:Il rotore deve resistere alle elevate velocità di rotazione e alle forze generate.

- Simmetria dimensionale:Garantire l’equilibrio e ridurre al minimo le vibrazioni durante il funzionamento.

- Fissaggio sicuro di magneti o conduttori:Nei motori con magneti permanenti o conduttori, questi devono essere fissati saldamente per evitare che si spostino durante il funzionamento ad alta velocità.

Materiali comuni per le lamiere del rotore

Le pile di laminazione del rotore utilizzano spesso:

- Acciaio al silicio:Fornisce un’elevata resistenza meccanica mantenendo buone proprietà magnetiche.

- Laminazioni leggermente più spesse:Utilizzato in progetti ad alta velocità per gestire le sollecitazioni meccaniche della rotazione rapida.

- Leghe Specializzate:Per gli ambienti estremi, spesso sono necessari materiali che resistano a temperature elevate o a condizioni difficili.

Per ottenere una durata a lungo termine, la progettazione del rotore deve trovare un compromesso tra resilienza meccanica e prestazioni magnetiche.

Differenze strutturali tra le pile di laminazione dello statore e del rotore

Geometria e differenze dimensionali

Le lamiere dello statore generalmente presentano:

- Diametri esterni più grandi:Per alloggiare gli avvolgimenti e garantire un’efficiente distribuzione del flusso magnetico.

- Fessure rivolte verso l’interno:Le fessure nello statore sono rivolte verso l’interno per contenere gli avvolgimenti, dove viene generato il campo magnetico.

- Montaggio fisso:Lo statore è fissato saldamente in posizione, senza alcun movimento rotatorio.

Le lamiere del rotore presentano in genere:

- Diametri esterni più piccoli:Il rotore è progettato per adattarsi concentricamente allo statore.

- Fessure o tasche magnetiche rivolte verso l’esterno:Le fessure del rotore o le tasche magnetiche sono rivolte verso l’esterno per consentire il posizionamento del magnete o del conduttore.

- Concentricità stretta:Le lamiere del rotore sono progettate con una concentricità precisa per mantenere l’equilibrio durante la rotazione ad alta velocità.

Requisiti meccanici

Le pile di laminazione del rotore devono resistere a:

- Forze centrifughe elevate:A causa della velocità di rotazione del rotore, questo è soggetto a forti forze centrifughe.

- Stress torsionale:Dalla trasmissione della coppia ai componenti meccanici del rotore.

- Vibrazione dinamica:Il funzionamento ad alta velocità provoca vibrazioni dinamiche e potenziali squilibri.

Le lamiere dello statore sono sottoposte a sollecitazioni meccaniche molto inferiori, con particolare attenzione al mantenimento della rigidità e della stabilità magnetica.

Differenze di prestazioni magnetiche ed elettriche

Distribuzione del flusso e percorso magnetico

Lo statore è la fonte primaria del campo magnetico del motore, mentre il rotore reagisce a questo campo. Le principali differenze includono:

- Laminazioni dello statore:Progettato per fornire un percorso del flusso magnetico fluido e uniforme per la massima efficienza.

- Laminazioni del rotore:Concentrarsi sulla gestione delle variazioni di flusso, delle perdite e della saturazione, soprattutto in condizioni dinamiche.

Caratteristiche di perdita

Perdite legate allo statore:

- Perdita del nucleo:Include perdite dovute a isteresi e correnti parassite.

- Perdita di rame:Dalla resistenza elettrica negli avvolgimenti dello statore.

Perdite legate al rotore:

- Perdita di correnti parassite:Dalle barre del rotore o dai magneti.

- Calore da slittamento:Nei motori a induzione, lo scorrimento genera ulteriore calore.

Un design efficace della laminazione riduce al minimo queste perdite, limitando l’aumento della temperatura del motore e migliorando l’efficienza complessiva.

Differenze nel processo di produzione

Metodi di stampaggio e taglio

Sia le lamiere dello statore che quelle del rotore vengono prodotte utilizzando:

- Stampaggio progressivo:Comune nella produzione di massa, dove precisione e velocità sono fondamentali.

- Taglio laser:Utilizzato per piccoli lotti o prototipi per garantire un’elevata precisione.

Le lamiere del rotore, tuttavia, richiedono un controllo più rigoroso della concentricità e della rotondità, che è fondamentale per le prestazioni ad alta velocità.

Tecniche di impilamento e fissazione

I metodi di impilamento più comuni includono:

- Interblocco meccanico:Assicura che le laminazioni siano correttamente allineate e rigide.

- Saldatura laser o TIG:Spesso utilizzato per le lamiere dei rotori per garantire connessioni robuste e sicure.

- Incollaggio adesivo:Utilizzato principalmente per le lamiere dello statore, dove le forze meccaniche sono inferiori.

Le pile di rotori richiedono metodi di fissaggio più resistenti per impedire movimenti ad alte velocità di rotazione.

Focus su tolleranza e controllo qualità

Il controllo di qualità per le pile di statori si concentra su:

- Precisione dello slot:Garantire la precisione nelle dimensioni delle fessure per un corretto alloggiamento dell’avvolgimento.

- Altezza della bava:Controllo dell’altezza della bava per l’integrità dell’isolamento.

- Integrità dell’isolamento:Prevenire qualsiasi danno all’isolamento durante la produzione.

Gli stack di rotori si concentrano su:

- Esaurire:Garantire una deviazione minima dal centro dell’albero.

- Bilancia:Raggiungere un equilibrio preciso per ridurre al minimo le vibrazioni.

- Concentricità del foro dell’albero:Mantenimento della perfetta concentricità per la stabilità del rotore.

Considerazioni sull’assemblaggio

Gruppo pila statore

Le principali preoccupazioni durante l’assemblaggio dello statore includono:

- Compatibilità con i processi di avvolgimento:Garantire le dimensioni corrette delle fessure e l’isolamento durante l’avvolgimento.

- Come evitare danni all’isolamento:Prevenire cortocircuiti o inefficienze.

- Garantire un trasferimento di calore efficiente:Garantire la corretta dissipazione del calore generato durante il funzionamento.

Gruppo rotore

L’assemblaggio del rotore spesso comporta:

- Pressatura su alberi:Garantire l’allineamento e il fissaggio sicuro.

- Pressofusione di alluminio o rame:Comune nei rotori dei motori a induzione.

- Operazioni di bilanciamento dinamico:Essenziale per l’assemblaggio del rotore a causa delle elevate velocità di rotazione.

L’assemblaggio del rotore è generalmente più complesso e costoso dell’assemblaggio dello statore.

Differenze basate sull’applicazione

Motori a induzione

- Statore:Progettato per ottimizzare l’efficienza dell’avvolgimento e la dissipazione del calore.

- Rotore:Presenta una struttura a gabbia di scoiattolo per resistere a elevate sollecitazioni termiche e meccaniche.

Motori BLDC e PMSM

- Statore:Richiede un elevato riempimento delle fessure e un avvolgimento preciso per garantire l’efficienza.

- Rotore:Si concentra sulla ritenzione sicura del magnete e sulla resistenza alle forze centrifughe.

Servomotori e motori ad alta velocità

- Statore:Utilizza laminazioni a bassissima perdita per uno spreco energetico minimo.

- Rotore:Richiede un equilibrio estremo e una resistenza meccanica per garantire prestazioni stabili ad alta velocità.

Tabella comparativa: pile di laminazione di statore e rotore

| Attributo | Pacco lamellare dello statore | Pila di laminazione del rotore |

| Ruolo primario | Generare campo magnetico | Convertire il flusso in coppia |

| Movimento | Stazionario | Rotante |

| Stress meccanico | Basso | Molto alto |

| Orientamento dello slot | Verso l’interno | Esterno/Interno |

| Focus sul design | Efficienza magnetica | Resistenza meccanica |

| Complessità di assemblaggio | Moderare | Alto |

Sfide e soluzioni di progettazione comuni

| Sfida | Soluzione per pila statorica | Soluzione di stack del rotore |

| Calore eccessivo | Laminazioni più sottili, migliore raffreddamento | Equilibrio migliorato, migliore dissipazione del calore |

| Rumore e vibrazioni | Ottimizzazione della geometria dello slot | Bilanciamento di precisione |

| Allentamento della pila | Incastro o legame | Saldatura o calettamento |

Come i produttori ottimizzano le pile di laminazione

I produttori ottimizzano le prestazioni della pila di laminazione utilizzando:

- Progettazione avanzata di utensili e stampi:Garantire la precisione in ogni componente.

- Attrezzature per stampaggio ad alta precisione:Massimizzare la coerenza e ridurre gli sprechi.

- Impilamento e ispezione automatizzati:Aumento della velocità e della precisione della produzione.

- Personalizzazione specifica dell’applicazione:Adattamento degli stack alle esigenze specifiche del motore.

La collaborazione tra progettisti di motori e fornitori di laminati riduce i tempi e i costi di sviluppo.

Come scegliere la pila di laminazione giusta per il tuo motore

I principali fattori di selezione includono:

- Tipo di motore e velocità di funzionamento:Aiuta a determinare i requisiti della pila di laminazione.

- Obiettivi di densità di potenza ed efficienza:Influenza le scelte di materiali e design.

- Condizioni ambientali:Influisce sull’isolamento e sulla scelta dei materiali.

- Vincoli di volume e costi di produzione:Influenza la selezione dei processi di produzione.

La scelta della giusta pila di laminazione è una decisione strategica che ha un impatto sull’intero ciclo di vita del motore.

Tendenze future

Le tendenze emergenti nella progettazione degli stack di laminazione includono:

- Laminazioni ultrasottili:Per motori ad alta frequenza, migliorando le prestazioni nei modelli compatti.

- Tecnologie di legame avanzate:Offre metodi più efficienti per proteggere le laminazioni.

- Materiali ottimizzati per motori elettrici e aerospaziali:Per motori che richiedono prestazioni migliorate in ambienti specializzati.

- Integrazione con sistemi di avvolgimento a forcina e a filo piatto:Offre una maggiore efficienza negli avvolgimenti del motore.