Selezionare il giusto grado di acciaio elettrico non orientato (NOES) è uno dei modi più efficaci ed economici per aumentare l’efficienza dei motori verso gli obiettivi IE4/IE5. La scelta del grado influisce sulle perdite per isteresi e correnti parassite, sulla corrente magnetizzante, sull’aumento di temperatura, sul rumore acustico e persino sulla resa produttiva delle lamiere.

Perché la selezione del grado è importante

ILnucleo dello statoreè un circuito magnetico laminato. Il materiale e lo spessore di ogni laminazione determinano la perdita specifica del nucleo (W/kg) a una data densità di flusso e frequenza, che a sua volta determina:

- Efficienza:Minore perdita di ferro → minore calore → minori perdite totali → η più alto.

- Corrente magnetizzante:Una maggiore permeabilità e una minore coercività riducono la corrente a vuoto e le perdite I²R del rame.

- Comportamento termico:Una minore perdita nel nucleo riduce la temperatura di esercizio, prolungando la durata dell’isolamento e dei cuscinetti.

- Rumore acustico:I bassi gradi di magnetostrizione e le basse perdite riducono le vibrazioni e il ronzio udibile.

- Producibilità:La resistenza e la classe di rivestimento influiscono sulle sbavature di stampaggio, sulla durata dello stampo, sull’isolamento interlaminare e sul fattore di impilamento.

Per i nuclei dello statore vengono utilizzati acciai non orientati (NOES) (proprietà isotrope nel piano). Gli acciai a grani orientati sono destinati ai trasformatori e non sono adatti alle macchine rotanti a causa della loro anisotropia.

La perdita totale del nucleo Pcore può essere rappresentata come:

Pcore = kh * f * Bn + ke * f2 * B2 * t2 + Peccesso

Dove:

- f = frequenza

- B = densità di flusso di picco

- t = spessore della laminazione

- kh, ke = costanti materiali

- n ≈ 1,6–2,0 (empirico)

- Pexcess = muro di dominio e termine di perdita anomala

Implicazioni:

Le scale di perdita di isteresi sono ≈ f * Bn e dipendono dalla coercività e dalla microstruttura (grado).

Le perdite per correnti parassite sono pari a ≈ f2 * B2 * t2 e sono altamente sensibili allo spessore t e alla resistività.

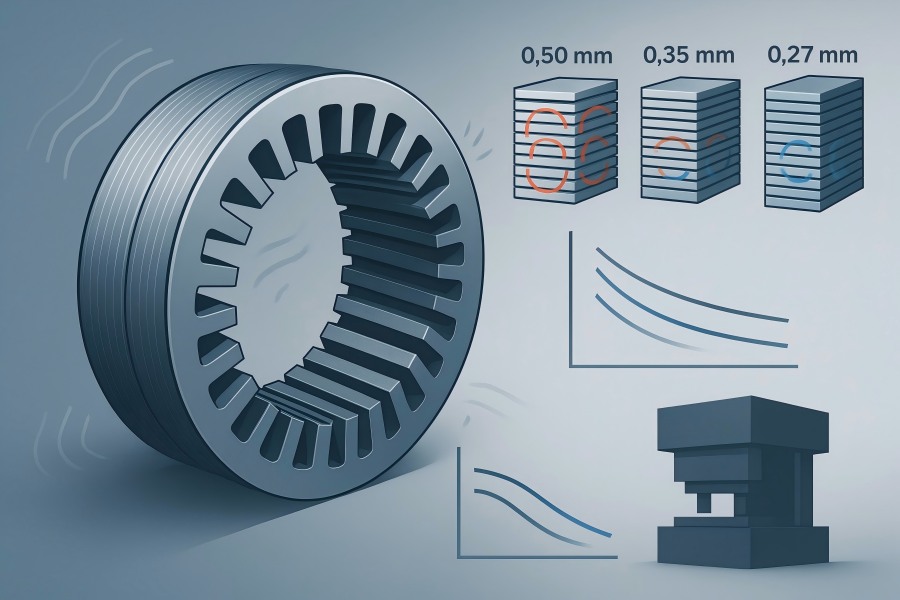

I miglioramenti di qualità (ad esempio, da M470-50A → M300-35A → M235-27A) riducono sia l’isteresi (struttura più pulita, Hc inferiore) sia la perdita di vortice (calibri più sottili e resistività più elevata), soprattutto a frequenze più elevate.

[limite prodotti=”4″ colonne=”4″ ids=”13649, 13624, 13238, 13293″]

Tipiche opzioni di acciaio elettrico per motori

Forniamo frequentemente le seguenti categorie NOES rappresentative:

Proprietà NOES rappresentative (valori tipici a 1,5 T, 50 Hz)

| Grado (spessore) | Perdita di nucleo P1,5/50 (W/kg) | B50 (T) | Hc (A/m) | Resistività (µΩ·m) | Limite di snervamento (MPa) | Rivestimento di laminazione | Indice dei costi* |

| M470-50A (0,50 mm) | 4.7 | 1.70 | 35 | 0,47 | 420 | C3/C5 | 1,00 |

| M300-35A (0,35 mm) | 3.0 | 1,75 | 30 | 0,48 | 480 | C5 | 1.12 |

| M235-27A (0,27 mm) | 2.3 | 1,80 | 28 | 0,50 | 520 | C5/C6 | 1.22 |

* L’indice dei costi è relativo a M470-50A = 1,00; i prezzi effettivi variano in base alle condizioni di mercato.

Note:

- Gli spessori più sottili (0,35 mm, 0,27 mm) riducono drasticamente le perdite per vortice (∝ t²).

- Un contenuto di Si più elevato e una microstruttura più pulita riducono la perdita di isteresi e la magnetostrizione.

- La classe di rivestimento (C3/C5/C6) influenza la resistenza interlaminare, la classe termica e il fattore di impilamento.

Sensibilità alla frequenza: perché gli indicatori sottili vincono ad alta velocità

A frequenze elettriche elevate (dovute a un numero maggiore di poli o azionamenti ad alta velocità), il termine di perdita per effetto parassita aumenta con f². Calibri più sottili preservano l’efficienza.

Si supponga una massa dello statore di 9 kg, un flusso di base prossimo a 1,5 T e una scala di frequenza composita P∝f1,5 (regola pratica). La tabella seguente confronta le perdite totali del ferro dello statore tra i vari gradi.

Perdita di ferro dello statore in funzione della frequenza (massa dello statore 9 kg)

| Frequenza | M470-50A (0,50 mm) | M300-35A (0,35 mm) | M235-27A (0,27 mm) |

| 50 Hz | 42,3 W | 27,0 W | 20,7 W |

| 100 Hz | 119,6 O | 76,4 O | 58,5 W |

| 200 Hz | 338,4 O | 216,0 W | 165,6 W |

| 400 Hz | 957,1 O | 610,9 O | 468,4 O |

Risultato: a 200–400 Hz (tipico dei mandrini ad alta velocità o degli spettri armonici di trazione), l’aggiornamento da 0,50 mm a 0,27 mm può ridurre la perdita di ferro di circa il 50%.

Esempio di motore concreto: 7,5 kW, 4 poli, 50 Hz

Si consideri un motore TEFC da 7,5 kW per uso generico. Mantenere costanti avvolgimento, telaio e rotore per isolare l’impatto di livello dello statore.

Ipotesi (illustrative):

- Potenza di uscita Pout =7,5 kW

- Massa dello statore = 9 kg

- Perdita di rame (a pieno carico) = 150 W

- Perdita di carico vagante = 70 W

- Meccanica (derivazione+attrito) = 30 W

- Perdita del nucleo = dalla Tabella 2 (50 Hz)

Confronto di efficienza e calore a 50 Hz

| Grado | Perdita di ferro dello statore (W) | Altre perdite (W) | Perdita totale (W) | Efficienza η |

| M470-50A (0,50 mm) | 42.3 | 250.0 | 292.3 | 96,25% |

| M300-35A (0,35 mm) | 27.0 | 250.0 | 277.0 | 96,44% |

| M235-27A (0,27 mm) | 20.7 | 250.0 | 270.7 | 96,52% |

Interpretazione:

Passando da M470-50A a M300-35A l’efficienza aumenta di circa 0,19 punti percentuali.

L’aggiornamento a M235-27A comporta un guadagno di circa 0,27 punti percentuali.

Anche piccoli guadagni η sono preziosi:riducono il calore, semplificano la progettazione termica e spesso consentono di ottenere un telaio più piccolo o una maggiore capacità di sovraccarico.

Corrente magnetizzante:In genere, i NOES di grado superiore riducono la corrente a vuoto del 5-12% nella pratica per lo stesso flusso target, riducendo ulteriormente il riscaldamento del rame (non quantificato sopra per mantenere i confronti conservativi).

Rapporto costi-benefici e rimborso

Stimiamo il risparmio energetico annuo per il motore da 7,5 kW sopra indicato, che funziona 8.000 ore/anno a 50 Hz con una tariffa elettrica di ¥0,8/kWh.

- M470-50A → M300-35A: riduzione delle perdite di ferro = 15,3 W

Risparmio energetico annuo ≈ 0,0153 kW × 8.000 h = 122,4 kWh → ¥97,9/anno. - M470-50A → M235-27A: riduzione della perdita di ferro = 21,6 W

Risparmio energetico annuo ≈ 0,0216 kW × 8.000 h = 172,8 kWh → ¥138,2/anno.

Se il premio per il materiale è, ad esempio, ¥5/kg per M300-35A e ¥10/kg per M235-27A (statore 9 kg):

- M300-35A:Costo aggiuntivo ≈ 9 kg × ¥5 = ¥45 → ammortamento ≈ 5–6 mesi.

- M235-27A:Costo aggiuntivo ≈ 9 kg × ¥10 = ¥90 → ammortamento ≈ 8–9 mesi.

Conclusione:Per i motori a funzionamento continuo, l’ammodernamento dell’acciaio elettrico spesso si ripaga entro un anno.

La scelta del grado influisce anche sulla qualità della produzione

- a) Controllo delle sbavature e durata della matrice

Calibri più sottili e resistenti richiedono utensili affilati, ma ricompensano con bave < 10 µm (con un’adeguata manutenzione dello stampo). Le bave ridotte riducono i ponti interlaminari e quindi le perdite per vortici vaganti. - b) Classe di rivestimento e fattore di stack

I rivestimenti C5/C6 garantiscono un’elevata resistenza interlaminare e stabilità termica per l’impregnazione VPI/resina.

Il fattore di impilamento tipico varia da 0,94 a 0,98, a seconda dello spessore del rivestimento e del metodo di incollaggio. Un fattore di impilamento più elevato aumenta la lunghezza magnetica effettiva. - c) Metodo di impilamento

- Interblocco/tacca:economico, ma posizionare le tacche lontano dai percorsi di flusso di picco per limitare la perdita locale.

- Pali incollati (adesivo isolante):eccellente smorzamento e basso ronzio; fattore di impilamento leggermente inferiore rispetto agli stack press-fitted con rivestimenti sottili.

- TIG/laser per favore:usare con parsimonia; i segni di saldatura devono rimanere nelle zone a basso flusso.

- d) Gestione dello stress

Lo stampaggio induce tensioni residue che aumentano le perdite. Le riduciamo al minimo attraverso:

- Stampi a gioco ridotto e presse rigide.

- Direzione di alimentazione ottimizzata e allineata alla texture della striscia per una migliore isotropia.

- Utensili a bassa distorsione per mantenere uniformi le sbavature e ridurre al minimo i danni alle fibre.

- e) Controllo dimensionale

Le strette tolleranze delle matrici preservano l’apertura delle cave, il raggio della punta dei denti e le larghezze dei ponti, tutti fattori che influenzano direttamente il flusso del traferro, il contenuto armonico e quindi la perdita e il rumore.

Interazioni di progettazione

Un voto migliore consente di modificare i compromessi di progettazione:

- Mantenimento della densità di flusso con perdite inferiori → funzionamento più freddo a parità di coppia.

- Aumentare la densità del flusso senza superare i limiti termici → maggiore densità di coppia dallo stesso telaio.

- Corrente di magnetizzazione inferiore → potenziale riduzione della sezione trasversale del rame o aumento della temperatura.

- Riduce il rumore acustico se abbinato a skew, profilatura della punta del dente e ottimizzazioni di slot/poli.

A causa della perdita parassita ∝ t², gli spessori sottili diventano particolarmente preziosi quando le armoniche di slot o il PWM dell’inverter spingono più in alto il contenuto di frequenza effettiva. L’abbinamento di NOES sottili con rotore/statore inclinato, avvolgimenti distribuiti e geometria dei denti sensibile alle armoniche amplifica i vantaggi.

Applicazione

| Applicazione | Frequenza* | Priorità | Spessore consigliato | Fascia di grado tipica |

| Motori industriali IE3/IE4 (pompe, ventilatori) | 50–60 Hz | Efficienza @ costo nominale | 0,35–0,50 millimetri | Famiglia M300–M470 |

| Soffianti e mandrini ad alta velocità | 100–400 Hz | Perdita di ferro ad alta f | 0,20–0,27 millimetri | M235–M270 a scartamento sottile |

| Trazione elettrica e assali elettrici | 100–1.000 Hz (armoniche) | Bassa perdita + forza | 0,20–0,27 millimetri | M235 a calibro sottile, ad alta resistenza |

| Servomotori e robotica | 100–400 Hz | Bassa perdita + basso rumore | 0,27–0,35 millimetri | M235–M300 |

| Generatori e vento | 50–100 Hz | Efficienza + corrosione | 0,35 millimetri | M270–M300 |

| Elettrodomestici | 50–60 Hz | Costo | 0,35–0,50 millimetri | M300–M470 |

* Frequenza elettrica effettiva; il numero di poli e la strategia di azionamento sono importanti.

Lista di controllo pratica per ingegneri

Definire lo spettro operativo

Qual è la frequenza base? C’è un VFD? Stimare il contenuto armonico e il picco della BBB. Se le frequenze superiori a 100 Hz sono significative, dare priorità a ≤ 0,35 mm, idealmente 0,27 mm.

Scegli la densità del flusso target

I motori tipici hanno un rapporto denti/giogo di 1,2-1,6 T. Un valore BBB più alto aumenta la coppia, ma amplifica isteresi e magnetostrizione. Adattate il grado al vostro BBB target.

Imposta il budget di perdita

Assegna un budget per la perdita di ferro (W/kg × kg). Utilizza le curve del fornitore al tuo BBB e fff (o scala con f1.5f^{1.5}f1.5 se sei in fase iniziale). I gradi sottili aiutano a rimanere entro il budget.

Controllare le esigenze meccaniche

Per assemblaggi ad alto numero di giri, verificare lo snervamento/UTS e considerare l’utilizzo di pile incollate per lo smorzamento. Verificare che le pile inclinate mantengano le dimensioni corrette.

Selezionare il metodo di rivestimento e impilamento

Scegli C5/C6 per un’elevata resistenza interlaminare e stabilità termica. Bilancia il fattore di stack rispetto ai vantaggi di incollaggio.

Convalidare con prototipi

Forniamo campioni tagliati al laserlaminazioniper una rapida convalida elettromagnetica e stampaggio pilota per misurare sbavature, fattore di impilamento e stabilità dimensionale.

Eseguire il ROI

Calcola il risparmio energetico derivante dalla riduzione delle perdite di ferro, aggiungi eventuali risparmi sulle perdite di rame derivanti dalla minore corrente di magnetizzazione e confronta con il sovrapprezzo del materiale. Per un funzionamento continuo, il tempo di recupero dell’investimento è in genere inferiore a 1 anno.

Rumore, vibrazioni, durezza (NVH)

Magnetostrizione e stress residuo ottimizzano l’NVH. NOES di grado superiore (magnetostrizione inferiore) e laminazioni più sottili riducono le vibrazioni trasmesse dal nucleo. Combinate l’aggiornamento del grado con skew (fessura frazionaria), sollievo della punta del dente e controllo rigoroso del traferro per ottenere i migliori risultati acustici.

Controlli di qualità che applichiamo

- Ispezione della bobina in entrata:spessore, planarità, adesione del rivestimento, P1.5/50, campionamento del ciclo B-H.

- Timbratura:stampi progressivi di precisione, misuratori di bave fuori pressa e controllo statistico delle bave (target < 10 µm su striscia da 0,27–0,35 mm).

- Accatastamento:interblocco o incollaggio con fattore di impilamento documentato e grado di bilanciamento.

- Verifica elettrica:test del campione ad anello per la perdita del nucleo e la permeabilità per lotto di produzione.

- Dimensionale:Controlli in corso d’opera al 100% per larghezza della scanalatura, passo dei denti, diametro esterno/interno e angolo di inclinazione; campionamento CMM sui primi pezzi.

Mettere tutto insieme: flusso di raccomandazione

Iniziare con il profilo di servizio (continuo/intermittente) e la frequenza elettrica.

Scegliere uno spessore che soddisfi il budget di perdita di ferro a quella frequenza (≤ 0,35 mm oltre 100 Hz, ≤ 0,27 mm per > 200 Hz).

Affina il grado entro lo spessore scelto per raggiungere l’obiettivo P1.5/50 mantenendo sotto controllo permeabilità e magnetostrizione.

Confermare la producibilità (metodo di sbavatura, rivestimento, impilamento).

Prototipo → misura → blocca la distinta base (BOM) e gli utensili.

Esempio

- Motore IE3/IE4 per uso generale, 2–90 kW:M300-35A garantisce un robusto aumento dell’efficienza a un prezzo moderato, spesso con un recupero dell’investimento inferiore all’anno in servizio continuo.

- Ventilatore/servo ad alta velocità:M235-27A consente di realizzare statori compatti con aumento termico controllato e NVH inferiore.

- Macchine ausiliarie di trazione:Il NOES ad alta resistenza e a calibro sottile mantiene le perdite gestibili alle armoniche PWM, soddisfacendo al contempo le esigenze meccaniche.