La robotica è in rapida crescita e necessita di un controllo del movimento più preciso ed efficiente. I motori passo-passo sono utili, ma quelli standard spesso non sono sufficienti. Statori e rotori personalizzati sono ormai essenziali per soddisfare specifiche esigenze robotiche.

Perché i motori passo-passo personalizzati sono importanti nella robotica

I limiti dei motori passo-passo standard

I motori passo-passo standard assomigliano all’approccio “taglia unica” nella progettazione elettromeccanica. Disponibili in dimensioni discrete (ad esempio, NEMA 17, 23, 34), configurazioni di avvolgimento fisse e angoli di passo tipici (1,8°, 0,72°), si adattano bene al controllo del movimento per uso generico. Tuttavia, la robotica presenta una serie di sfide complesse:

- Compattezza con coppia elevata:I sottosistemi robotici, come bracci articolati, pinze o gimbal per telecamere, richiedono motori fisicamente piccoli ma in grado di erogare una coppia elevata. Le soluzioni standard spesso offrono un compromesso tra una caratteristica e l’altra.

- Coppia a bassa ondulazione:Un movimento fluido e privo di microvibrazioni è fondamentale per applicazioni come la manipolazione microscopica o i tavoli ottici. La progettazione personalizzata dei poli può ridurre al minimo la coppia di arresto e l’ondulazione di coppia.

- Tolleranza all’ambiente estraneo:La robotica si avventura spesso in condizioni estreme, che si tratti di ambienti industriali ad alte vibrazioni, ambienti medicali sterilizzabili o temperature estreme. I motori standard potrebbero richiedere la riprogettazione dei rivestimenti dello statore, dei magneti del rotore e dei gruppi cuscinetti per far fronte a queste condizioni.

- Configurazioni multifase:Alcune attività ad alte prestazioni traggono vantaggio da più delle due o tre fasi standard, consentendo un controllo più preciso, un movimento più fluido e ridondanza.

Soluzioni personalizzate: aumento delle prestazioni

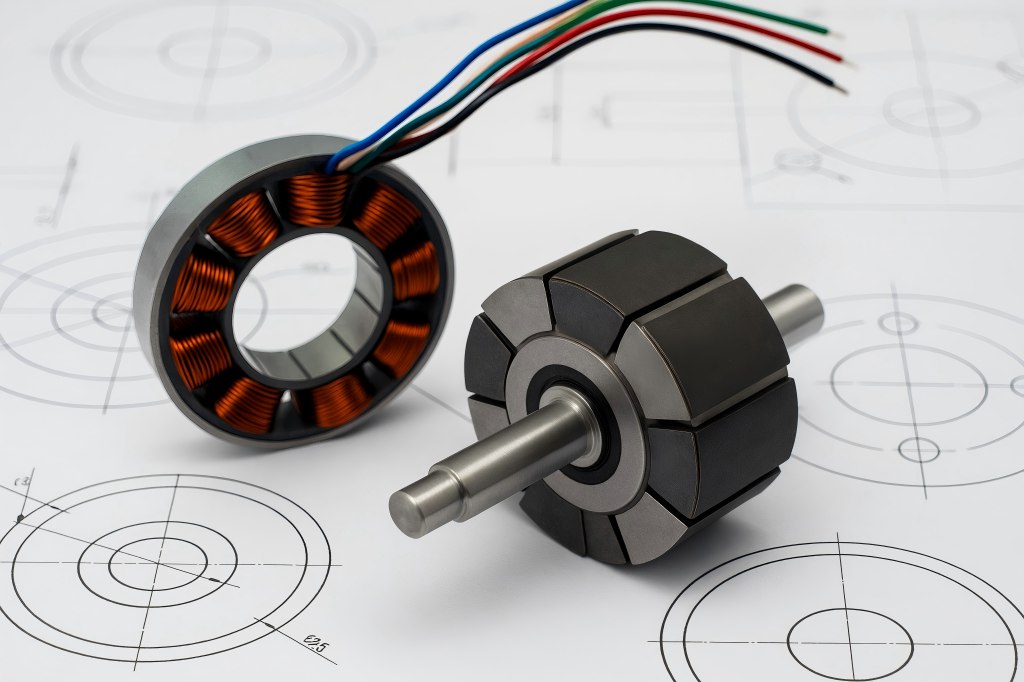

Su misura statore e rotore del motore passo-passole assemblee sbloccano guadagni significativi:

- Topologia elettromagnetica ottimizzata:Regolando il numero di poli, gli angoli di inclinazione, gli schemi di avvolgimento e la geometria delle fessure, gli ingegneri ottengono una coppia per avvolgimento precisa, caratteristiche di ondulazione della coppia ed efficienza su misura per il sistema robotico.

- Miniaturizzazione del motore:Le progettazioni avanzate di rotore-statore (come nuclei di ferro laminato a profilo sottile o leghe legate) consentono elevate densità di coppia in involucri più piccoli.

- Personalizzazione ambientale:Rivestimenti personalizzati come la vernice conforme allo statore, l’incapsulamento epossidico e la placcatura anticorrosione del magnete del rotore consentono una tolleranza di livello alchemico a umidità, polvere, calore o sostanze chimiche.

- Soluzioni di rilevamento integrate:L’integrazione di sensori a effetto Hall, encoder magnetici o sensori di temperatura direttamente negli assiemi dello statore o del rotore consente un’integrazione di sistema senza soluzione di continuità e un controllo avanzato del feedback.

Elementi chiave di progettazione di statori e rotori personalizzati

Architettura dello statore e schemi di avvolgimento

Lo statore è la centrale elettrica fissa: un nucleo di ferro laminato con bobine avvolte per produrre campi magnetici rotanti. Le considerazioni di progettazione personalizzata riguardano principalmente:

- Progettazione del pannello di laminazione:Gli ingegneri selezionano combinazioni di cave/poli per controllare l’angolo di passo (ad esempio, passando da 1,8° a 0,45° modificando il numero di poli). Le lamiere inclinate riducono l’ondulazione di coppia, ma aumentano la complessità di produzione. Profili di laminazione specializzati consentono anche di realizzare statori interni per progetti ad albero cavo o profili di telaio compatti.

- Topologia di avvolgimento:Gli avvolgimenti bipolari standard in serie o in parallelo possono cedere il passo ad architetture di avvolgimento multistrato o sovrapposte. Il filo magnetico di calibro fine (ad esempio, 28–32 AWG) con riempimento in resina epossidica favorisce la miniaturizzazione, consentendo spire multiple mantenendo le prestazioni termiche.

- Isolamento e gestione termica:Gli isolamenti personalizzati, con vernici di classe H o C, migliorano la tolleranza alla temperatura. Alcuni statori integrano percorsi di raffreddamento conduttivi o circuiti a canali di vapore per dissipare attivamente il calore nelle applicazioni ad alta potenza.

- Integrazione dei sensori:L’integrazione di sensori Hall in posizioni angolari precise all’interno del nucleo dello statore consente il controllo a circuito chiuso senza supporti esterni. È possibile includere anche encoder magnetici per il controllo sub-microstep.

Configurazioni del rotore

Il rotore, che ospita i magneti permanenti o i poli a riluttanza variabile, deve integrarsi con il design dello statore per fornire un movimento preciso e ottimizzato in termini di coppia. Le considerazioni includono:

- Qualità del magnete:I magneti in terre rare (tipicamente NdFeB N45-N52) offrono un’elevata densità energetica in package miniaturizzati. I magneti personalizzati possono essere segmentati, inclinati o incollati in configurazioni speciali per controllare la distribuzione del flusso e ridurre la coppia di cogging.

- Progettazione del nucleo del rotore:I rotori interni laminati supportano una bassa inerzia e percorsi di flusso efficienti, mentre i rotori scanalati in ferro pesante migliorano la stabilità inerziale in scenari ad alto carico. I progetti ibridi combinano entrambi questi aspetti per casi d’uso mirati.

- Comportamento termico:Le prestazioni dei magneti del rotore diminuiscono alle alte temperature. Rotori con ventilazione radiale personalizzata, rivestimenti migliorati o termistori interni possono attenuare questo effetto.

- Caratteristiche meccaniche:Quando la stabilità è fondamentale, ad esempio nella robotica chirurgica o nei droni per la microesplorazione, il bilanciamento dinamico del rotore diventa un requisito fondamentale. Le caratteristiche personalizzate del contrappeso e il design degli alberi di accoppiamento sono progettati per soddisfare rigorose specifiche di vibrazioni (squilibrio residuo inferiore a 10 µm).

Tecniche di produzione e innovazioni

Stampaggio e laminazione avanzati

La stampa di precisione delle laminazioni è il metodo più comune pernuclei dello statoreProfili personalizzati e speciali lamine a fessura consentono angoli di inclinazione fino a 1° per polo, riducendo l’ondulazione di coppia. La qualità dei bordi è controllata con una tolleranza dimensionale < 5 µm, riducendo al minimo l’eccentricità del traferro. Nuclei incollati alternativi, prodotti tramite laminazione adesiva, consentono forme complesse, come ad esempio le scanalature interne per alberi cavi.

Avvolgimento ad alta precisione

Le piattaforme di microavvolgimento automatizzate, progettate specificamente per statori di dimensioni ridotte, consentono di avvolgere fili da 32 AWG o più sottili in configurazioni incrociate o multistrato con controllo della tensione di avanzamento <1 N. Lo stampaggio a trasferimento di resina (RTM) o l’impregnazione di resina sotto vuoto producono pacchi di avvolgimento privi di vuoti che resistono a cicli termici e urti meccanici.

Manipolazione e assemblaggio dei magneti

L’assemblaggio dei magneti del rotore viene eseguito in camere bianche di classe ISO 14644, utilizzando strumenti pick-and-place automatizzati per orientare accuratamente ogni segmento del magnete. Per garantire l’integrità del rotore, vengono utilizzati adesivi certificati per alte temperature e sollecitazioni meccaniche (ad esempio, epossidico a 200 °C). Il successivo bilanciamento, statico e dinamico, viene eseguito secondo gli standard ISO 1940 A1.5 o superiori.

Rivestimento e sovrastampaggio

Per ambienti difficili, gli statori sono rivestiti con strati conformali di vernice o resina epossidica, spessi 0,5 mm. I rotori possono essere nichelati o verniciati a polvere per resistere alla corrosione. Nelle applicazioni sottomarine, esposte a sostanze chimiche o sotto vuoto, i motori completamente sovrastampati con incapsulamento in TPU garantiscono un isolamento ambientale completo.

Elettronica di controllo e integrazione

Rotore-statore personalizzatoi progetti sono solo metà della storia; devono essere abbinati a dispositivi elettronici in grado di sfruttarne le capacità:

Abbinamento driver e amplificatore

I motori passo-passo ad alte prestazioni potrebbero richiedere driver bipolari in modalità di corrente in grado di gestire microstepping fino a 256 o 512 passi/giro. In scenari ad alta tensione, i driver lineari sono preferiti per una regolazione uniforme della corrente a frequenze fino a 100 kHz. Alcuni sistemi integrano il circuito del driver direttamente nell’alloggiamento del motore, riducendo al minimo il cablaggio e le interferenze elettromagnetiche (EMI) e consentendo al contempo circuiti di feedback di corrente avanzati.

Meccanismi di feedback

L’integrazione di sensori Hall o encoder nello statore consente il controllo a circuito chiuso, trasformando un motore passo-passo in un servo ibrido. Ciò si traduce nella capacità di rilevare passi mancanti, mantenere la posizione sotto carico ed eliminare la risonanza. Firmware e algoritmi di controllo personalizzati, come LQG o H∞, ottimizzano le prestazioni, la regolazione adattiva della corrente e le strategie anti-risonanza.

Comunicazione e connettività

Nei sistemi robotici distribuiti, i motori sono collegati tramite bus di campo industriali (EtherCAT, CANopen, SERCOS) o protocolli wireless (ad esempio, Wi-Fi 6, BLE 5.2). L’elettronica personalizzata del motore supporta funzionalità di resilienza come controlli di ridondanza ciclica, capacità di hot-swap e diagnostica in situ. Spostamento della manutenzione a sinistra: aggiornamenti del firmware e registri di tracciamento in tempo reale consentono la manutenzione predittiva su tutte le flotte OEM.

Casi di studio applicativi

Per illustrare l’impatto dell’ingegneria personalizzata di statori e rotori, ecco alcune implementazioni reali in diversi settori della robotica.

Robotica medica di precisione – Manipolatore microchirurgico

Un’azienda di robotica medica che sviluppa strumenti per la chirurgia oftalmica ha riscontrato delle limitazioni con i motori NEMA 8 standard: erano troppo grossolani e termicamente instabili in ambienti a temperatura corporea (37 °C). L’azienda ha collaborato con un fornitore di meccatronica per sviluppare:

- Uno statore a 48 poli laminato con denti inclinati a 0,8° per polo per un’ondulazione di coppia estremamente bassa

- Termistore e microencoder incorporati nel foro dello statore

- Un rotore con magneti NdFeB ultrasottili legati, elevata stabilità termica e bilanciamento dinamico < 2 µm

- Rivestimenti verniciati criogenicamente

Prestazioni risultanti: risoluzione microstep di 0,0075°, jitter rilevabile pari a zero fino a 0,5 µm di traslazione e contenimento della fuga termica durante 60 minuti di funzionamento continuo.

Robotica industriale – Pick & Place ad alta velocità

Un impianto di assemblaggio di componenti elettronici richiedeva transizioni di passo inferiori a 5 ms e posizionamento di precisione a 45.000 prelievi all’ora con tempi di fermo minimi. È stato sviluppato un motore personalizzato con:

- Uno statore a sei fasi che consente microstepping precisi

- Rotore ventilato internamente, ottimizzato per il raffreddamento ad aria forzata

- Compensazione del fermo lavorato in superficie tramite poli inclinati

Ciò ha consentito il funzionamento a circuito chiuso a una frequenza PWM di 200 kHz, garantendo una risoluzione di passo di 0,12°, recupero di energia in decelerazione e una riduzione cumulativa dei tempi di inattività di 3,6 ore al mese per linea.

Robotica spaziale – Attuazione del rover lunare

Un’azienda di robotica spaziale che progettava giunti per rover esplorativi diretti sulla superficie lunare (con temperature che oscillano da -180 °C a +120 °C) necessitava di motori in grado di resistere a shock termici e degassamento sotto vuoto. La soluzione personalizzata risultante presentava:

- Uno statore interno che utilizza laminazioni incollate compatibili con il vuoto e avvolgimenti isolati in kapton

- Rotore rivestito in resina epossidica con magneti in terre rare induriti dalle radiazioni e rivestimento terrestre Cerakote

- Sensori Hall a doppia ridondanza classificati per livelli di radiazione ISO 6070

- Rotore completamente bilanciato (squilibrio residuo < 0,1 g·mm)

Questi motori hanno superato un test combinato di cicli termici e sotto vuoto (Mil-Std-810) e hanno dimostrato ≥2 milioni di cicli di funzionamento a velocità di rampa di ±5°C/s senza degrado delle prestazioni.

Considerazioni aziendali e tendenze del mercato

Compromesso tra costi e prestazioni

I motori statore-rotore personalizzati possono costare da 2 a 5 volte di più rispetto alle varianti standard disponibili in commercio, a causa di requisiti di utensili, materiali, produzione di precisione e collaudo. Tuttavia, quando i miglioramenti delle prestazioni consentono una maggiore produttività, tempi di fermo macchina ridotti o nuove opportunità di business (ad esempio, in ambito medico o spaziale), il ROI diventa allettante.

Catena di fornitura e tempi di consegna

Gli utensili di laminazione personalizzati, le macchine avvolgitrici e la lavorazione dei magneti richiedono tempi di consegna di 8-16 settimane. La pianificazione strategica delle scorte o le strategie di piattaforma modulare, che abbinano scorte di statori standard ad avvolgimenti o rotori personalizzati, aiutano i produttori a ridurre i lunghi tempi di consegna e i costi di inventario.

Conformità alle normative e agli standard

La robotica medica impone la norma IEC 60601, le missioni spaziali si basano sugli standard NASA/ESA (ad esempio, ECSS) e le linee industriali si allineano alle certificazioni ISO 9001 e UL. I motori personalizzati possono richiedere componenti certificati UL, materiali biocompatibili o adesivi a basso degasaggio. I sistemi di qualità devono essere accreditati e tracciabili dalla progettazione alla spedizione.

Tendenze emergenti

Produzione additiva: i nuclei degli statori in metallo stampati in 3D consentono percorsi di flusso ottimizzati in termini di topologia con canali di raffreddamento integrati, sebbene attualmente siano ostacolati dai costi e dalle esigenze di post-ricottura.

- Alternative ai magneti in terre rare:Poiché i prezzi dell’NdFeB fluttuano, alcuni fornitori stanno sperimentando backup in ferrite legata o AlNiCo, che riducono la densità di coppia ma offrono resilienza termica.

- Motori intelligenti:I motori che integrano microcontrollori compatibili con l’IoT e analisi predittive dello stato di salute tramite protocolli di rete in tempo reale aiutano gli OEM a passare dai modelli di garanzia alle prestazioni come servizio.

Flusso di lavoro di ingegneria per lo sviluppo di motori personalizzati

Fase 1: Acquisizione dei requisiti

I motori nascono da una conversazione: quali sono le prestazioni, i vincoli ambientali, le caratteristiche fisiche e la fine del ciclo di vita? Le variabili chiave includono curve di coppia, risoluzione dei gradini, vincoli di volume/peso, fattori di temperatura/umidità/esposizione, cicli di vita, rumore e standard normativi.

Fase 2: Progettazione elettromagnetica

Solaris o Flux possono essere utilizzati per iterare schemi di laminazione, conteggio di poli/slot, skew e disposizione degli avvolgimenti. Gli ingegneri simulano coppia in funzione della velocità, coppia di mantenimento, ondulazione di coppia, perdite nel nucleo e livelli di saturazione del flusso.

Fase 3: Progettazione meccanica/strutturale

L’integrazione del bilanciamento del rotore, dell’interfaccia dell’alloggiamento, dei percorsi di dissipazione termica e della schermatura meccanica è modellata in SOLIDWORKS o CATIA. Vengono analizzati i precarichi degli elementi di fissaggio, l’eccentricità assiale, la selezione dei cuscinetti e la rigidezza radiale.

Fase 4: Prototipo e test

Un prototipo in piccoli lotti (tipicamente 5-10 unità) viene realizzato e sottoposto a test ingegneristici: misurazione del flusso, controlli dell’interfaccia del riduttore ID, cicli termici, bilanciamento statico/dinamico e spettro di vibrazioni e rumore acustico. Se necessario, vengono eseguiti test di conformità (test di tenuta medicale, bake-out sotto vuoto, EMI/EMC).

Fase 5: Iterazione e produzione

Eventuali carenze prestazionali si ripercuotono sul ciclo di progettazione, ad esempio la regolazione dell’inclinazione, le modifiche al riempimento degli avvolgimenti o le modifiche al rivestimento. Una volta convalidati, gli utensili di produzione vengono finalizzati, la catena di fornitura viene bloccata e vengono implementate misure di controllo qualità costanti (monitoraggio Cp/Cpk, controlli dei lotti della curva di coppia).

Sfide e opportunità

Sfide

- Complessità vs. Affidabilità:Le soluzioni più personalizzate introducono più variabili (laminazioni inclinate, avvolgimenti fini) che richiedono un rigoroso controllo di produzione.

- Costi di ampliamento:Con volumi più piccoli (da centinaia a qualche migliaio), l’ammortamento degli utensili diventa significativo.

- Dipendenze materiali:I costi fluttuanti delle leghe di ferro e dei materiali delle terre rare incidono sulle decisioni relative ai prezzi e alla progettazione.

- Resilienza della catena di fornitura:Per materiali come i magneti NdFeB o la vernice di classe H, la ridondanza nell’approvvigionamento è fondamentale per evitare ritardi.

Opportunità

La stessa complessità che pone sfide apre anche le frontiere dell’innovazione:

- Mercati di nicchia ad alte prestazioni:I robot medici, i dispositivi chirurgici, i macchinari aerospaziali, le macchine per microassemblaggio e la robotica spaziale operano in ambiti di prestazioni in cui il rendimento per motore supera di gran lunga i costi unitari.

- Piattaforme personalizzate modulari:Gli OEM possono scegliere tra piattaforme familiari scalabili, con dimensioni standard del nucleo e inclinazione, avvolgimento e magneti personalizzabili, riducendo i costi complessivi e garantendo al contempo prestazioni modulari.

- Assistenza motori intelligente:La diagnostica integrata, la connettività di rete e i dati sulle prestazioni creano opportunità per le aziende in abbonamento di offrire servizi di manutenzione basati sulle condizioni o sul motore.