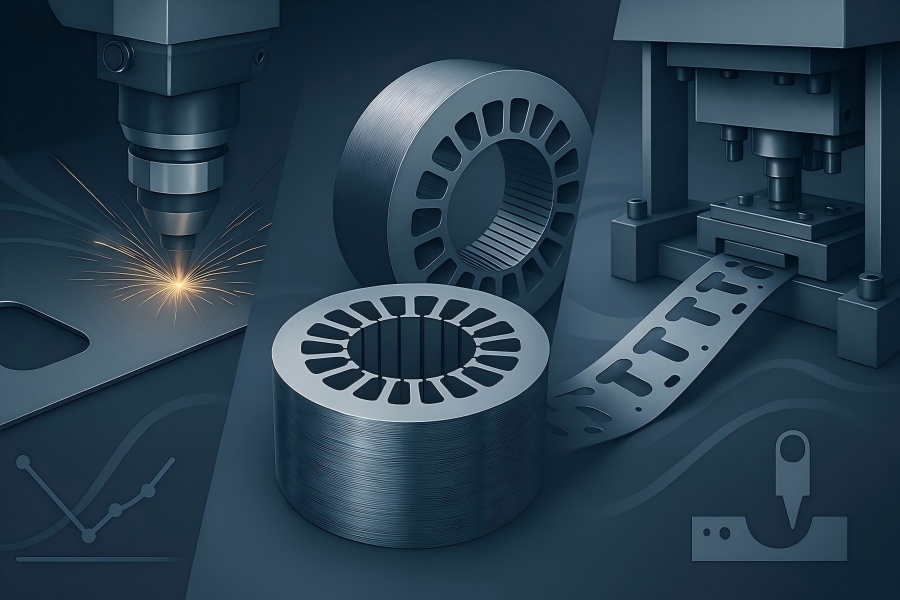

Le bave sono piccole sporgenze dai bordi affilati che aumentano la perdita di nucleo, l’isolamento delle forature e il disallineamento delle pile. Ecco un confronto pratico e basato sui dati tra taglio laser e stampaggio progressivo per la produzione di laminati e pile senza bave in grandi volumi.

Cosa significa realmente “senza sbavature” per le lamine dei motori

Per acciaio elettrico laminazioni(0,20–0,50 mm), definiamo “senza sbavature” come:

- Altezza della bava (BH):≤ 5 µm su ≥ 95% dei siti misurati, con BH massimo ≤ 10 µm.

- Ribaltamento del bordo:≤ 15% di spessore sulle parti stampate; rifusione/scorie visivamente nulle sui bordi tagliati al laser.

- Integrità del rivestimento:Nessuna rottura dell’isolamento C-5/C-6 nel test strato-strato da 500 V.

- Planarità della pila:≤ 0,05 mm per 100 mm di diametro esterno dopo l’incollaggio/l’interblocco/la saldatura.

- 8 posizioni per laminazione:OD, ID, ingresso/uscita slot, ponte e due bordi casuali. Profilometro ottico 2D (2,5D), filtro di taglio da 5 µm. SPC su BH medio, BH massimo, Cp/Cpk per ogni cavità/utensile/programma laser.

Istantanea esecutiva

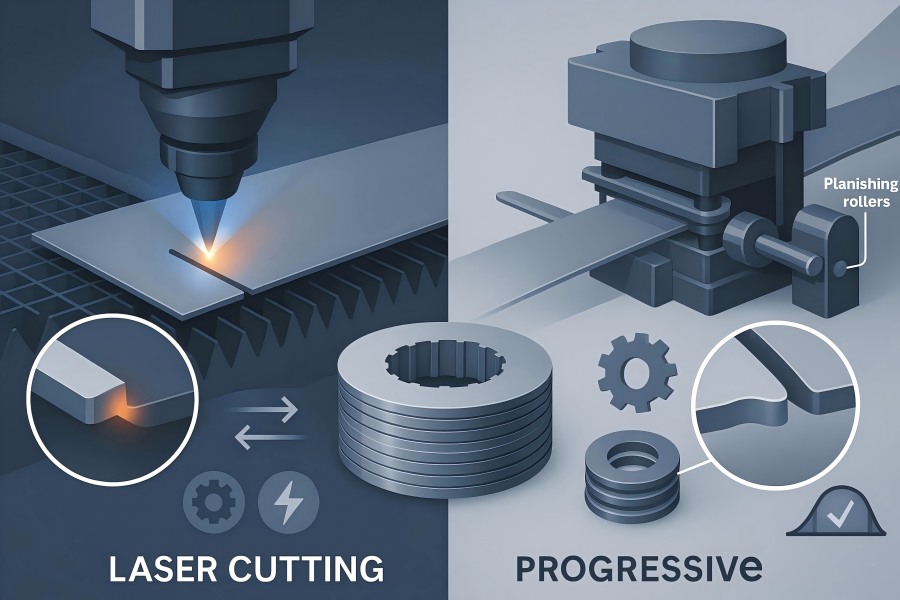

| Criterio | Taglio laser (fibra, assistenza N₂) | Stampaggio progressivo (carburo, spianatura in stampo) |

| Altezza tipica della bava (nuova/ottimizzata) | 1–6 µm (calibri sottili), occasionali isole di micro-scorie | 2–7 µm; aumenta con l’usura degli stampi se non vengono piallati |

| Termiche di bordo | Zona termicamente alterata (HAZ) ~5–25 µm; può pre-indurire la laccatura | Nessuna zona pericolosa; solo zona di lavoro a freddo |

| Rischio di rivestimento | Ammorbidimento locale/bordo marrone se O₂; N₂ elimina l’ossido | Possibile microfrattura al ribaltamento; mitigata da planish |

| Precisione dimensionale | ±0,02–0,05 mm tipici sui profili; eccellenti filetti di scanalatura | ±0,01–0,03 mm una volta che la matrice è impostata; eccellente ripetibilità |

| Capacità di elaborazione (per linea) | ~1.200–3.600 lam/ora a testa (dipendente dalla geometria) | ~9.000–18.000 lam/ora a 150–300 spm (single-out) |

| Cambio e flessibilità | Minuti (cambio programma); nessuna lavorazione pesante | Ore (cambio stampo); l’alta miscelazione richiede più stampi |

| Costo unitario su larga scala | Maggiore (energia + tempo) ma nessun ammortamento degli utensili | Il minimo è >100k set/anno dopo l’ammortamento degli utensili |

| La soluzione migliore | Prototipi, varianti, slot personalizzati per veicoli elettrici, tirature da brevi a medie | Famiglie a geometria fissa, su scala automobilistica, a lungo termine |

Come si formano le sbavature e perché le pile amplificano il problema

Laser:Le bave derivano dalla rifusione a bassa alimentazione/alta energia lineare, dalla formazione di micro-scorie dovute a gas di assistenza insufficiente o da un offset di messa a fuoco che causa la conicità del taglio. Le bave laser sono solitamente micro-dentate ma poco profonde; la ZTA (zona calda) può ammorbidire la linea di rivestimento e alterare la permeabilità dei bordi.

Timbratura:Le bave seguono il gioco (spazio tra punzone e matrice), la percentuale di brunitura, l’altezza di rottura, l’usura dell’utensile e l’anisotropia del materiale. Le bave sono direzionali (lato uscita). Senza spianatura o alternanza, la direzione delle bave può influenzare l’altezza del pacco e la crescita radiale.

Se l’altezza della bava su un solo lato è b e tutte le bave sono allineate, la crescita radiale nel caso peggiore è ≈ b (non n×b) perché le bave sono minuscole rispetto allo spessore dello strato; tuttavia, il contatto locale perfora il rivestimento, creando cortocircuiti interlaminari che aumentano le perdite parassite e la corrente di magnetizzazione. I nostri piani di impilamento alternano l’orientamento delle bave (↑↓↑↓) e/o sono piani per ridurre la bava effettiva a ≤ 2 µm nello stack.

Dati: capacità di processo tipica nel nostro impianto

Set di materiali: equivalente a 0,35 mm M400-50A; diametro esterno 80–260 mm; numero di slot 36–72; entrambi i ponti ID/OD. Rivestimento Backlack C-5.

Tabella 1 — SPC della qualità del bordo (studio della capacità di 200 pezzi)

| Processo | BH medio (µm) | BH massimo (µm) | Cp | Cpk | Larghezza della ZTA (µm) | Ribaltamento (%t) |

| Laser, 2 kW, N₂ 12 bar, v=32 m/min | 3.2 | 8.4 | 1.67 | 1.45 | 12–18 | 0 |

| Laser, 3 kW, N₂ 16 bar, v=45 m/min | 2.5 | 6.9 | 1.82 | 1,60 | 8–14 | 0 |

| Stampaggio, nuovo stampo, 6% di gioco, spianatura 5% | 3.0 | 7.5 | 1,75 | 1.52 | 0 | 10–14 |

| Stampaggio, stampo di mezza età, pialla 7% | 4.6 | 10.2 | 1.42 | 1.21 | 0 | 12–16 |

Porta via:Entrambi i processi raggiungono una media ≤ 5 µm e una massima ≤ 10 µm con finestre appropriate. I bordi laser non mostrano alcun ribaltamento ma presentano una zona pericolosa (HAZ); la stampaggio mostra il ribaltamento ma nessuna zona pericolosa (HAZ).

Conseguenze dimensionali e magnetiche

Dimensionale:Il taglio laser può avere una conicità di 2–5° se la messa a fuoco si sposta; lo stampaggio mantiene la rettilineità della parete legata alla superficie dello stampo.

Magnetico:La ZTA aumenta leggermente la perdita locale del nucleo; lo stampaggio a freddo aumenta le tensioni residue in prossimità del bordo. In pratica, entrambi gli effetti sono di secondo ordine rispetto alla perforazione del rivestimento dovuta alle bave. Mantenere BH ≤ 5 µm e il rivestimento intatto è più importante della ZTA rispetto alla ZTA rispetto alla ZTA.

Tabella 2 — Delta di perdita del nucleo rispetto alla condizione di bordo (stack, 1,5 T a 50 Hz, normalizzato)

| Condizione del bordo | ΔPₛᵗᵃᶜᵏ (%) rispetto al valore basale |

| Laser, taglio N₂ ottimizzato, HAZ 10–15 µm, rivestimento intatto | +0,6–0,9 |

| Rivestimento stampato, levigato, intatto | +0,5–0,8 |

| Entrambi i processi, rottura localizzata del rivestimento (lunghezza del bordo 1%) | +2,5–3,5 |

| Entrambi i processi, violazione del limite del 5% | +7–9 |

Finestre di processo che funzionano davvero

Manuale di taglio laser (fibra, N₂)

- Gas di assistenza:N₂ secco 12–18 bar. L’O₂ è più veloce ma crea una bava di ossido e scolorisce il rivestimento.

- Energia lineare (LE):Mantenere LE = Potenza/velocità vicino a 0,5–0,8 J/mm per acciaio da 0,35 mm; un LE più alto aumenta la ZTA/bava.

- Messa a fuoco:Lieve offset positivo (+0,1–0,2 mm) per ridurre gli schizzi superiori; controlli di messa a fuoco automatica ogni 200 lam.

- Strategia di piercing:Se possibile, tagliare al volo; per fessure profonde, preforare con rampa.

- Sentiero:Ingresso/uscita nei ponti di scarto; ingresso della fessura per ultimo per ridurre al minimo l’accumulo di calore.

- Raffreddare:Sequenza di taglio delle piastrelle per evitare l’accumulo di calore; micro-tab a due passaggi su reti fragili.

- Cura del rivestimento:Backlack può essere pre-indurito sui bordi; mantenere la temperatura del bordo perimetrale < 250 °C equivalente tramite velocità e piastrellatura.

Manuale di timbratura progressiva

- Liquidazione:5–7% dello spessore per acciai a grani orientati/HI; fino all’8% per gradi non orientati per bilanciare bava e rottura.

- Bersaglio lucidato a taglio:Il 30-40% dello spessore indica una buona penetrazione; troppo basso → lacerazione; troppo alto → formazione di abrasioni.

- I materiali:Punzoni/matrici in metallo duro a grana fine; estrattori rivestiti in DLC per acciai rivestiti.

- Pianificazione:Riduzione dello spessore del 3-7% sul bordo, dopo la foratura; riduce BH del 30-60%.

- Lubrificazione:Film sottile a base di estere; mantenere stabile la viscosità per evitare linee di trascinamento.

- Manutenzione:Riaffilare dopo 1,5–2,0 M di colpi o prima se CpK < 1,33 su BH.

- Controllo della direzione della bava:Striscia di programma con lati di uscita alternati o schema di esecuzione della pila su/giù.

Quantificazione della bava rispetto al gioco per lo stampaggio

Tabella 3 — Gioco vs. bava (lato uscita)

| Spazio libero (% t) | BH medio (µm) | BH massimo (µm) | Note |

| 4% | 6.8 | 12.4 | Frenata bassa, rischio di grippaggio |

| 5% | 4.9 | 9.3 | Adatto per piccoli slot |

| 6% | 3.4 | 7.6 | Bilanciato; il nostro valore predefinito |

| 7% | 3.9 | 8.5 | Pausa leggermente più alta, ancora sicura |

| 8% | 5.6 | 11.1 | Usura più rapida, maggiore ribaltamento |

Regola pratica:La combinazione di 6% t clearance + planish produce la miscela con il rapporto BH/costo più basso per la maggior parte dei gradi non orientati.

Energia laser vs. HAZ e bava

Calibro: 0,35 mm; N₂; ugello da 100 µm

Tabella 4 — Mappatura energetica lineare

| Potenza (kW) | Velocità (m/min) | LE (D/mm) | ZTA (µm) | BH medio (µm) |

| 2.0 | 20 | 1,00 | 20–25 | 5.5 |

| 2.0 | 32 | 0,63 | 12–18 | 3.2 |

| 3.0 | 45 | 0,67 | 8–14 | 2.5 |

| 3.0 | 60 | 0,50 | 6–10 | 3.0 (le micro-tacche salgono) |

Interpretazione:Un LE troppo alto gonfia la HAZ e le sbavature; un LE troppo basso aumenta l’incidenza di micro-intagli. Il punto ottimale è tra 0,6 e 0,7 J/mm.

Modellazione della produttività e dei costi

Si supponga una laminazione dello statore con diametro esterno di 120 mm; 72 slot; 0,35 mm; opzioni di domanda annuale.

Tabella 5 — Rendimento e costi

| Volume (serie/anno) | Laser: lam/ora (1 testa) | Costo unitario laser (USD/lam) | Stampaggio: lam/ora | Costo unitario di timbratura (USD/lam) | Ammortamento utensili (USD) |

| 5.000 | 1.800 | 0,18–0,26 | 9.000 | 0,12–0,16 | 0 (laser), 180k (francobollo) |

| 50.000 | 2.400 | 0,11–0,16 | 12.000 | 0,04–0,07 | 180 mila |

| 500.000 | 3.000 | 0,08–0,12 | 15.000 | 0,02–0,04 | 180 mila |

Un “set” = pile di rotore + statore; il numero di lamine varia in base all’altezza della pila; la tabella mostra i costi/tariffe per laminazione.

Include energia, manodopera, ammortamento; esclude i materiali.

In conclusione: con ≥ 100.000 set/anno, lo stampaggio vince decisamente in termini di costo unitario/rendimento, a patto che la manutenzione dello stampo mantenga il BH conforme alle specifiche.

Considerazioni sulla produzione di pile oltre il vuoto

Inclinazione:

- Timbratura:L’impilamento obliquo all’interno dello stampo o le piastre di indicizzazione possono ruotare progressivamente le laminazioni per ridurre l’attrito; aggiungono complessità allo stampo ma non danneggiano ulteriormente i bordi.

- Laser:Eseguiamo l’inclinazione tramite rotazione programmata per strato durante l’incollaggio/interblocco; la qualità del bordo non viene influenzata, ma il tempo di ciclo aumenta.

Impilamento e incollaggio:

La cottura Backlack si abbina bene a entrambi i processi. Il riscaldamento locale del laser può preattivare l’adesivo per i bordi; regolare il tempo di cottura del −10-15% per tutti i set laser.

Interlock aggiunge piccole linguette che possono creare sbavature locali; spianare le linguette nello stampo (stampaggio) oppure utilizzare micro-linguette (laser) e poi carteggiare leggermente (rimozione < 2 µm).

Post-elaborazione:

La leggera spianatura del bordo (a rullo) dopo la stampaggio taglia il BH di circa il 40% senza assottigliarlo oltre le specifiche.

La levigatura a vapore sui bordi laser rimuove le micro-scorie, quando presenti.

La smagnetizzazione dopo entrambi i processi riduce la manipolazione e la formazione di polvere.

Rischi e mitigazioni della qualità

| Rischio | Processo incline | Sintomo | Mitigazione |

| Bruciatura/scolorimento del rivestimento | Laser (O₂ o alto LE) | Bordo marrone, perdita maggiore | Solo N₂, 0,6–0,7 J/mm, diffusione del calore piastrellata |

| Microsfere di scorie | Laser | Macchie sulla parte inferiore | Maggiore pressione di N₂, distanza tra ugello e pezzo di lavoro, uscite |

| Crepe da ribaltamento | Timbratura | Crepe sottili nel rivestimento | 6% di gioco, planare 5%, controllo della lubrificazione |

| Crescita delle sbavature con l’usura | Timbratura | Derive BH > 8 µm | Riaffilatura programmata, cancelli CpK, specifiche del raggio d’angolo del punzone |

| Tacca conica | Laser | Pizzico stretto della fessura | Messa a fuoco automatica, offset di messa a fuoco positivo, manutenzione dell’ugello |

| Tacche sui bordi alle uscite degli angoli | Entrambi | Punte su scala micrometrica | Rallentamento degli angoli (laser), raccordo di punzonatura + temporizzazione dell’estrattore (stampaggio) |

Caso di studio

Caso d’uso A: motore elettrico di medio volume (60.000 set/anno).

- Requisito:BH ≤ 5 µm, statore inclinato, frequenti aggiornamenti del progetto.

- Risultato:Il laser raggiunge BH 2–4 µm in modo costante con N₂, revisioni rapide per le modifiche delle fessure e nessun costo di attrezzaggio. Il costo unitario è leggermente superiore, ma compensato dalla flessibilità di modifica e dal risparmio di tempo.

- Vincitore:Laser per i primi 12-24 mesi o in famiglie con varianti.

Caso d’uso B: motore di trazione ad alto volume (600.000 set/anno).

- Requisito:BH ≤ 5 µm, tre varianti di rotore, design fisso, PPAP stretto.

- Risultato:Lo stampaggio con gioco t del 6% + spianatura + levigatura preventiva mantiene BH 3–6 µm, CpK ≥ 1,33. Il costo per lamella è inferiore alla metà del laser e la pressa può alimentare skew e interlock nello stampo.

- Vincitore:Una volta che il disegno è congelato e la lavorazione è ammortizzata, la timbratura è ammortizzata.

Criteri pratici di accettazione che utilizziamo

- Altezza della bava:≤ 5 µm media; ≤ 10 µm max (entrambi i processi).

- Prova di perforazione del rivestimento:500 V CC; nessun cortocircuito su 100 siti di bordo casuali per lotto.

- Planarità della pila:≤ 0,05 mm/100 mm di diametro esterno.

- Dimensionale:Fessure ±0,02 mm (laser) o ±0,015 mm (stampaggio) su PPAP; concentricità OD/ID ≤ 0,03 mm.

- Delta perdita nucleo:≤ +1,0% rispetto al valore di base del materiale.

- Porte SPC:Cp ≥ 1,67 / Cpk ≥ 1,33 su BH e larghezza della fessura.

Come decidiamo con i clienti

- Volume e mix:Al di sotto di circa 100.000 set/anno o con frequenti modifiche di progettazione → prima il laser. Al di sopra di questo limite, con stampe stabili → stampaggio.

- Gravità della geometria:I colli delle fessure estremamente sottili o i filetti non standard spesso favoriscono il laser per la fedeltà dei bordi; in seguito, li riprogettiamo per la stampabilità.

- Cronologia:Il laser produce i pezzi in pochi giorni; lo stampaggio richiede tempi di consegna più lunghi, ma il risparmio è di pochi centesimi per lamella.

- KPI Magnetico:Se il budget per le perdite è limitato, sperimentiamo entrambe le soluzioni e confrontiamo le perdite dello stack; solitamente è l’integrità del rivestimento a decidere.

- A prova di futuro:Spesso iniziamo con il laser, blocchiamo le prestazioni, quindi passiamo alla timbratura con bordi abbinati (lisciatura, levigatura, CpK abbinato) per mantenere stabili i risultati magnetici.

Note dell’ingegnere sull’ingresso della fessura e sulle sbavature

Sulle parti stampate, progettare l’ingresso della fessura con micro-raggio (R 0,05–0,10) per tagliare le micro-punte.

Sul laser, uscire all’esterno della fessura (uscita) per evitare che il fermo si impregni di calore all’imboccatura della fessura.

Per entrambi, misurare il BH in modo specifico sulle punte dei denti e sulle entrate delle fessure, dove la rottura del rivestimento è più importante.

Esempio: perdita di stack vs altezza della bava

Per piccole frazioni di bava e rivestimento intatto, un modello linearizzato si adatta bene alla pratica:

ΔP ≈ α BHmedia + β Lviolazione

α ≈ 0,12% per µm BH, β ≈ 0,6% per % della lunghezza del bordo violato.

Se BHmean = 4 µm e Lbreach = 0, allora ΔP ≈ 0,48%, in linea con la Tabella 2.

Una singola percentuale di rottura del rivestimento aggiunge circa lo 0,6%, superando le piccole differenze di BH.

Implicazione:Non inseguire 2 µm rispetto a 3 µm ignorando le rare forature del rivestimento.

Ambiente, sicurezza e pulizia

- Laser:L’aspirazione dei fumi deve catturare le particelle di Fe/Si; niente olio, officina pulita, trucioli minimi.

- Timbratura:La nebbia lubrificante e le particelle fini delle sbavature richiedono separazione/filtrazione; controllo accurato dei trucioli per proteggere i bordi dello stampo.

- Sicurezza dei bordi:Specificare un bordo di rottura ≤ 10 µm (non uno smusso) per mantenere l’area magnetica e garantire al contempo una manipolazione sicura.