In qualità di produttore cinese di statori e rotori per motori, ci viene spesso chiesto quale topologia brushless DC (BLDC) – a rotore interno o a rotore esterno – offra le migliori prestazioni. La risposta onesta: dipende dai vostri obiettivi di coppia, velocità, ingombro e costi.

Cosa cambia quando il rotore si sposta all’esterno?

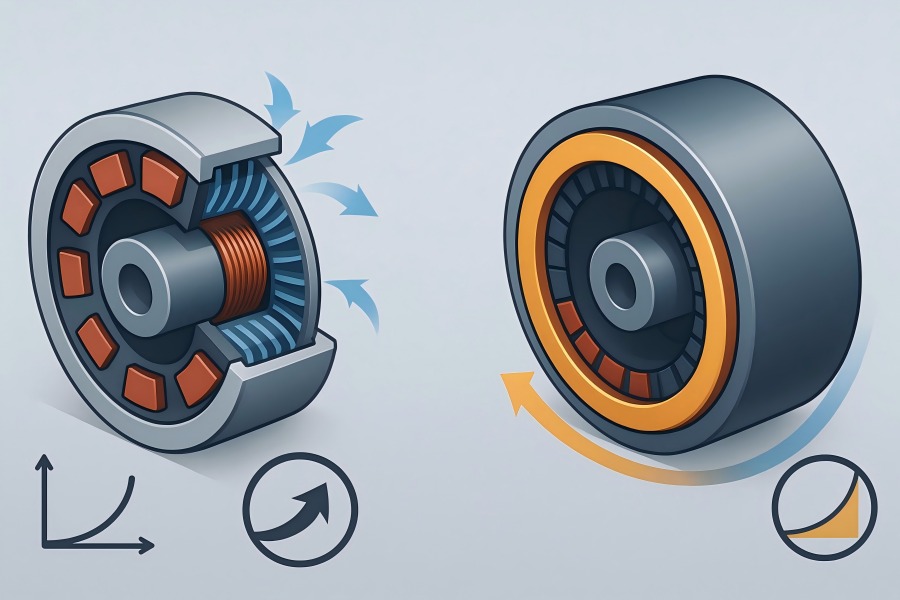

I motori a rotore interno (IR) posizionano i magneti del rotore su un mozzo centrale che gira all’interno di uno statore stazionario, un tipico Statore e rotore del motore BLDClayout. Questi motori tendono a funzionare a velocità più elevate con minore inerzia, eccellono nella risposta dinamica e si raffreddano bene perché lo statore (dove si verificano perdite di rame) è collegato direttamente all’alloggiamento.

I motori a rotore esterno (OR) sfruttano la rotazione del rotore come una “scatola” attorno allo statore, un’altra configurazione di statore e rotore tipica dei motori BLDC. Il raggio del traferro è maggiore, quindi a parità di sollecitazione tangenziale la coppia aumenta, rendendo i motori OR adatti ad applicazioni ad alta coppia e bassa velocità con azionamento diretto. Il compromesso è una maggiore inerzia del rotore e un diverso comportamento di raffreddamento.

Geometria, coppia e inerzia

Scala di coppia con raggio:La coppia elettromagnetica è approssimativamente proporzionale alla sollecitazione di taglio del traferro moltiplicata per l’area superficiale del rotore e per il raggio. Materiali di supporto e densità di corrente simili, raggio del traferro maggiore = coppia maggiore. I progetti OR traggono naturalmente vantaggio da questo punto di vista.

Compromesso dell’inerzia:L’inerzia del rotore J cresce con il quadrato del raggio. Per un anello sottile J ≈ m·r²; per un cilindro pieno J ≈ ½·m·r². I rotori esterni si comportano come anelli → maggiore inerzia, che rallenta l’accelerazione e la larghezza di banda del controllo, ma garantisce fluidità.

Percorso termico:I motori IR conducono rapidamente il calore del rame nell’alloggiamento; anche i motori OR possono essere eccellenti se la scatola è ventilata o lo statore è incapsulato in un controferro che distribuisce il calore, ma è necessaria attenzione nella progettazione.

Confronto rapido

| Attributo | Rotore interno (IR) | Rotore esterno (OR) |

| Gamma di velocità tipica | 3.000–30.000 giri/min | 100–3.000 giri/min |

| Densità di coppia (Nm/kg) | Medio-alto (con buon raffreddamento) | Alto a bassi giri (raggio più ampio) |

| Densità di potenza (kW/L) | Alto ad alti giri | Medio; eccellente a bassi regimi |

| Inerzia del rotore | Basso-medio | Medio-alto |

| Risposta dinamica | Veloce (simile a un servo) | Liscio, meno “nervoso” |

| Raffreddamento del rame | Diretto all’alloggio; forte | Buono con rinvaso/pinne; necessita di pianificazione |

| Rumore acustico (NVH) | Basso con inclinazione e precisione | Molto basso a bassi giri; può “cantare” se l’inclinazione è scarsa |

| Applicazioni tipiche | Utensili elettrici, pompe, compressori, servocomandi, droni | Mozzi per bici elettriche, ventole, giunti cardanici, giunti robotici, giradischi |

| Fattori di costo | Bilanciamento ad alta velocità con traferro stretto | Laminazioni di diametro maggiore, lattina magnetica, manicotto |

Un esempio di dimensionamento (classe 1–2 kW)

Per evidenziare il compromesso geometrico, consideriamo due punti operativi target:

- Caso A (alta velocità): 1,0 kW a 3.000 giri/min → ω ≈ 314 rad/s, coppia T ≈ 3,18 N·m.

- Caso B (Trazione diretta): 1,0 kW a 500 giri/min → ω ≈ 52,36 rad/s, coppia T ≈ 19,1 N·m.

| Parametro | Rotore interno (caso A) | Rotore esterno (caso B) |

| Raggio del traferro (indicativo) | 22–28 millimetri | 45–60 millimetri |

| Lunghezza della pila (indicativa) | 35–55 millimetri | 20–40 millimetri |

| Palo/fessura (tipico) | 8P/12S, 10P/12S | 14P/12S, 16P/12S |

| Corrente di fase (rms) | 10-20 A (48-72 V) | 15–35 A (36–60 V) |

| Fattore di riempimento di rame stimato | 38–52% | 35–48% |

| Efficienza continua | 90–95% | 88–93% |

| Inerzia del rotore (normalizzata) | 1,0× | 1,8–2,5× |

| Risultato | Compatto, alto numero di giri | Lunghezza assiale più corta, coppia più elevata per diametro |

Considerazioni sulla progettazione elettromagnetica per pile di statori e rotori

Lamierini del nucleo dello statore

- Qualità e spessore dell’acciaio:Acciaio elettrico da 0,20–0,50 mm. Laminazioni più sottili riducono le perdite per vortice ad alta frequenza elettrica (i motori IR ad alta velocità ne traggono i maggiori benefici).

- Metodi di impilamento:Linguette ad incastro, vernice di incollaggio o saldatura. Generalmente otteniamo un fattore di impilamento di 0,95-0,97 per le pile incollate e di 0,96-0,98 per le pile ad incastro.

- Inclinazione:L’inclinazione equivalente a 1–2 slot riduce la coppia di cogging e le armoniche acustiche. IR tende a utilizzare angoli di inclinazione più piccoli; OR trae notevole vantaggio da un’inclinazione corretta per evitare di “cantare” a bassa velocità.

- Opzioni slot/palo:L’IR favorisce 8/12, 10/12 ecc. OPPURE spesso utilizza un numero maggiore di poli (14–28 poli) per aumentare la forza controelettromotrice a basse velocità e una coppia più uniforme.

Pacchi rotorici e sistemi magnetici

Topologia magnetica:Il montaggio superficiale (SPM) è comune sia nell’IR che nell’OR. Per una maggiore densità di potenza, i progetti IR a magnete permanente interno (IPM) consentono l’indebolimento del flusso per un’ampia gamma di velocità. L’OR è prevalentemente SPM (magneti ad arco sottile).

Maniche e lattine:IR: manicotti in fibra di carbonio o in acciaio inossidabile ad alta resistenza ad altissimi regimi (per resistere allo scoppio del magnete). OPPURE: “involucro” del rotore (acciaio stampato o alluminio) con adesivo magnetico; manicotti non magnetici per mantenere il flusso del traferro.

Adesivi e ritenzione:Epossidici ad alta resistenza al taglio (80–150 MPa) con spessore della linea di giunzione controllato (0,05–0,15 mm) e programmi di polimerizzazione; caratteristiche meccaniche antiscivolo per cicli termici.

Dati di produzione e tolleranza

| Articolo | Rotore interno (tipico) | Rotore esterno (tipico) |

| Gamma OD di laminazione | 20–200 millimetri | 40–260 millimetri |

| Tolleranza ID laminazione | ±0,010–0,020 mm | ±0,010–0,025 millimetri |

| Tolleranza dell’altezza della pila | ±0,05–0,20 millimetri | ±0,05–0,20 millimetri |

| Altezza della bava dopo la sbavatura | ≤0,02 mm | ≤0,02 mm |

| Eccentricità dinamica (rotore) | ≤0,02–0,03 mm | ≤0,03–0,05 mm |

| Traferro (motori piccoli) | 0,20–0,50 millimetri | 0,25–0,60 millimetri |

| Grado di equilibratura (ISO 21940) | G2.5–G6.3 | G2.5–G6.3 |

| Tolleranza dell’arco magnetico | ±0,10 millimetri | ±0,10 millimetri |

| Fattore di riempimento della fessura (statore avvolto) | 38–52% | 35–48% |

Comportamento termico e valutazioni continue

E:Le perdite di rame (I²R) vengono respinte direttamente nell’alloggiamento tramite i denti dello statore e il giogo. Grazie agli alloggiamenti in alluminio e agli accoppiamenti con interferenza stretti, i motori IR supportano una maggiore densità di corrente continua (ad esempio, 3–8 A/mm² nella sezione trasversale del rame della cava, a seconda del raffreddamento).

O:Lo statore è interno e può basarsi sulla conduzione attraverso il retro-ferro e il riempimento della base. Un riempimento di resina adeguato e percorsi termici metallici sono essenziali. Prevedere una densità di corrente continua di 2–6 A/mm², a meno che non venga aggiunto un flusso d’aria forzato o un raffreddamento a liquido.

Manopole di progettazione termica:Riempimento in rame, materiali del rivestimento della fessura, qualità dell’impregnazione, spessore del giogo, larghezza della punta del dente e caratteristiche di diffusione del calore come le alette. In genere, miriamo a un aumento della temperatura dell’avvolgimento ≤80–105 °C rispetto alla temperatura ambiente a regime continuo con isolamento di Classe F/H.

Efficienza e perdite

- Perdite di rame:Una funzione della corrente e del design dello slot. IR può consentire una maggiore densità di corrente (raffreddamento migliore), consentendo compattezza. OR mantiene la densità di corrente moderata, sfruttando invece il raggio per la coppia.

- Perdite del nucleo:Aumenta con la frequenza e la densità di flusso. I motori IR ad alta velocità traggono vantaggio da lamine da 0,20–0,27 mm e da un’attenta modellazione del flusso a livello della punta dei denti. I motori OR a bassa velocità possono accettare lamine da 0,35–0,50 mm senza penalità.

- Perdite meccaniche:Sollevamento dei cuscinetti e della deriva ad alti regimi; l’IR a 20.000–30.000 giri/min richiede guarnizioni a bassa perdita e un bilanciamento preciso. OR è in genere un basso regime di giri → modesta perdita meccanica.

- Efficienze di picco indicative:IR: 90–95% nelle taglie da 0,3–5 kW con raffreddamento potente. OR: 88–93% nelle taglie da 100 W–1,5 kW a trasmissione diretta, in aumento con archi magnetici e di cassa ottimizzati.

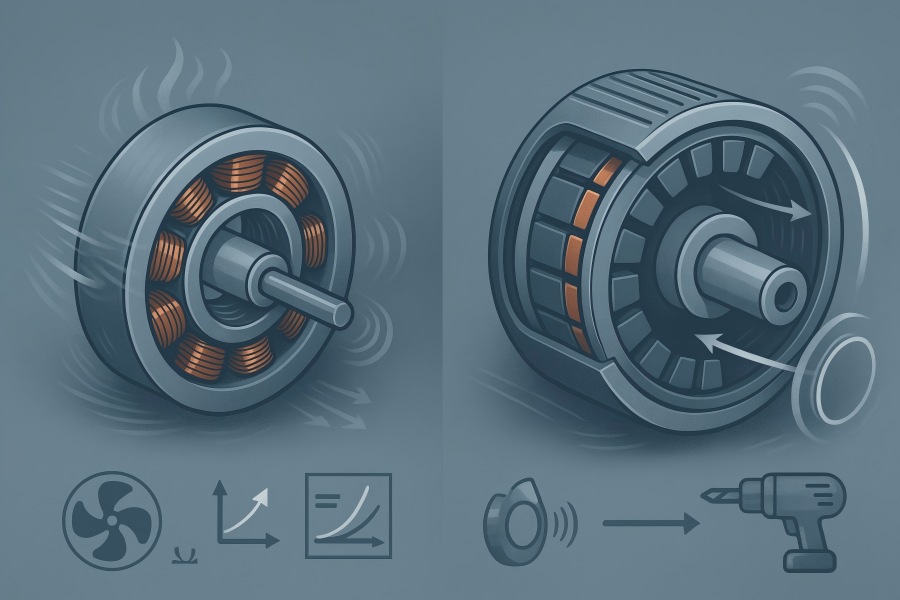

Dinamica, controllo e NVH

- Larghezza di banda:La minore inerzia del rotore dell’IR (e solitamente il numero inferiore di poli) supporta cicli di corrente e velocità rapidi, ideali per servocomandi, mandrini CNC e utensili elettrici.

- Scorrevolezza:Il numero maggiore di poli e l’inerzia dell’OR producono un movimento fluido a bassa velocità, ideale per giunti cardanici, giunti robotici e ventole.

- Ingranaggi e increspature:In entrambi i casi, la geometria degli avvolgimenti, la geometria delle cave frazionarie e la conformazione dei denti sono fondamentali. Spesso puntiamo a un cogging ≤1-3% della coppia nominale per applicazioni di precisione.

Affidabilità e sicurezza

- Guaina:A velocità superficiali molto elevate (velocità di punta), i rotori IR potrebbero richiedere manicotti in fibra di carbonio; eseguiamo analisi del margine di scoppio e test di rotazione di prova.

- Invecchiamento adesivo:Le bombolette OR richiedono una rigorosa preparazione della superficie (sabbiatura + pulizia chimica), uno spessore adesivo controllato e cicli di umidità/temperatura.

- Corrosione:Rivestimenti su laminazioni(classe di isolamento C5), placcatura magnetica (Ni, Ni-Cu-Ni) e contenitori in acciaio inossidabile aumentano la durata in ambienti umidi o esposti a nebbia salina.

Mappatura delle applicazioni

| Applicazione | Topologia preferita | Perché |

| Hub per bici elettriche, scooter | Rotore esterno | Elevata coppia alla ruota, silenzioso, trasmissione diretta |

| Ventilatori HVAC e server | Rotore esterno | Grande diametro, basso numero di giri, eccellente scorrevolezza |

| Gimbal e stabilizzatori per fotocamere | Rotore esterno | Coppia fluida a bassa velocità, elevato numero di poli |

| Giunti robotici collaborativi | Rotore esterno | Coppia di trasmissione diretta in una breve lunghezza assiale |

| Droni (propulsione) | Rotore interno (o outrunner in hobby) | Elevata densità di potenza; risposta rapida dell’acceleratore |

| Utensili elettrici, smerigliatrici | rotore interno | Alta velocità, accelerazioni rapide |

| Pompe, compressori | rotore interno | Raffreddamento ed efficienza a regimi medio-alti |

| Giradischi a trazione diretta | Rotore esterno | Elevata scorrevolezza inerziale, basso cogging |

| Servocomandi industriali | Rotore interno (IPM) | Ampia gamma di velocità a potenza costante, indebolimento del flusso |

Fattori determinanti dei costi e della catena di fornitura

- Diametro di laminazione:I nuclei OR hanno un diametro maggiore; il costo di laminazione per pezzo è più elevato, ma l’altezza della pila può essere inferiore. Le dimensioni del set di matrici e il tonnellaggio della punzonatrice sono in scala con il diametro.

- Volume del magnete:L’OR utilizza spesso una lunghezza d’arco magnetica totale maggiore per coprire una circonferenza maggiore; l’IR può scambiare il volume del magnete con la velocità e l’indebolimento del flusso (IPM). La sensibilità al prezzo del magnete è maggiore per l’OR quando si utilizzano molti poli.

- Maniche e lattine:Un OR può aggiungere fasi di fabbricazione (imbutitura profonda, profilatura a rulli o anello lavorato + saldatura). I manicotti IR sono specializzati, ma vengono utilizzati principalmente per varianti ad alta velocità.

- Metodo di avvolgimento:Gli avvolgimenti concentrati riducono gli scarti di rame e automatizzano bene; gli avvolgimenti distribuiti migliorano la qualità della forma d’onda a scapito della complessità.

Esempio di distinta delle caratteristiche

| Metrico | IR, statore OD 54 mm, 48 V | OR, rotore OD 110 mm, 48 V |

| Velocità nominale | 6.000 giri al minuto | 600 giri al minuto |

| Coppia nominale | 3,5 Nm | 18 Nm |

| Coppia massima (5–10 s) | 10–12 Nm | 42–50 Nm |

| Densità di corrente continua | 5,5 A/mm² | 3,8 A/mm² |

| Efficienza a potenza nominale | 93% | 91% |

| Cogging (come % T nominale) | 1,8% | 1,2% |

| Inerzia del rotore | 2,1×10⁻⁴ kg·m² | 4,6×10⁻⁴ kg·m² |

| Intercapedine d’aria | 0,30 millimetri | 0,40 millimetri |

| Spessore della laminazione | 0,27 millimetri | 0,35 millimetri |

| Raffreddamento | Alloggiamento condotto + ventola | Invasatura + alette di lattina |

| Grado di bilanciamento | G2.5 | G2.5 |

Lista di controllo della progettazione (cosa verificare prima di scegliere tra IR e OR)

- Punto/i coppia-velocità e ciclo di lavoro:Coppia continua e di picco, tempo di funzionamento per ciascuna coppia, aumento di temperatura consentito.

- Vincoli di inviluppo:Spazio radiale vs. lunghezza assiale. L’OR prospera con un diametro maggiore; l’IR prospera con una lunghezza maggiore.

- Requisiti di controllo:Accelerazione/decelerazione richieste, larghezza di banda di posizione e ripple. Se è necessario un comportamento del servo preciso, potrebbero essere più adatti un IR o un OR a bassa inerzia con meno poli e una scatola leggera.

- Limiti acustici:Massimo dBA a distanza, frequenze dominanti da evitare; considerare skew e scelte di slot/poli frazionari.

- Ingresso e ambiente:Umidità, nebbia salina, urti/vibrazioni. Decidere rivestimenti, tipi di guarnizioni e incapsulamento.

- Volumi di produzione e obiettivi di costo:Strategia di utensili (stampi progressivi vs. laser per prototipi), disponibilità di qualità magnetica, processo manicotto/lattina.

Come produciamo pile di statori e rotori

- Stampaggio laminato:Utensili progressivi per volumi elevati, laser/waterjet per prototipi. Gestiamo planarità ≤0,03 mm per 100 mm e bave ≤0,02 mm dopo la sbavatura.

- Impilamento e incollaggio:Stack interbloccati o incollati con un fattore di impilamento ≥0,96. L’applicazione controllata dell’adesivo elimina le “zone morbide” assiali.

- Inclinazione:Pile segmentate o modelli di punzoni inclinati per la riduzione degli scheggiamenti.

- Lavorazione e finitura ID/OD:Rettifica/tornitura post-stack per garantire le bande di tolleranza del traferro.

- Gruppo rotore:Modelli di magnetizzazione (radiali per SPM; su misura per IPM), controllo adesivo (linea di giunzione da 0,05 a 0,15 mm), installazione manicotto/lattina, polimerizzazione e bilanciamento dinamico al 100%.

- Supporto per isolamento e avvolgimento:Rivestimenti delle fessure (Nomex/aramide), cunei e VPI per la resistenza alle vibrazioni.

- Test di fine linea:Costante di forza controelettromotrice (linea-linea), resistenza e induttanza di fase, corrente a vuoto, traccia della coppia di cogging, eccentricità, spunto, sovratensione e assorbimento termico.

Errori comuni e come evitarli

| Trappola | Perché fa male | Mitigazione |

| Specifiche di intercapedine d’aria eccessivamente ermetica | Aumenta notevolmente i costi e gli scarti | Co-ottimizza il grado del magnete, il riempimento della fessura e l’inclinazione; imposta un’eccentricità e uno spazio realistici |

| Ignorando i margini di scoppio del rotore (IR) | Rischio di rottura del manicotto ad alta velocità della punta | Manicotti in fibra di carbonio, controllo delle sollecitazioni FEA, test di prova di rotazione |

| Progetti OR sotto-obliqui | “Canto” acustico a bassa velocità | Avvolgimento con passo obliquo da 1 a 2 slot o slot frazionari |

| Percorso termico scadente in sala operatoria | Valutazione continua degli induttori | Resina per rivestimento posteriore, alette della lattina, cuscinetti termici |

| Numero eccessivo di pali | Elevata perdita di rame ad alta frequenza elettrica | Bilanciare i pali rispetto alla frequenza; utilizzare lamelle più sottili se necessario |

| Mancanza di adesivo magnetico | Il magnete si deforma sotto shock/calore | Preparazione della superficie, spessore di legame controllato, polimerizzazione adeguata |

Selezione della topologia corretta

| Requisito | Scelta migliore | Note |

| Coppia elevata a bassi regimi, trasmissione diretta | Rotore esterno | L’ampio raggio del traferro fornisce coppia senza cambio |

| Risposta del servo precisa, accelerazione/decelerazione rapida | rotore interno | Minore inerzia, più facile indebolimento del flusso |

| Diametro piccolo, maggiore lunghezza assiale disponibile | rotore interno | La lunghezza della pila è una leva efficiente |

| Rumore acustico molto basso a bassi giri/min | Rotore esterno | Con una buona inclinazione e selezione dei poli |

| Massima potenza continua per kg ad alti giri/min | rotore interno | Il percorso di raffreddamento e le lamelle sottili aiutano |

| Lunghezza assiale minima (forma “a pancake”) | Rotore esterno | Pacco statore corto, diametro maggiore |

| Massa magnetica più bassa per una data potenza di velocità | Rotore interno (spesso) | Soprattutto con IPM e indebolimento del flusso |

| Integrazione meccanica più semplice | Dipende | OR si integra bene come hub; IR come cartuccia |

Dati personalizzati che possiamo fornire con preventivi

- Uscite del modello elettromagnetico:curva coppia-velocità, costante di forza controelettromotrice, cogging (% della coppia nominale), mappa di efficienza prevista.

- Disegni di pile:laminazione OD/ID, geometria del dente, angolo di inclinazione.

- Riepilogo del modello termico:corrente continua consentita, aumento della temperatura rispetto a quella ambiente, caratteristiche di raffreddamento proposte.

- Opzioni BOM valutate:gradi di magnete (ad esempio, N35–N52 o ferrite per il costo), materiali del manicotto/contenitore, metodo di avvolgimento.