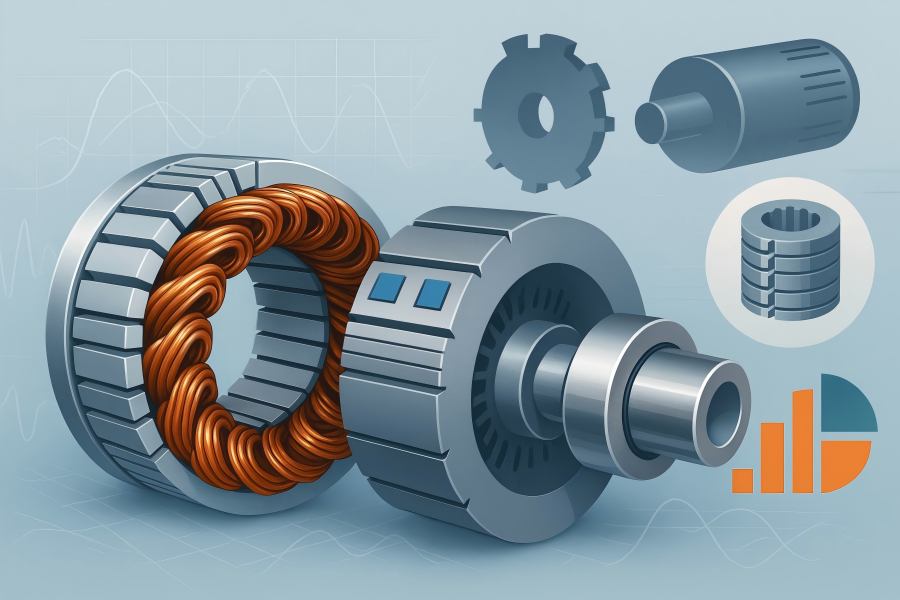

Se si riduce un generatore ai due componenti più importanti per le sue prestazioni e il suo prezzo, si finisce per avere solo statore e rotore. Che si tratti di un alternatore industriale per un impianto di cogenerazione, di un’unità idroelettrica a media velocità, di un PMSG per turbina eolica o di un treno di eccitazione brushless per una turbina a gas, la maggior parte dei costi hardware, degli sforzi ingegneristici e dei rischi di pianificazione si concentrano su questi due gruppi.

Topologia della macchina, classificazione e profilo di servizio

La topologia imposta la distinta base dei materiali (BOM) per statore e rotore del generatoreUn generatore sincrono a campo avvolto con rotore cilindrico non assomiglia per niente a una macchina idroelettrica a poli salienti, ed entrambi differiscono dai generatori sincroni a magneti permanenti (PMSG) e dai generatori a induzione.

- Sincrono a campo avvolto (rotore cilindrico, stile “turbo”):Dominano il costoso corpo del rotore forgiato, le tolleranze ristrette, i test di sovravelocità e il sofisticato bilanciamento. Lo statore è avvolto in forma con elevato riempimento di cava e un robusto rinforzo terminale per elevate sollecitazioni elettriche a media/alta tensione.

- Sincrono a campo avvolto (polo saliente, stile “idro”):Il costo del rotore è determinato dal numero elevato di poli, corpi polari, barre di smorzamento, espansioni polari, fissaggio polo-cerchio e diametri elevati. Il ferro dello statore è spesso e segmentato; l’avvolgimento è spesso a sovrapposizione o a onda con rinforzi pesanti.

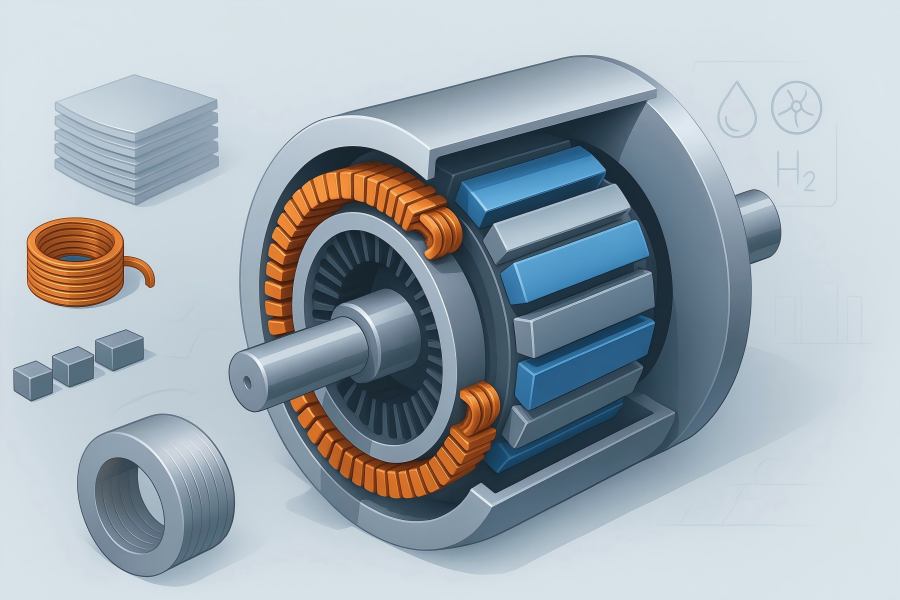

- Sincrono a magnete permanente (PMSG):I magneti (NdFeB o SmCo) diventano un costo importante per i materiali; i manicotti del rotore (Inconel, titanio o fibra di carbonio) e la ritenzione/schermatura dei magneti aumentano i costi e la complessità dei test.

- Generatori a induzione (gabbia):Le barre del rotore (rame o alluminio), gli anelli terminali e i processi di brasatura/centrifuga determinano l’economia del rotore; lo statore è simile allo statore di un motore con valori nominali comparabili.

Oltre alla topologia, alla classificazione e al servizio, sono importanti anche la potenza apparente (kVA/MVA), il fattore di potenza, la velocità, il ciclo di lavoro e le aspettative di sovraccarico, che determinano la densità di corrente, la progettazione termica e la rigidità meccanica, ciascuna delle quali si riflette sui volumi dei materiali e sulla complessità di produzione.

Regola pratica:Con l’aumento delle dimensioni delle macchine, i materiali hanno sempre più un peso sui costi; con valori inferiori, la manodopera, gli impianti e l’NRE (ingegneria non ricorrente) possono essere relativamente più elevati.

Selezione dell’acciaio elettrico, progettazione della laminazione e costruzione del nucleo

Lo statore e (per molte macchine) i nuclei del rotore sono pile di lamierini elettrici in acciaioTre aspetti determinano i costi:

- Grado e spessore dell’acciaio:I gradi con minori perdite (ad esempio, acciai ad alto contenuto di silicio o legati al cobalto) e gli spessori più sottili (0,35 mm → 0,27 mm → 0,20 mm) riducono le perdite nel nucleo e consentono una maggiore densità di flusso, ma aumentano il prezzo al kg e possono aumentare gli scarti. Le lamiere più sottili richiedono anche una migliore stampaggio/taglio laser e una migliore movimentazione.

- Utensili per laminazione:Gli stampi progressivi riducono il costo per pezzo in grandi volumi, ma richiedono investimenti iniziali in attrezzature e tempi di consegna più rapidi. Il taglio laser è flessibile per prototipi e bassi volumi, ma il costo per pezzo è più elevato e le bave/zone pericolose devono essere controllate.

- Fattore di impilamento e integrità meccanica:Il “fattore di impilamento” (acciaio effettivamente occupato rispetto all’altezza della pila) influisce sulla sezione trasversale magnetica effettiva. Fattori di impilamento più elevati richiedono una maggiore planarità della lamiera e un accurato isolamento interlamellare; fattori scadenti aumentano l’altezza della pila necessaria (maggiore costo dell’acciaio). Denti a chiavetta, cunei a coda di rondine e condotti di ventilazione aumentano i costi di lavorazione e assemblaggio.

Per i rotori a poli sporgenti, l’acciaio del nucleo polare, le espansioni polari e i modelli di bulloni/rivetti aggiungono voci di costo separate. Per i rotori a induzione, le scanalature della gabbia, gli angoli di inclinazione (per ridurre l’ondulazione di coppia) e la geometria dell’anello terminale influenzano sia le prestazioni che lo sforzo produttivo.

Conduttori in rame, tecnologia di avvolgimento e riempimento delle fessure

Il rame è spesso la voce di costo più importante nella distinta base. Il suo costo è influenzato da:

- Tipo di conduttore:Le bobine a filo tondo avvolte casualmente sono più economiche, ma presentano limiti in termini di riempimento delle cave e classe di tensione. I conduttori rettangolari avvolti in forma (comprese le barre Roebel per generatori di grandi dimensioni) garantiscono un elevato riempimento delle cave, minori perdite I²R e migliori percorsi termici, a fronte di costi di materiale e fabbricazione più elevati.

- Trasposizione e mitigazione delle correnti parassite:Macchine di grandi dimensioni ad alta corrente necessitano della trasposizione Roebel o della trasposizione a trefoli; ciò aumenta la complessità della produzione delle bobine e i requisiti di controllo qualità.

- Sistema di isolamento:Classe F (155 °C) vs Classe H (180 °C), nastri di mica, nastri di vetro, riempitivi ceramici e cicli di impregnazione sotto vuoto (VPI). Una tensione più elevata (ad esempio, 6,6–15 kV) richiede un isolamento multistrato delle spire e delle pareti di terra, protezione corona delle fessure (SCP), stress grading alle estremità delle spire e cicli di polimerizzazione prolungati, ognuno dei quali comporta costi aggiuntivi in termini di manodopera e resina.

- Fattore di riempimento degli slot:Aumentando il riempimento della fessura dal 40-45% al 55-60% si riducono le perdite di rame e la lunghezza della macchina, ma si aumenta la precisione di fabbricazione della bobina, i limiti della forza di inserimento e il rischio di danni, aumentando spesso i costi di scarto e rilavorazione.

- La volatilità del mercato non è banale:Le oscillazioni del prezzo del rame possono far aumentare il costo complessivo del generatore di percentuali a due cifre. Molti fornitori indicizzano le quotazioni al LME/COMEX e includono clausole di copertura o di escalation.

Stima approssimativa della massa di rame (statore):

MCon≈ pCon× Econdizione× LSignificare× Ngiri

dove Φcondizione= sezione trasversale effettiva del conduttore (aggiustata per l’isolamento), LSignificare= lunghezza media della spira, incluso l’avvolgimento finale, Ngiri= giri totali per fase × fasi. Moltiplicare per una correzione di riempimento degli slot e un fattore di scarto (3-8%) per un budget realistico.

Materiali del rotore e specifiche di produzione

Il rotore è la parte di molti generatori su cui si concentrano i rischi e che viene sottoposta a numerosi test.

- Rotori cilindrici (turbo):Si inizia con una forgiatura di grandi dimensioni in acciaio legato; lavorazione meccanica con precisione di concentricità e finitura superficiale; scanalatura per avvolgimenti di campo; anelli di tenuta terminali (spesso in acciaio austenitico ad alta resistenza); test di sovravelocità; bilanciamento dinamico ad alta velocità; e NDE (UT, MPI). I tempi di consegna della forgiatura e la tracciabilità del controllo qualità aumentano i costi, soprattutto per unità superiori a ~50 MVA.

- Rotori a poli salienti:Molti poli, ciascuno con nuclei laminati, avvolgimenti di campo in rame e barre di smorzamento. I costi di produzione dei poli, di fissaggio tra polo e bordo e di fabbricazione del bordo del rotore aumentano. I diametri elevati aumentano le sollecitazioni meccaniche e i vincoli di spedizione.

- Rotori PMSG:I magneti sono l’elefante nella stanza. I magneti NdFeB dominano e richiedono un’attenta gestione della catena di fornitura (elevato contenuto di terre rare, coercitività rispetto alla temperatura, protezione dalla corrosione). I manicotti di ritenzione (Inconel/titanio/carbonio) e gli schermi a correnti parassite mitigano le perdite e i rischi meccanici a velocità elevate. I dispositivi di magnetizzazione e la prevenzione della smagnetizzazione in fase di processo sono voci di costo specifiche.

Rotori a induzione:Gabbie in barre di rame o alluminio fuso, brasatura/fusione delle barre e integrità dell’anello terminale. La geometria obliqua e a fessura aggiunge complessità; le gabbie ad alta velocità richiedono un controllo rigoroso della metallurgia per evitare cricche sotto carico centrifugo.

Metodo di raffreddamento e architettura termica

La progettazione termica determina non solo i materiali ma anche le fasi del processo:

- Raffreddato ad aria:Minima complessità di capitale; i costi aumentano in ferro/rame più grandi per soddisfare i limiti di temperatura e in ventole/condotti robusti.

- Raffreddato a idrogeno:Consente una maggiore densità di potenza e una minore perdita di vento, ma comporta guarnizioni a idrogeno, sistemi di tenuta dell’olio, pannelli del gas, monitoraggio della purezza e ulteriore conformità alla sicurezza, con implicazioni sostanziali in termini di costi e spese operative.

- Barre statoriche raffreddate ad acqua diretta:Conduttori cavi, collettori, rilevamento delle perdite e controlli di pulizia (acqua deionizzata, conduttività) aumentano i costi di fabbricazione e di controllo qualità, ma consentono progetti compatti ad alta corrente.

- I condotti di ventilazione integrati e i cunei sulla sommità dei denti influenzano la progettazione della laminazione, i distanziatori di avvolgimento finale e il rinforzo; ognuno di essi rappresenta una voce di costo.

Un aumento consentito più elevato (ad esempio, Classe H rispetto a F) può ridurre la massa di rame/ferro ma può ridurre la durata dell’isolamento o aumentare il rischio di garanzia; gli acquirenti esperti esaminano il costo del ciclo di vita, non solo il costo iniziale.

Tolleranze meccaniche, dinamiche e bilanciamento

I rotori ad alta velocità richiedono un’ottima concentricità, una buona runout e una finitura superficiale perfetta. L’equilibratura secondo la norma ISO 21940 (spesso G2.5 o superiore) su più piani, oltre ai test di sovravelocità, richiede attrezzature e strumentazione specializzate e spesso richiede un’intera giornata o più di lavoro in officina per rotore. Le unità a poli sporgenti di grandi dimensioni richiedono la corrispondenza del profilo dei poli e un accurato montaggio delle barre di smorzamento per evitare sbilanciamenti e vibrazioni. Tutto ciò richiede un’elevata manodopera e l’impiego di attrezzature di prova.

I sistemi di rinforzo degli avvolgimenti terminali (bloccaggi, tiranti, componenti ricchi di resina) devono resistere alle forze elettrodinamiche durante i guasti; il tempo di progettazione e di produzione necessario per costruire e qualificare queste strutture rappresenta un fattore di costo discreto ma significativo.

Garanzia di qualità, test e documentazione

Prevediamo che una quota crescente dei costi sarà destinata a QA, ispezione e test:

- Materiali in entrata:Certificati di acciaieria, coercitività magnetica e curve BH, conduttività del rame e controlli dimensionali.

- In corso:Test di perdita del nucleo (Epstein o ad anello), test di guasto interlam del nucleo EL-CID, test di sovratensione sulle bobine, PD (scarica parziale) a tensione nominale e di sovratensione, alta tensione, indice di polarizzazione della resistenza di isolamento, test di flusso ad anello e verifica RTD. Le barre raffreddate ad acqua necessitano di test di tenuta idrostatica/ad elio.

- Finale:Collaudi termici, sovravelocità (rotore), perdite a vuoto, cortocircuiti, mappatura dell’efficienza (come richiesto dalle specifiche). Ogni test comporta tempi di configurazione, consumi energetici e approvazione tecnica.

- Documentazione:Pacchetti di tracciabilità, ITP (Piani di Ispezione e Collaudo), procedure di saldatura, report NDE e disegni costruttivi. Se la vostra applicazione è regolamentata (servizi di pubblica utilità, nucleare, eolico offshore), la documentazione può rappresentare una percentuale a due cifre dell’NRE.

Standard, certificazioni e conformità normativa

La conformità guida le scelte di progettazione e l’ambito dei test:

- Serie IEC 60034 / IEEE Std 115, NEMA MG-1, ISO 21940 (bilanciamento), ISO 9001/14001, compatibilità con il codice di rete per la generazione distribuita e talvolta aspettative in stile API 541/546 nel servizio petrolchimico.

- Ambienti speciali: ATEX/IECEx per aree pericolose, certificazioni antisismiche e certificazioni marine/offshore (DNV, ABS). Ognuna di queste certificazioni richiede ore di progettazione, attrezzature e talvolta materiali alternativi.

Costi di manodopera, livello di automazione e curva di apprendimento dell’impianto

I generatori sono ancora prodotti che richiedono un’elevata artigianalità. L’ubicazione dell’impianto, la struttura dei turni e il livello di automazione incidono notevolmente sui costi:

- L’automazione (avvolgimento, nastratura, inserimento, polimerizzazione della vernice, robot di impilamento e laminazione) si ammortizza in base al volume. Per le unità personalizzate e a basso volume, prevalgono il lavoro manuale e le rilavorazioni.

- Effetti di apprendimento: le unità First-of-Kind (FOK) comportano un numero maggiore di ore di costruzione e scarti. Le ripetizioni diminuiscono drasticamente dopo la seconda o terza costruzione, man mano che le attrezzature e i carrelli si stabilizzano.

Catena di fornitura, logistica e fattori geopolitici

- Magneti:Sono comuni l’esposizione al rischio di approvvigionamento di terre rare e i controlli sulle esportazioni; aumenti dei prezzi e lunghi tempi di consegna.

- Forgiati e stampati di grandi dimensioni:La capacità degli slot del mulino e i limiti di trasporto (autorizzazioni ferroviarie, permessi stradali) influenzano sia il prezzo che i tempi di percorrenza.

Le tariffe, l’IVA/GST e le norme sui contenuti locali possono influenzare significativamente il costo dello sbarco. - Trasporto:I carichi fuori misura richiedono imballaggi specifici, selle, isolamento dalle vibrazioni, protezione dalla corrosione (pellicole VCI, essiccante) e ispezioni del percorso. I premi assicurativi aumentano con il peso e il valore.

Ingegneria (NRE), personalizzazione e risultati digitali

Anche se il progetto elettromagnetico è “noto come valido”, le dimensioni personalizzate del telaio, gli orientamenti della scatola dei terminali, gli schemi di raffreddamento o i requisiti dell’interfaccia di rete attivano NRE:

- Ri-ottimizzazione elettromagnetica, analisi degli elementi finiti meccanica, CFD termica e dinamica del rotore.

- Disegni, modelli 3D, approvazioni di targhette identificative e di identificazione, procedure FAT e supporto SAT in loco.

- Integrazione dei controlli (sistemi di eccitazione, relè di protezione, monitoraggio delle condizioni con RTD, PT100/1000, temperatura in fibra ottica e monitoraggio della tensione dell’albero).

L’NRE è spesso una voce di spesa fissa, ma può essere nascosta nei costi generali; chiedi ai fornitori di separare l’NRE per conoscere il tuo vero prezzo unitario ripetuto.

Termini di garanzia, obiettivi di affidabilità e margini di prova

Garanzie più lunghe o prestazioni garantite aggressive (efficienza, aumento di temperatura, limiti di dispersione diretta) aumentano i tempi di collaudo in fabbrica, gli standard di lavorazione e talvolta il sovradimensionamento dei materiali. Alcuni acquirenti richiedono test di tipo che vanno oltre gli standard; questi riducono il rischio a lungo termine, ma aumentano il costo iniziale.

Tipica struttura dei costi e modello di esempio

Le percentuali esatte variano notevolmente, ma per i generatori sincroni a campo avvolto di medie e grandi dimensioni, un punto di partenza plausibile per l’allocazione diretta dei costi di produzione è il seguente:

Materiali (50–70%)

- Acciaio elettrico: 25-40% dei materiali

- Conduttori di rame: 30–50% dei materiali

- Isolamento e resine: 5–10% dei materiali

- Articoli specifici del rotore (forgiati, anelli di tenuta, barre smorzatrici): 15-30% dei materiali

- Per i PMSG, i magneti possono costituire il 40-60% dei materiali (e aumentare la quota totale dei materiali)

Manodopera diretta (15–25%)

- QA/test e documentazione (5–12%)

- Spese generali di fabbrica e utenze (8–15%)

- Imballaggio e logistica (2–8%)

- Ingegneria/NRE (separato per nuovi progetti o primi articoli)

Un semplice stimatore per il confronto di prima passata:

Costo unitario ≈ (Cacciaio × macciaio) + (CCon× mCon) + (Cmagneti× mmagneti) + Cisola+ Clavorazione meccanica+ hcostruire× rlavoro + Ctest+ Cimballare/spedire+ (NRE / Nunità)

Dove hcostruiresono le ore di compilazione e rlavoroè il costo della manodopera. Nella fase iniziale di budgeting, gli ingegneri spesso parametrizzano le masse a partire da progetti elettromagnetici (obiettivi di densità di flusso, densità di corrente, lunghezze medie di spira) e scalano le lavorazioni/i test con la lunghezza attiva e il diametro/velocità del rotore.

Leve pratiche per ridurre i costi di statore e rotore

- Standardizzare telai e set di bobine:Riutilizzare matrici di laminazione, forme di bobine e kit di rinforzo per avvolgimenti terminali. Anche una minima uniformità geometrica consente risparmi sulla curva di apprendimento.

- Ottimizzare la densità di corrente + raffreddamento:Un modesto aumento della densità di corrente abbinato a un migliore raffreddamento (ad esempio, una canalizzazione migliorata o un VPI migliorato) può ridurre la massa di rame più del costo aggiuntivo dell’hardware termico.

- Grado di acciaio di dimensioni corrette:Le lamine di alta qualità a basse perdite non sempre hanno un impatto netto positivo se il ciclo di lavoro è leggero o le garanzie di efficienza sono moderate. Eseguite un’analisi dei costi del ciclo di vita prima di “placcare in oro” l’acciaio.

- Lunghezza di avvolgimento finale dell’ingegnere verso il basso:La lunghezza media di sterzata (MTL) è un moltiplicatore di rame silenzioso. La geometria intelligente dei denti a fessura e i raggi di sterzata più stretti riducono la lunghezza media di sterzata e la massa di rame.

- Specificare tolleranze realistiche e ambito di prova:Non specificare eccessivamente il grado di bilanciamento o i test di tipo extra, a meno che l’applicazione non ne abbia realmente bisogno. Un eccessivo conservatorismo si traduce in tempi di addestramento.

- Scegliere il metodo di avvolgimento in base alla tensione e al volume:L’avvolgimento casuale può essere adatto per unità compatte a bassa tensione; l’avvolgimento in forma è più indicato per la media tensione o quando l’efficienza giustifica un elevato riempimento delle fessure.

- Utilizzare pacchi di statori modulari e set di poli:Facilita la produzione e la spedizione parallele, riducendo i colli di bottiglia e i costi di trasporto.

- Negoziare l’indicizzazione e la copertura delle materie prime:Collegare i supplementi per rame e magneti agli indici; chiarire le finestre di aggiustamento per evitare modifiche “a sorpresa” agli ordini.

- Pianificare la manutenibilità, non solo il costo iniziale:Un migliore posizionamento degli RTD, un instradamento pulito dei collettori dell’acqua e avvolgimenti terminali accessibili riducono i tempi di manutenzione e i costi del ciclo di vita, anche se il costo iniziale è leggermente più elevato.

Casi particolari che fanno oscillare drasticamente i costi

- Progetti ad alta velocità (>3.000 giri/min):le sollecitazioni del cerchio del rotore determinano un aumento dei costi di scelta dei materiali (anelli/maniche di tenuta), controllo qualità e bilanciamento.

- Velocità molto bassa / diametro molto grande (idroelettrico multipolare):lo spessore del giogo dello statore, gli elementi di fissaggio del nucleo e il trasporto sono dominanti; il lavoro di assemblaggio sul campo diventa materiale.

- Ambienti difficili:I servizi offshore/marini, con idrogeno, ad alta quota o con temperature ambiente elevate richiedono rivestimenti, sigillature e derating che modificano il mix di materiali/prove.

- Garanzie di prestazione del codice di rete o di specialità:Le garanzie di efficienza elevata, bassa distorsione armonica totale (THD) o basse vibrazioni richiedono tempi di prova più lunghi e talvolta sovradimensionamento.