Le prestazioni e l’efficienza complessiva dei motori elettrici dipendono in larga misura dal fattore di riempimento delle cave dello statore. Ottimizzando questo fattore, i produttori possono migliorare l’utilizzo del rame del motore, ridurre le perdite e migliorare le prestazioni termiche. Tuttavia, per ottenere il fattore di riempimento ideale è necessaria un’attenta progettazione, processi di produzione e selezione dei materiali.

Comprensione del fattore di riempimento degli slot

Il fattore di riempimento delle fessure si riferisce alla percentuale del volume totale delle fessure occupata dal materiale conduttore (tipicamente rame) rispetto al volume totale disponibile nelle fessure dello statore. Un fattore di riempimento delle fessure più elevato significa che più rame viene inserito nelle fessure dello statore, il che migliora la densità di potenza del motore e riduce le perdite totali di rame durante il funzionamento.

Il fattore di riempimento dello slot può essere calcolato utilizzando questa formula:

Fattore di riempimento della fessura = (Volume di rame nella fessura/Volume totale della fessura)*100

I produttori di motori puntano a un elevato fattore di riempimento delle fessure per migliorare l’efficienza e la densità di coppia. Tuttavia, fattori di riempimento eccessivamente elevati possono ostacolare la dissipazione del calore e la resistenza meccanica, compromettendo l’affidabilità a lungo termine.

Utilizzare materiali isolanti sottili e di alta qualità

I materiali isolanti influiscono notevolmente sul fattore di riempimento delle cave. Isolamenti più spessi, pur garantendo isolamento elettrico, riducono lo spazio per i conduttori in rame. L’utilizzo di materiali isolanti più sottili e di alta qualità aumenta l’area di rame disponibile all’interno delle cave dello statore.

I moderni materiali isolanti, come i film polimerici avanzati, non solo sono più sottili, ma offrono anche una migliore resistenza termica e un migliore isolamento elettrico. Questa riduzione dello spessore dell’isolamento consente una maggiore densità di conduttori in rame. Inoltre, gli isolamenti sottili sono più flessibili, consentendo tecniche di avvolgimento precise che ottimizzano ulteriormente il riempimento delle cave.

Tuttavia, è essenziale bilanciare lo spessore dell’isolamento con l’affidabilità del motore. Un isolamento più spesso potrebbe comunque essere necessario per alcune applicazioni che prevedono alte tensioni o ambienti difficili, rendendo essenziale un’attenta selezione dei materiali.

Selezionare le forme ottimali di fili e conduttori

Un modo efficace per migliorare il fattore di riempimento delle cave dello statore è selezionare la forma ottimale dei fili. Mentre i fili tondi sono facili da produrre, forme non circolari come i conduttori rettangolari o settoriali possono sfruttare meglio lo spazio delle cave, aumentando la densità di riempimento. Queste forme riducono i traferri tra gli avvolgimenti, migliorando l’efficienza e riducendo la resistenza.

Sebbene i conduttori non circolari migliorino le prestazioni, complicano la produzione, richiedendo avvolgitori precisi. Tuttavia, i guadagni in efficienza spesso giustificano la maggiore complessità.

| Forma del filo | Fattore di riempimento dello slot | Professionisti | Contro |

| Filo tondo | 60-70% | Facile da produrre, meno costoso | Densità di imballaggio inferiore |

| Rettangolare | 75-85% | Maggiore riempimento, migliore utilizzo dello spazio | Produzione più complessa |

| A forma di settore | 80-90% | Massimizzare l’uso del rame, migliore efficienza | Avvolgimento più complesso |

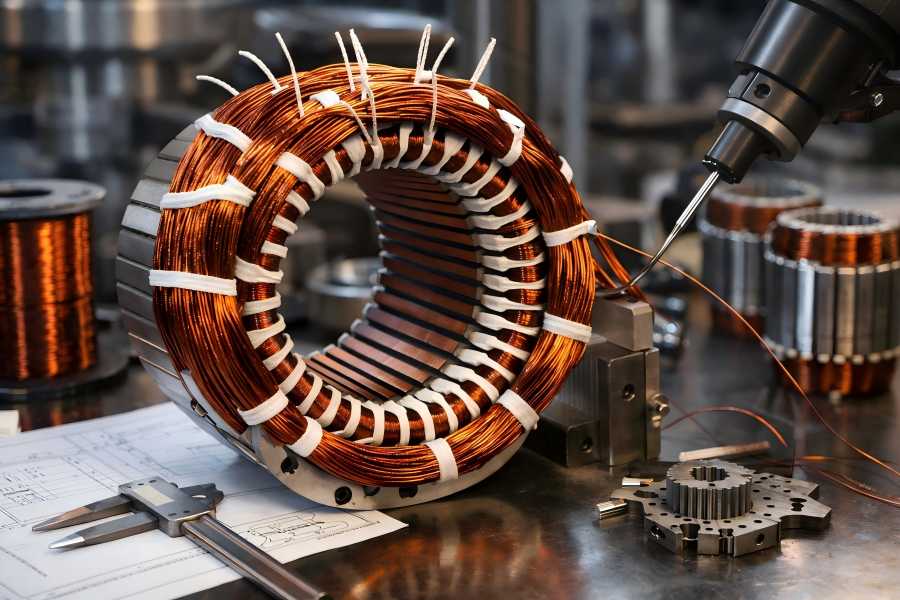

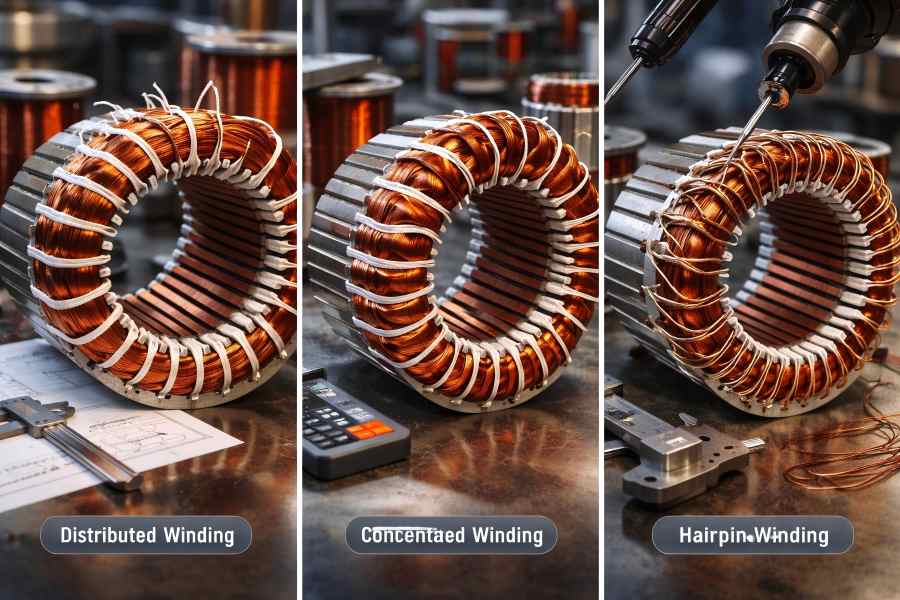

Implementare tecniche di avvolgimento avanzate

Il modo in cui le bobine vengono avvolte gioca un ruolo cruciale nel raggiungimento di un fattore di riempimento di cava ottimale. Le tecniche di avvolgimento tradizionali, come l’avvolgimento a sovrapposizione e a onda, possono essere migliorate impiegando metodi avanzati come avvolgimenti distribuiti, concentrati e a forcina.

- Avvolgimenti distribuiti:Questa tecnica distribuisce le bobine su più slot, garantendo una distribuzione uniforme del campo magnetico e riducendo le perdite per correnti parassite. Tuttavia, generalmente si traduce in un fattore di riempimento di slot inferiore rispetto agli avvolgimenti concentrati.

- Avvolgimenti concentrati:Le bobine sono raggruppate in un’unica fessura, ottimizzando lo spazio e aumentando il fattore di riempimento della fessura, migliorando l’efficienza del motore. Tuttavia, ciò può causare una maggiore distorsione armonica e stress termico, compromettendo l’affidabilità.

- Avvolgimenti a forcina:I segmenti di filo vengono piegati a U e inseriti nelle cave dello statore, massimizzando l’utilizzo dello spazio e riducendo il numero di spire. Questo metodo aumenta il fattore di riempimento delle cave e la densità di corrente, migliorando le prestazioni del motore.

Adottando tecniche di avvolgimento avanzate, i produttori possono ottimizzare significativamente il fattore di riempimento delle cave dello statore, migliorando al contempo le prestazioni del motore, la coppia e l’efficienza complessiva.

| Tecnica di avvolgimento | Aumento del fattore di riempimento | Professionisti | Contro |

| Avvolgimento distribuito | 10-15% | Distribuzione uniforme del campo magnetico | Fattore di riempimento inferiore |

| Avvolgimento concentrato | 20-30% | Maggiore riempimento degli slot, maggiore efficienza | Distorsione armonica più elevata |

| Avvolgimento a forcina | 15-20% | Elevato utilizzo del rame, compatto |

Ottimizza la geometria dello slot

La geometria delle cave dello statore è un altro fattore critico nel determinare il fattore di riempimento delle cave ottenibile. La forma e le dimensioni delle cave, tra cui profondità, larghezza e design complessivo delle cave, influenzano la quantità di rame che può essere inserita nello statore.

Le fessure troppo strette o poco profonde possono limitare la quantità di materiale conduttore che può essere alloggiato, riducendo il fattore di riempimento. Al contrario, fessure troppo grandi possono comportare uno spreco di spazio e un uso inefficiente del rame, riducendo così l’efficienza del motore.

L’ottimizzazione della geometria delle cave massimizza il volume di rame mantenendo l’integrità dello statore. Gli ingegneri utilizzano analisi FEA e CFD per perfezionare forme e dimensioni delle cave, valutandone l’impatto su prestazioni, dissipazione del calore e costi.

Migliorare i processi di inserimento delle bobine

L’inserimento della bobina è fondamentale per il fattore di riempimento della cava dello statore. Un inserimento impreciso o inefficiente può portare a una scarsa densità di riempimento, a uno spreco di spazio in rame e a una riduzione delle prestazioni del motore.

I moderni sistemi di inserimento automatizzati utilizzano bracci robotici e attrezzature per la movimentazione delle bobine per posizionarle con precisione, riducendo al minimo danni e deformazioni e garantendo il corretto posizionamento. Questi sistemi consentono un inserimento più rapido e uniforme, riducendo l’errore umano e migliorando la precisione di riempimento delle fessure.

Inoltre, l’uso di rivestimenti per slot o di ausili per l’inserimento delle bobine può migliorare ulteriormente il fattore di riempimento dello slot, fornendo un supporto aggiuntivo per le bobine e garantendo che rimangano in posizione durante i processi di avvolgimento e inserimento.

Utilizzare bobine preformate quando applicabile

Le bobine preformate offrono un altro metodo per migliorare il fattore di riempimento delle cave dello statore. Le bobine preformate vengono prodotte fuori sede, spesso in condizioni controllate, e poi inserite direttamente nelle cave dello statore durante l’assemblaggio. Questo processo garantisce forma e dimensioni costanti delle bobine, riducendo la probabilità di deformazioni o danni che possono verificarsi durante la formatura in loco.

Le bobine preformate offrono inoltre un controllo più preciso sul fattore di riempimento delle cave, poiché sono progettate per adattarsi perfettamente alle cave dello statore. Eliminando la necessità di formare le bobine in loco, questo metodo riduce il rischio di errori e fornisce un metodo più affidabile per ottenere fattori di riempimento ottimali.

Tuttavia, l’utilizzo di bobine preformate comporta costi iniziali più elevati a causa delle fasi di produzione aggiuntive richieste. Pertanto, è più adatto per produzioni ad alto volume, dove i vantaggi in termini di costanza ed efficienza superano l’investimento aggiuntivo.

Utilizzare l’impregnazione sotto vuoto e il riempimento con resina

L’impregnazione sotto vuoto è un processo ampiamente utilizzato per migliorare le prestazioni meccaniche e termiche di statori del motoreQuesta tecnica prevede l’impregnazione del avvolgimenti dello statorecon un materiale in resina in condizioni di vuoto, assicurando che la resina riempia tutti i vuoti all’interno degli avvolgimenti e delle fessure.

Questo processo non solo aumenta il fattore di riempimento delle cave, ma migliora anche la conduttività termica e la resistenza meccanica dello statore, riducendo la probabilità di degrado della bobina in condizioni di temperatura e carico elevati. L’impregnazione sotto vuoto contribuisce a migliorare l’affidabilità complessiva e la durata del motore, rendendola particolarmente vantaggiosa per applicazioni ad alte prestazioni.

Inoltre, il riempimento in resina contribuisce a ridurre le vibrazioni e il rumore meccanico, migliorando le prestazioni e l’efficienza del motore. Tuttavia, il processo di impregnazione sotto vuoto richiede attrezzature specializzate e un attento controllo del processo di polimerizzazione della resina, rendendolo un’opzione più complessa e costosa rispetto ad altri metodi.

Tecnologie di controllo qualità e ispezione

Un efficace controllo di qualità garantisce che le cave dello statore siano conformi alle specifiche. Tecniche di imaging avanzate come raggi X, ultrasuoni e scansione 3D misurano il fattore di riempimento delle cave e rilevano lacune o irregolarità nel posizionamento delle bobine.

Grazie al monitoraggio in tempo reale durante i processi di avvolgimento e inserimento, i produttori possono regolare i parametri per garantire un riempimento ottimale delle cave. I sistemi di ispezione automatizzati possono anche aiutare a rilevare difetti nelle bobine, garantendo che solo prodotti di alta qualità raggiungano la fase di assemblaggio finale.

Queste tecnologie consentono ai produttori di ottenere elevata precisione e coerenza, ottenendo motori con prestazioni ed efficienza migliorate.