La produzione di gruppi di lamiere è fondamentale nel settore dei motori elettrici. Che si tratti di motori industriali o di veicoli elettrici, le lamiere hanno un impatto significativo sulle prestazioni, l’efficienza e l’affidabilità del motore.

Anche piccoli errori nella scelta dei materiali o nell’assemblaggio possono causare inefficienze, maggiori perdite e una durata utile ridotta, con conseguenti costose riparazioni e richieste di garanzia.

Selezione inadeguata dei materiali e pratiche di manipolazione inadeguate

La selezione dei materiali è fondamentale per produrre risultati efficaci pile di laminazioneL’acciaio elettrico e le leghe magnetiche devono avere uno spessore uniforme, proprietà magnetiche costanti e rivestimenti isolanti adeguati per prevenire correnti parassite che causano perdite di energia.

La scelta di materiali di qualità inferiore, spesso dovuta a pressioni sui costi o a una scarsa verifica dei fornitori, può portare a difetti difficili da risolvere in seguito. Laminazioni di bassa qualità con strutture granulari, rivestimenti o spessori non uniformi aumentano le perdite del nucleo e riducono l’efficienza, la coppia e l’affidabilità del motore.

La corretta manipolazione dei materiali prima e durante l’assemblaggio è fondamentale. L’esposizione a umidità, polvere, oli e contaminanti può causare ossidazione, difetti superficiali e indebolimento dell’isolamento, compromettendo le prestazioni magnetiche e causando impilamenti irregolari, disallineamenti e problemi al nucleo del motore.

Buone pratiche:

- Stabilire rigorosi standard di ispezione in entrata per le dimensioni dei materiali, i rivestimenti e la composizione chimica.

- Conservare le laminazioni in ambienti controllati con umidità regolata e aria pulita.

- Limitare la manipolazione fisica; utilizzare guanti puliti e appositi scaffali di stoccaggio per ridurre la contaminazione delle superfici.

Tecniche di stampaggio improprie ed errori di utensili

La precisione delle operazioni di stampaggio determina direttamente l’integrità geometrica e magnetica dei singoli laminazioniProcessi di punzonatura errati, matrici usurate o presse per stampaggio non sottoposte a manutenzione adeguata possono produrre bordi irregolari, sbavature o variazioni di forma che impediscono un corretto impilamento.

Le lamine con bave, bordi taglienti o dimensioni incoerenti sono più difficili da allineare, creando vuoti d’aria, disallineamenti e sollecitazioni meccaniche. Questi difetti interrompono il flusso magnetico e aumentano le perdite del nucleo. Inoltre, una scarsa manutenzione degli utensili causa un’usura irregolare e una deriva della qualità nel tempo, anche se le calibrazioni iniziali erano corrette.

Nelle operazioni di stampaggio, i problemi più comuni includono:

- Formazione eccessiva di bave:Ciò si verifica quando le distanze tra punzone e matrice non sono adattate allo spessore del materiale o quando gli utensili non vengono mantenuti affilati. Le bave possono impigliarsi nelle lamiere adiacenti e rendere l’impilamento non uniforme.

- Fratture e crepe dei bordi:Anche impostazioni di pressatura inadeguate o utensili usurati contribuiscono alla formazione di piccole crepe o fratture attorno alle perforazioni e alle fessure.

Buone pratiche:

- Utilizzare utensili di precisione calibrati in base al tipo di acciaio e allo spessore di laminazione specifici.

- Mantenere programmi di utensili che includano affilatura regolare e valutazioni dell’usura.

- Ove possibile, utilizzare sistemi di stampaggio automatizzati per ridurre le variazioni causate dalle operazioni manuali.

Procedure di controllo qualità e ispezione insufficienti

Anche quando materiali e utensili sono conformi agli standard, un controllo qualità inadeguato può far trapelare difetti critici. L’integrità di una pila di laminazione dipende dal rispetto di tolleranze rigorose da parte di centinaia o migliaia di singoli componenti. Senza procedure di ispezione affidabili, piccole deviazioni si traducono in significativi problemi di prestazioni.

Le ispezioni dovrebbero andare oltre i controlli visivi e includere la metrologia dimensionale, la convalida dell’altezza del camino e i test di altezza e allineamento delle bave. Tecniche non distruttive come i controlli a correnti parassite o a ultrasuoni sono essenziali per rilevare difetti nascosti, come microcricche o deformazioni interne, prima dell’assemblaggio.

I test errati o poco frequenti si manifestano spesso sul campo come:

- Aumento della generazione di calore dovuto al flusso magnetico non uniforme.

- Rumore meccanico dovuto a laminazioni disallineate.

- Riduzione della durata dell’isolamento e guasti precoci.

Buone pratiche:

- Definire i punti di controllo lungo tutto il processo produttivo, non solo alla fine.

- Implementare tecnologie di monitoraggio in tempo reale che rilevino immediatamente le deviazioni.

- Per individuare le tendenze e affrontare in modo proattivo le cause sottostanti, è necessario utilizzare il controllo statistico dei processi, o SPC.

Scarsa ottimizzazione dei processi e gestione dei parametri

I produttori spesso trascurano la necessità di parametri di processo coerenti tra i lotti. La forza di stampaggio, la velocità della pressa e le pressioni di impilamento devono essere ottimizzate, poiché piccole variazioni possono causare incoerenze strutturali nel nucleo assemblato.

Nello stampaggio, la mancata regolazione dei parametri relativi al peso delle bobine o allo spessore dell’acciaio può causare distorsioni dei bordi o altezze irregolari delle bave. Nell’impilamento, variazioni nella sequenza, nella compressione o nelle condizioni ambientali (ad esempio, temperatura, umidità) possono influire sulla densità del nucleo e sulle prestazioni magnetiche.

Anche fattori come l’espansione termica durante le operazioni di pressatura, che possono sembrare di minore entità, possono introdurre errori dimensionali cumulativi se non standardizzati o compensati nelle impostazioni della macchina.

Buone pratiche:

- Stabilire e documentare parametri di processo ottimizzati per ogni materiale e specifica di progettazione.

- Utilizzare sistemi di controllo automatizzati per garantire la coerenza tra turni e cicli di produzione.

- Eseguire audit periodici dei dati di calibrazione e prestazioni delle macchine.

Scarsa cooperazione e comunicazione con le parti interessate importanti

La produzione di pile di laminazione coinvolge diversi team, tra cui ingegneria, produzione, controllo qualità e fornitori di materiali. Una comunicazione inadeguata può causare errori o inefficienze quando questi team operano in silos.

Ad esempio, se l’ingegneria aggiorna un progetto di laminazione ma la produzione non ne è informata, la produzione di utensili potrebbe produrre parti obsolete. Allo stesso modo, se i fornitori non partecipano al ciclo di feedback, potrebbero consegnare lotti di materiale con spessori di rivestimento non uniformi.

Queste lacune nella comunicazione non solo portano a errori di produzione diretti, ma complicano anche la tracciabilità, rendendo la risoluzione dei difetti più lenta e costosa.

Buone pratiche:

- Utilizzare piattaforme centralizzate per la documentazione, le revisioni e le note di produzione accessibili a tutti i team interessati.

- Coinvolgere i fornitori fin dalle prime fasi dello sviluppo delle specifiche e dei cicli di feedback.

- Organizzare riunioni interdisciplinari periodiche per definire le priorità e affrontare le problematiche emergenti.

Trascurare il legame del nucleo, l’integrità dell’impilamento e la stabilità post-assemblaggio

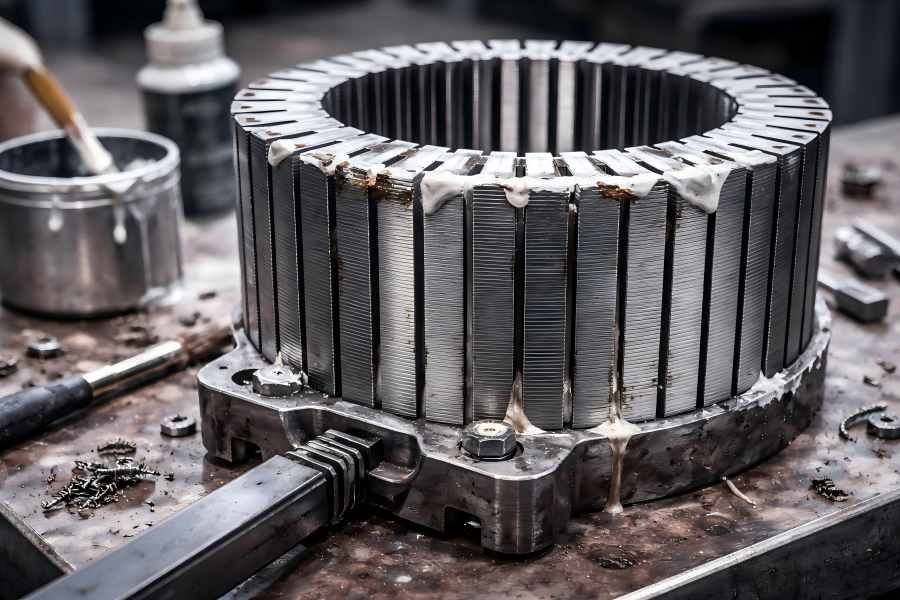

L’ultimo errore riguarda l’incollaggio post-assemblaggio e l’integrità del nucleo. Una volta impilate, le lamine devono essere incollate, saldate o fissate meccanicamente per formare un nucleo stabile.

Una scarsa adesione porta a una scarsa integrità meccanica, consentendo a vibrazioni, cicli termici o forze magnetiche di causare slittamenti o delaminazioni, riducendo l’efficienza del motore e portando a guasti precoci. I problemi di adesione peggiorano se non si considerano fattori ambientali come umidità o temperature estreme.

Le cause tipiche dei guasti di incollaggio includono:

- Utilizzo di adesivi o materiali leganti di bassa qualità.

- Strati di laminazione disallineati che impediscono il contatto completo tra le superfici.

- Compressione inadeguata durante l’incollaggio che non riesce a rimuovere i microvuoti tra le laminazioni.

Buone pratiche:

- Scegliere agenti leganti e metodi adatti all’ambiente di lavoro del motore.

- Prima di procedere all’incollaggio, assicurarsi che le superfici di laminazione siano pulite e correttamente allineate.

- Integrare controlli post-assemblaggio, come test di vibrazione e cicli termici, per convalidare la resistenza del legame.