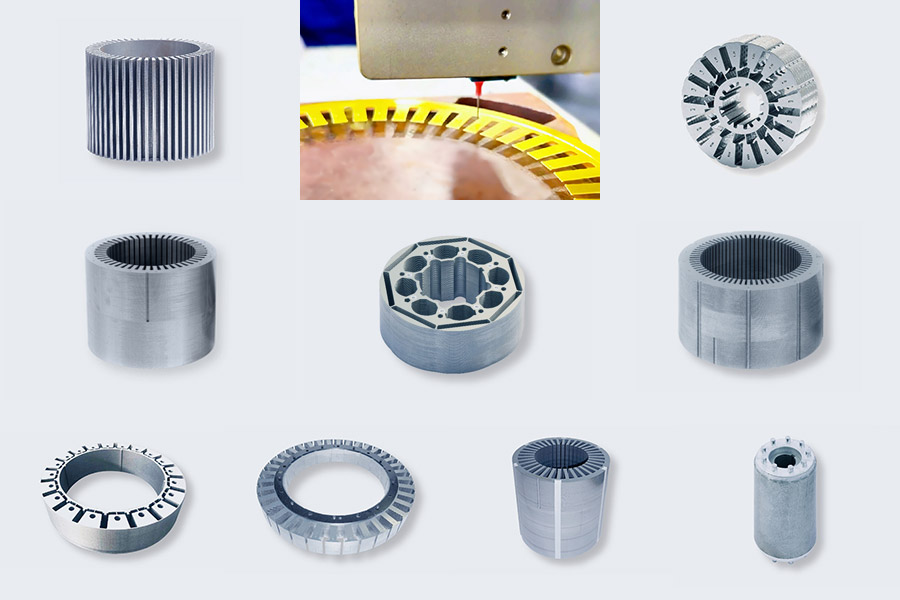

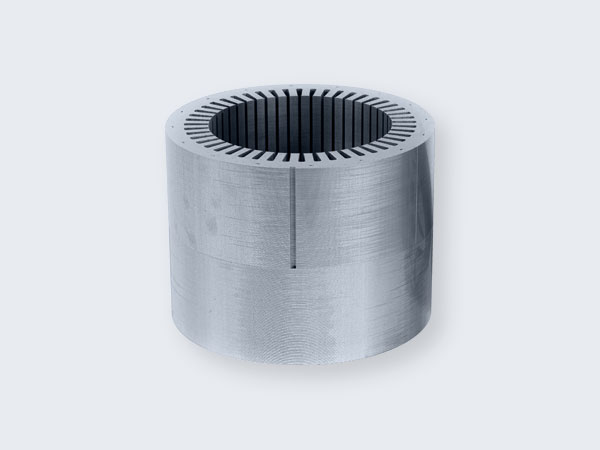

Le prestazioni e l’efficienza dei motori elettrici dipendono in larga misura dalla pila di lamierini. Una corretta impilatura garantisce l’integrità del nucleo del motore, influendo sulla potenza erogata, sulla dissipazione del calore e sulla durata.

Sono stati sviluppati diversi metodi per impilare i lamierini, ognuno con i propri vantaggi in termini di costi, velocità, durata e facilità di produzione. Di seguito sono riportati 10 metodi di impilatura efficaci, con dettagli sulle relative tecniche, applicazioni e vantaggi.

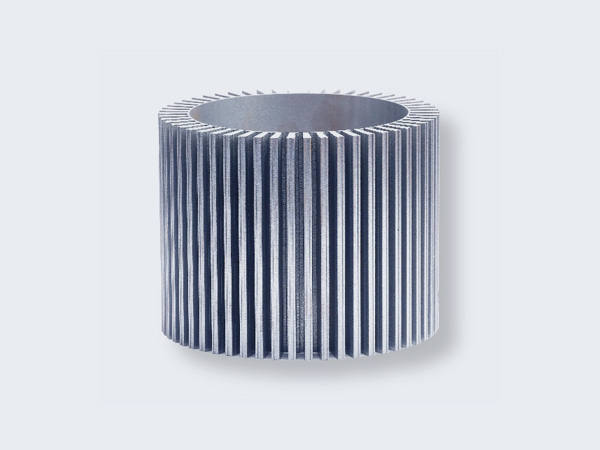

1. Erogazione di colla nello stampo

L’erogazione di colla nello stampo è uno dei metodi più efficienti per l’impilamento delle lamine dei motori. Questa tecnica prevede l’applicazione di un adesivo direttamente all’interno della cavità dello stampo durante l’impilamento delle lamine.

L’erogazione della colla avviene in modo controllato per garantire che ogni laminazione sia correttamente incollata, il che non solo migliora l’allineamento, ma fissa anche la struttura senza la necessità di elementi di fissaggio aggiuntivi o processi meccanici.

Vantaggi:

- Garantisce un incollaggio uniforme, garantendo che ogni strato sia impilato in modo sicuro.

- Riduce la necessità di lavoro manuale o di ulteriori processi di assemblaggio.

- Può essere automatizzata, migliorando l’efficienza produttiva.

Applicazioni:

Comunemente utilizzata in contesti di produzione ad alto volume in cui velocità e costanza sono fondamentali, come nei motori automobilistici e industriali.

2. Erogazione di colla fuori stampo

L’erogazione della colla fuori stampo prevede l’applicazione dell’adesivo all’esterno delle lamine prima che vengano impilate. Questo metodo può essere particolarmente vantaggioso per le lamine che richiedono una maggiore resistenza all’adesione o per geometrie complesse in cui l’applicazione dell’adesivo dall’interno è difficoltosa.

La colla viene erogata da un ugello esterno allo stampo e poi distribuita uniformemente sulle lamine durante l’impilamento.

Vantaggi:

- Garantisce un’adesione elevata, soprattutto per nuclei motore di grandi dimensioni.

- Adatto per forme complesse o irregolari che potrebbero non essere adatte all’erogazione nello stampo.

- Consente un migliore controllo dell’applicazione dell’adesivo.

Applicazioni:

Utilizzato in applicazioni in cui la resistenza all’adesione è essenziale, come nei motori industriali per impieghi gravosi e nei generatori di grandi dimensioni.

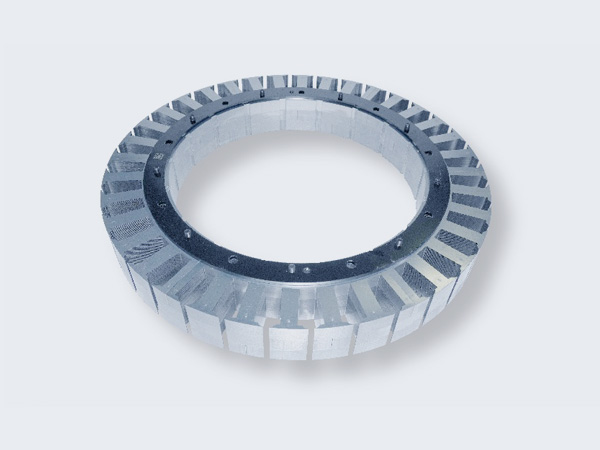

3. Impilamento autobloccante con stampo progressivo

Il metodo di impilamento autobloccante con stampo progressivo prevede la progettazione di uno stampo che interblocca automaticamente le lamiere durante l’impilamento.

Con questo metodo non sono necessari bulloni, rivetti e leganti aggiuntivi. Man mano che le lamiere vengono impilate, lo stampo le blocca progressivamente in posizione grazie a una serie di meccanismi di interblocco progettati con precisione.

Vantaggi:

- Non necessita di saldature, rivetti o adesivi.

- Riduce gli sprechi di materiale e i costi di manodopera.

- Aumenta la velocità di produzione grazie al meccanismo di bloccaggio automatico.

Applicazioni:

Ideale per la produzione in grandi volumi di nuclei motore di piccole dimensioni utilizzati nell’elettronica di consumo, nell’automotive e negli elettrodomestici.

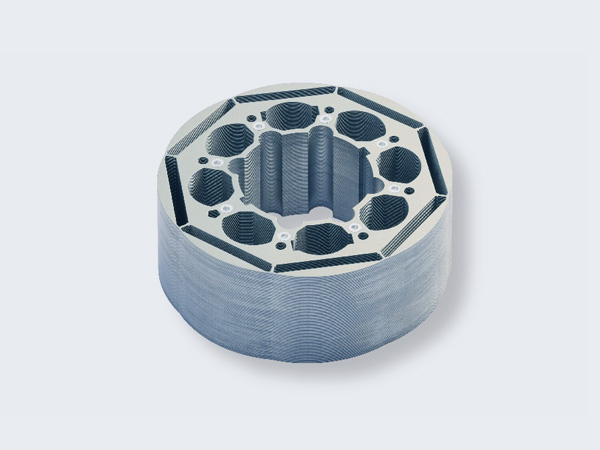

4. Impilamento autobloccante con punzone singolo a stampo composito

Il metodo di impilaggio autobloccante a punzone singolo in stampo composito è una versione più avanzata dell’impilamento autobloccante a stampo progressivo.

Questo metodo prevede l’utilizzo di un singolo punzone in uno stampo composito per impilare e interbloccare ciascuna laminazione. Il punzone crea delle caratteristiche di interblocco sulle lamine durante l’impilamento, garantendo un allineamento preciso e un legame sicuro senza l’utilizzo di elementi di fissaggio esterni.

Vantaggi:

- Alta precisione nell’allineamento delle lamine.

- Nessuna necessità di adesivi esterni o elementi di fissaggio meccanici.

- Aumenta l’efficienza produttiva riducendo le fasi di lavorazione aggiuntive.

Applicazioni:

Frequentemente utilizzato in applicazioni che richiedono velocità e precisione, come motori elettrici ad alte prestazioni per automobili o aeromobili.

5. Impilamento con rivetti

La rivettatura a pacco prevede l’utilizzo di piccoli rivetti metallici per unire fisicamente le lamiere durante l’impilamento.

Questo metodo fornisce una connessione sicura e durevole che garantisce la tenuta delle lamiere in posizione anche sotto elevate sollecitazioni operative. La rivettatura viene in genere eseguita dopo l’impilamento delle lamiere, inserendo i rivetti in fori preforati.

Vantaggi:

- Garantisce la tenuta delle lamiere anche sotto carichi elevati grazie alla sua eccezionale resistenza meccanica.

- Semplice ed economico.

- Adatto a motori che richiedono un’elevata durata.

Applicazioni:

Spesso presente in motori di grandi dimensioni o in ambienti industriali in cui durata e resistenza meccanica sono essenziali, inclusi generatori di corrente e macchinari di grandi dimensioni.

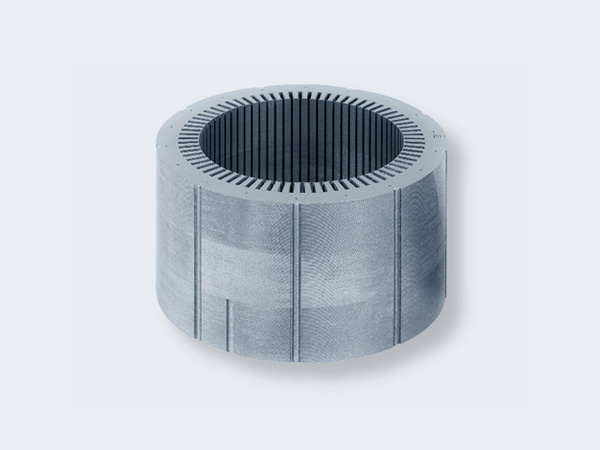

6. Saldatura a pacco

La saldatura a strati prevede la saldatura delle lamiere tra loro, creando un legame forte e permanente tra gli strati.

Questo metodo è particolarmente efficace per motori di grandi dimensioni o applicazioni in cui il motore è sottoposto a temperature e sollecitazioni estreme. La saldatura a resistenza e la saldatura laser sono due metodi che possono essere utilizzati per completare il processo di saldatura.

Vantaggi:

- Crea un legame solido e duraturo.

- Ideale per impieghi che richiedono un elevato livello di resistenza.

- Adatto a nuclei motore di grandi dimensioni e applicazioni ad alte prestazioni.

Applicazioni:

Comune in grandi motori industriali, generatori di corrente e altre applicazioni ad alta potenza in cui la resistenza e la resistenza termica sono cruciali.

7. Impilamento autoadesivo

L’impilamento autoadesivo utilizza pellicole o rivestimenti adesivi pre-applicati sulle lamine che legano gli strati durante l’impilamento.

Questo metodo è semplice ed efficiente e offre un incollaggio rapido e uniforme. Gli strati adesivi sono spesso progettati per essere resistenti al calore e fornire una resistenza adeguata affinché la laminazione mantenga la sua integrità.

Vantaggi:

- Semplifica il processo di produzione, eliminando la necessità di adesivi o elementi di fissaggio esterni.

- Garantisce una finitura pulita e ordinata con sprechi minimi.

- Facilmente meccanizzabile per la produzione in grandi quantità.

Applicazioni:

Ideale per nuclei motore di piccole e medie dimensioni utilizzati nei settori automobilistico, dell’elettronica di consumo e dei motori industriali.

8. Impilamento a bulloni

L’impilamento tramite bulloni prevede l’inserimento di bulloni attraverso fori preforati nelle lamiere per tenerle insieme.

Questo metodo garantisce che le lamiere rimangano saldamente impilate anche sotto elevate sollecitazioni meccaniche. L’impilamento tramite bulloni viene spesso utilizzato in applicazioni in cui il motore è soggetto a elevate forze centrifughe o vibrazioni.

Vantaggi:

- Garantisce un collegamento molto sicuro e robusto.

- Ideale per motori esposti a elevate sollecitazioni meccaniche.

- Consente un semplice smontaggio e rimontaggio quando necessario.

Applicazioni:

Utilizzato in motori per impieghi gravosi, come quelli utilizzati in macchinari industriali, generatori di energia e trasporti.

9. Impilamento a fibbia o a serraggio

L’impilamento con fibbia o morsetto prevede l’utilizzo di morsetti, cinghie o fibbie per tenere insieme le lamiere dopo l’impilamento.

Questo metodo consente flessibilità e facilità di assemblaggio poiché i morsetti possono essere ridimensionati per adattarsi a diverse dimensioni di lamiere. Viene spesso utilizzato in abbinamento ad altre tecniche di impilamento per offrire una maggiore stabilità.

Vantaggi:

- Semplice ed economico.

- Offre flessibilità nella regolazione della tensione e dell’allineamento delle lamiere.

- Veloce e facile da implementare.

Applicazioni:

Comune nei processi di assemblaggio di motori in cui velocità e flessibilità sono essenziali, come nei motori di piccole e medie dimensioni utilizzati in prodotti di consumo e applicazioni industriali leggere.

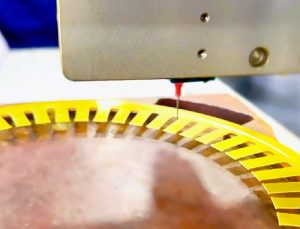

10. Impilamento con fusione di alluminio o fusione di rame

L’impilamento con fusione di alluminio o rame prevede l’utilizzo di una fusione di alluminio o rame per fissare insieme le lamiere.

Questa tecnica è particolarmente efficace in situazioni in cui il nucleo del motore deve resistere a forti correnti elettriche e calore. Il processo di fusione del metallo consente di unire saldamente le lamiere in una struttura rigida e resistente al calore.

Vantaggi:

- Garantisce un legame forte e resistente al calore.

- Adatto per applicazioni ad alta corrente e motori esposti ad alte temperature.

- Offre un’eccellente conduttività quando si utilizza il rame.

Applicazioni:

Utilizzato in motori ad alta potenza, come quelli utilizzati nei trasformatori di potenza, nei veicoli elettrici e nei generatori industriali.