La production de tôles de stator et de rotor précises nécessite une découpe avancée garantissant précision, efficacité et qualité des matériaux. La découpe laser et la découpe au fil à basse vitesse sont deux méthodes largement utilisées, chacune présentant des avantages et des limites. Comprendre leurs différences est essentiel pour choisir le procédé le plus adapté à la fabrication d’échantillons de tôles de stator et de rotor.

Comprendre les tôles de stator et de rotor

Les moteurs et générateurs électriques sont construits autour d’un noyau de fines tôles d’acier électrique soigneusement découpées, appelées tôles de stator et de rotor.

En réduisant les pertes par courants de Foucault, qui peuvent entraîner un gaspillage d’énergie et une surchauffe, ces tôles augmentent considérablement le rendement du moteur. Choisir la technique de découpe appropriée est crucial pour obtenir les meilleurs résultats, car la fabrication de ces composants exige précision et qualité.

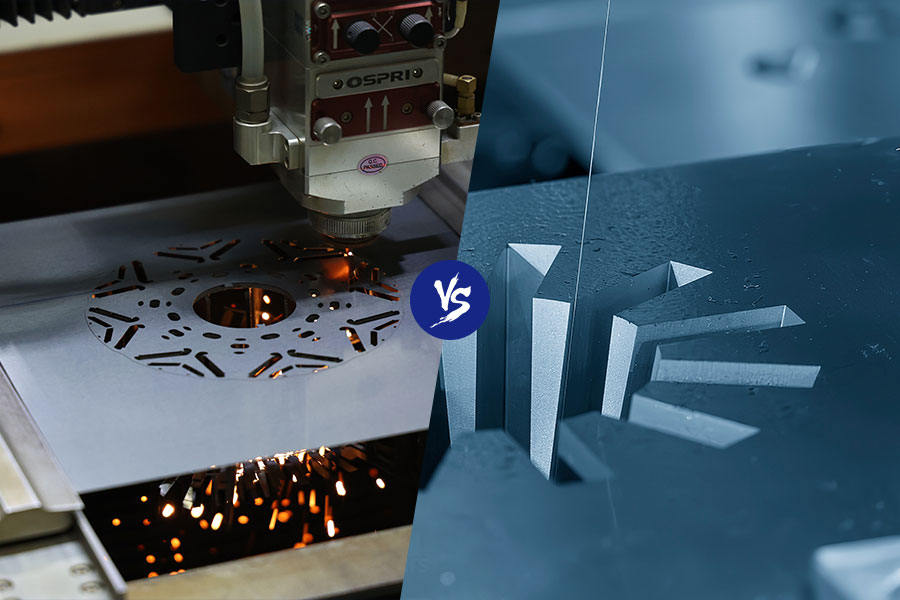

Qu’est-ce que la découpe laser ?

La technique de découpe thermique, appelée découpe laser, permet de fondre, brûler ou vaporiser avec précision les matériaux grâce à un faisceau laser concentré. Le laser, généralement à base de CO₂ ou de fibre, dirige un faisceau concentré sur la pièce, produisant des découpes nettes et complexes avec un minimum de contraintes mécaniques.

Avantages de la découpe laser :

- Haute vitesse : La découpe laser est beaucoup plus rapide que les méthodes mécaniques traditionnelles, ce qui la rend idéale pour le prototypage rapide et la production en grande série.

- Excellente précision : Le faisceau laser fin permet des découpes extrêmement détaillées et précises, garantissant des laminages de haute qualité.

- Gain de matière minimal : Grâce à la précision du laser, le gaspillage de matière est réduit, améliorant ainsi la rentabilité globale.

- Procédé sans contact : Contrairement à la découpe mécanique, la découpe laser n’applique aucune force physique sur le matériau, ce qui évite toute déformation ou tout dommage structurel.

Contraintes de la découpe laser :

- Zones affectées thermiquement (ZAT) : Le laser à haute énergie peut générer une chaleur localisée, susceptible d’altérer les propriétés magnétiques du matériau et de créer des bavures sur les bords.

- Coût de l’équipement : Les appareils de découpe laser nécessitent un investissement important en raison de leur coût d’acquisition et d’entretien élevé.

- Pas idéal pour les matériaux épais : Si la découpe laser excelle dans les laminages fins, elle est moins efficace pour les matériaux plus épais, car l’accumulation de chaleur peut provoquer des déformations.

Qu’est-ce que la découpe au fil à basse vitesse ?

L’usinage par électroérosion à fil à basse vitesse, également appelé usinage par électroérosion à fil (EDM), est un procédé de découpe sans contact qui utilise un fil fin chargé électriquement pour découper des matériaux conducteurs. Immergé dans un fluide diélectrique, le fil produit des étincelles électriques qui érodent le matériau sans application de force mécanique.

Avantages de l’usinage par électroérosion à fil à basse vitesse :

- Aucune zone affectée thermiquement : Aucun risque de déformation thermique ni de modification des caractéristiques magnétiques du matériau, car l’usinage par électroérosion à fil n’utilise pas de chaleur.

- Finition de surface supérieure : L’électroérosion à fil produit des bords lisses et sans bavures, réduisant ainsi le besoin de post-traitement supplémentaire.

- Haute précision de coupe : Grâce à sa précision remarquable, cette technique peut être utilisée pour des géométries complexes et des tolérances précises.

- Efficace pour les matériaux épais : Contrairement à la découpe laser, l’électroérosion à fil permet de traiter des tôles plus épaisses sans perte de qualité.

Contraintes de l’usinage par électroérosion à fil à basse vitesse :

- Vitesse de coupe plus lente : Comparée à la découpe laser, l’électroérosion à fil est nettement plus lente, ce qui peut impacter l’efficacité de la production.

- Coûts d’exploitation plus élevés : Le remplacement régulier des fils et la maintenance du fluide diélectrique augmentent le coût global.

- Compatibilité limitée des matériaux : L’électroérosion à fil n’est efficace que sur les matériaux conducteurs, ce qui limite son utilisation dans certaines applications.

Comparaison des deux méthodes de fabrication d’échantillons de tôles

Pour la fabrication d’échantillons de tôles de stator et de rotor, le choix entre la découpe laser et la découpe à fil à basse vitesse dépend de divers facteurs tels que l’épaisseur du matériau, la vitesse de production et les exigences de précision.

| Caractéristique | Découpe laser | Découpe par fil à basse vitesse |

| Vitesse de découpe | Rapide | Lente |

| Précision | Élevée | Extrêmement élevée |

| Épaisseur du matériau adaptée | Idéale pour les tôles fines | Idéale pour les tôles épaisses |

| Impact thermique | Peut provoquer des zones affectées par la chaleur | Aucun impact thermique |

| Finition de surface | Peut nécessiter un ébavurage | Lisse et sans bavure |

| Rentabilité | Coût initial élevé mais efficace pour la production en grande série | Coût opérationnel plus élevé à cause des consommables |

| Applications idéales | Production de masse, prototypage rapide | Composants nécessitant une haute précision, production en faible volume |

Pour les tôles minces nécessitant rapidité et efficacité, la découpe laser est la solution idéale. Elle permet aux fabricants de produire rapidement et avec précision de grandes quantités d’échantillons.

Cependant, pour des tôles plus épaisses, la découpe au fil à basse vitesse est la meilleure option, car elle garantit une précision supérieure sans risque de dommages thermiques.

Quelle méthode est la meilleure ?

Il n’existe pas de réponse définitive quant à la meilleure méthode, la découpe laser ou la découpe au fil à basse vitesse, car cela dépend des exigences spécifiques du projet. La découpe laser est la solution idéale pour la production à grande vitesse et les tôles minces, tandis que la découpe au fil à basse vitesse est idéale pour les tôles plus épaisses et les applications ultra-précises.

Pour les fabricants produisant de grandes quantités de tôles standard pour stators et rotors, la découpe laser offre le meilleur équilibre entre vitesse et précision. Cependant, pour les projets exigeant une précision extrême, une rugosité de surface minimale et l’absence d’effet thermique, la découpe au fil à basse vitesse reste la solution idéale.