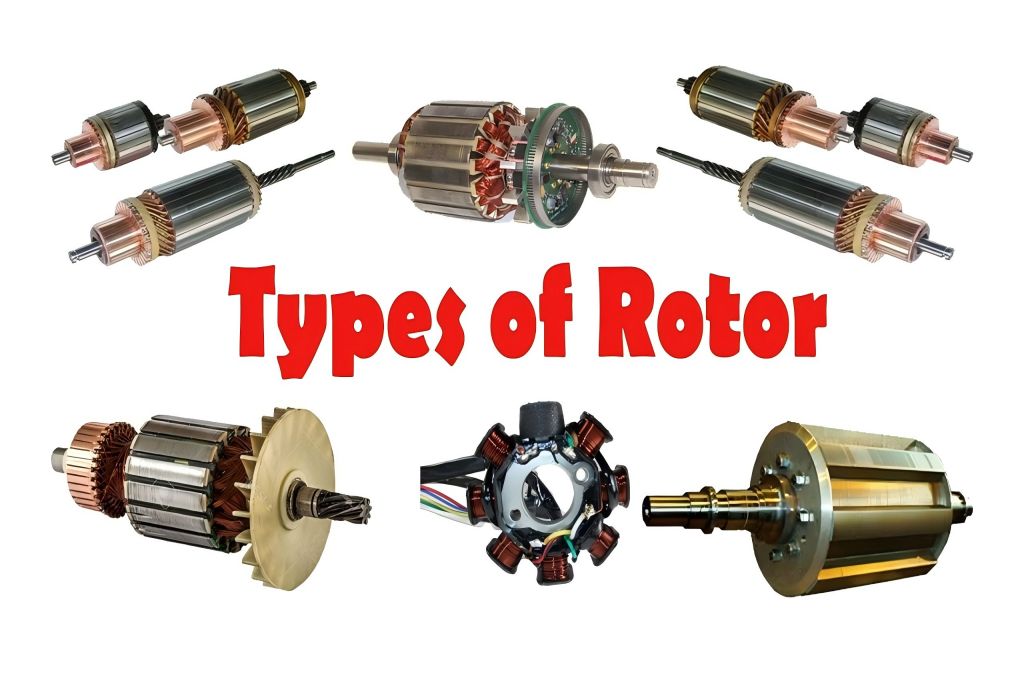

Les moteurs électriques sont essentiels à la technologie moderne, et leur rotor est au cœur de chaque moteur. Un composant essentiel à la transformation de l’énergie électrique en mouvement mécanique est le rotor. Les rotors de moteur existent sous diverses formes, chacune destinée à un usage spécifique et garantissant une efficacité, une longévité et des performances maximales.

Qu’est-ce qu’un rotor de moteur ?

Un rotor est l’élément mobile d’un moteur électrique qui tourne dans le stator pour produire un mouvement. Il provoque la rotation, laquelle alimente les dispositifs mécaniques, en interagissant avec le champ électromagnétique du stator. Les rotors sont classés selon leur construction, la composition des matériaux et le mode d’interaction avec le champ magnétique du stator.

Les principaux types de rotors de moteur comprennent les rotors à cage d’écureuil, les rotors bobinés, les rotors à aimants permanents, les rotors à pôles saillants et les rotors cylindriques. Chaque type possède des caractéristiques distinctes qui déterminent les applications auxquelles il est adapté.

Rotor à cage d’écureuil

Il est constitué de barres conductrices disposées en cercle, reliées à leurs extrémités par des anneaux conducteurs. Sa structure ressemble à une cage d’écureuil, d’où son nom. Les barres et les anneaux forment une boucle électrique fermée qui, lorsqu’elle est exposée à un champ magnétique rotatif, induit des courants, générant ainsi un couple. Ce type de circuit est couramment utilisé dans les moteurs à induction.

| Avantages | Inconvénients |

| Durable, sans entretien, sans balais ni bagues collectrices. | Contrôle du couple limité par rapport aux moteurs à rotor bobiné. |

| Rendement élevé et fiabilité pour un fonctionnement continu. | Non adapté aux applications nécessitant des vitesses variables. |

| Conception simple et économique. |

Applications

- Machines industrielles : Utilisé dans les convoyeurs, les pompes et les compresseurs grâce à sa durabilité et à sa conception simple.

- Systèmes CVC : Idéal pour les ventilateurs et les climatiseurs.

- Appareils électroménagers : Utilisé dans les ventilateurs, les réfrigérateurs et les machines à laver.

- Industrie automobile : Utilisé dans les systèmes auxiliaires des véhicules électriques, tels que les ventilateurs de refroidissement et les pompes à eau.

Rotor bobiné (rotor à bagues collectrices)

Le rotor bobiné, ou rotor à bagues collectrices, est doté d’enroulements reliés à des résistances externes par l’intermédiaire de bagues collectrices. Ces résistances permettent un meilleur contrôle du couple et de la vitesse au démarrage et en fonctionnement du moteur. Les moteurs à rotor bobiné sont donc parfaitement adaptés aux applications à forte inertie nécessitant une accélération en douceur.

| Avantages | Inconvénients |

| Contrôle du couple supérieur. | Nécessite un entretien régulier en raison des balais et des bagues. |

| Adapté aux applications avec charge initiale élevée. | Plus coûteux et complexe que les rotors en cage d’écureuil. |

| Vitesse réglable via un contrôle de résistance externe. |

Applications

- Grues et palans : Indispensables pour le levage d’équipements nécessitant un couple de démarrage élevé.

- Broyeurs et concasseurs : Idéals pour les industries du ciment et des mines, où les charges lourdes nécessitent une accélération contrôlée.

- Éoliennes : Utilisées dans les générateurs à induction à double alimentation pour une conversion énergétique efficace.

Rotor à aimant permanent

Les rotors à aimant permanent utilisent des aimants puissants (généralement en néodyme ou en ferrite) intégrés pour générer un champ magnétique constant. Contrairement aux rotors à induction, ils ne dépendent pas de courants induits, ce qui les rend très efficaces.

| Avantages | Inconvénients |

| Rendement supérieur comparé aux moteurs asynchrones. | Coûts de fabrication plus élevés en raison des aimants rares coûteux. |

| Conception compacte et légère. | Sensible à la démagnétisation à haute température. |

| Excellent contrôle de la vitesse et bonne réactivité. |

Applications

- Véhicules électriques (VE) : Utilisé dans les moteurs de traction pour une efficacité et des performances accrues.

- Automatisation industrielle : Utilisé dans les bras robotisés et les machines CNC nécessitant un contrôle précis.

- Énergies renouvelables : Utilisé dans les générateurs éoliens et hydroélectriques.

- Électronique grand public : Présent dans les disques durs et les ventilateurs de refroidissement.

Rotor à pôles saillants

Les rotors à pôles saillants, dotés de grands pôles saillants fixés sur un noyau magnétique, sont utilisés dans les machines synchrones. Ils sont conçus pour les applications à faible vitesse et fonctionnent en se synchronisant avec le champ magnétique rotatif du stator.

| Avantages | Inconvénients |

| Couple élevé à basse vitesse. | Plus encombrant et plus grand que les rotors cylindriques. |

| Fonctionnement efficace dans la production d’électricité à grande échelle. | Nécessite un contrôle précis pour la synchronisation. |

| Synchronisation stable avec le réseau électrique. |

Applications

- Centrales hydroélectriques : Utilisé dans les générateurs synchrones pour une production d’électricité stable.

- Industrie papetière : Utilisé couramment dans les grands moteurs synchrones industriels.

- Applications marines : Utilisé dans les moteurs de propulsion des navires.

Rotor cylindrique

Aussi appelés rotors à pôles non saillants, les rotors cylindriques sont lisses et dépourvus de pôles saillants. On les retrouve couramment dans les générateurs synchrones à grande vitesse, notamment dans les centrales thermiques et nucléaires.

| Avantages | Inconvénients |

| Conçu pour un fonctionnement à haute vitesse. | Non adapté aux applications à basse vitesse. |

| Fonctionnement fluide avec un minimum de vibrations. | Nécessite un refroidissement et un entretien précis. |

| Capable de supporter des contraintes mécaniques élevées. |

Applications

- Production d’énergie : Utilisé dans les turbines à gaz et à vapeur fonctionnant à grande vitesse.

- Applications industrielles : Utilisé dans les compresseurs à grande vitesse et les pompes centrifuges.

- Industrie aérospatiale : Utilisé dans les générateurs de moteurs d’avion.

Rotor sans noyau

Les rotors sans noyau, également appelés rotors sans fer, remplacent le noyau de fer traditionnel des rotors standard. Ils utilisent une structure de bobine légère, réduisant l’inertie et améliorant le temps de réponse.

| Avantages | Inconvénients |

| Extrêmement léger avec une réponse rapide. | Production de couple limitée par rapport aux rotors conventionnels. |

| Réduction de la consommation d’énergie et de la chaleur. | Plus coûteux en raison de techniques de fabrication spécialisées. |

| Rendement élevé dans les applications à faible inertie. |

Applications

- Dispositifs médicaux : Utilisés dans les prothèses et les instruments chirurgicaux de précision.

- Systèmes aérospatiaux : Utilisés dans les gyroscopes et les actionneurs.

- Électronique grand public : Utilisé dans les équipements audio et les caméras haut de gamme.

Choisir le rotor adapté à votre application

Le choix du type de rotor approprié dépend de facteurs tels que les besoins en puissance, la vitesse de fonctionnement, les caractéristiques de couple et le coût.

Pour les applications industrielles nécessitant des solutions robustes et économiques, les rotors à cage d’écureuil constituent souvent le meilleur choix. En revanche, pour les applications de précision et de haute performance, les rotors à aimants permanents ou sans noyau offrent un rendement et un contrôle supérieurs.

Pour la production d’électricité, les rotors à pôles saillants et cylindriques prédominent grâce à leur capacité à supporter de lourdes charges et à maintenir un fonctionnement synchrone stable. Les rotors bobinés, quant à eux, offrent un contrôle supérieur du couple et de l’accélération, ce qui les rend idéaux pour les machines lourdes.