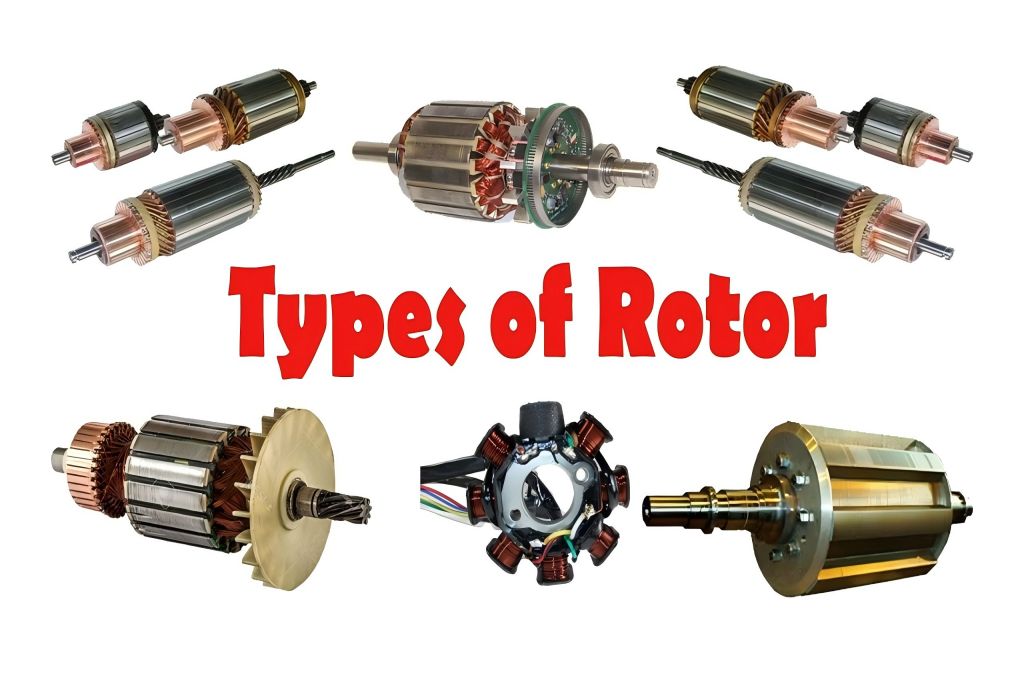

Los motores eléctricos son esenciales en la tecnología moderna, y el corazón de cada motor es su rotor. Un componente esencial en la transformación de la energía eléctrica en movimiento mecánico es el rotor. Los rotores de motor se presentan en diversas formas, cada una diseñada para un uso específico y garantizando la máxima eficacia, longevidad y rendimiento.

Comprender los diferentes tipos de rotores y sus aplicaciones puede ayudar a ingenieros, fabricantes y usuarios finales a tomar decisiones informadas al seleccionar un motor para sus necesidades específicas.

¿Qué es un rotor de motor?

Un rotor es el componente móvil de un motor eléctrico que gira dentro del estator para producir movimiento. Provoca la rotación, que impulsa los dispositivos mecánicos, al interactuar con el campo electromagnético del estator. Los rotores se clasifican según su construcción, composición del material y método de interacción con el campo magnético del estator.

Los principales tipos de rotores de motor incluyen rotores de jaula de ardilla, rotores bobinados, rotores de imanes permanentes, rotores de polos salientes y rotores cilíndricos. Cada tipo tiene características distintivas que determinan para qué aplicaciones es adecuado.

Rotor de jaula de ardilla

Está formado por barras conductoras dispuestas circularmente, unidas en ambos extremos por anillos conductores. Su estructura se asemeja a una jaula de ardilla, de ahí su nombre. Las barras y los anillos forman un bucle eléctrico cerrado que induce corrientes al exponerse a un campo magnético giratorio, generando par. Se utiliza comúnmente en motores de inducción.

| Ventajas | Desventajas |

| Duradero, sin mantenimiento, sin escobillas ni anillos rozantes. | Control de torque limitado en comparación con los motores de rotor devanado. |

| Alta eficiencia y fiabilidad para operación continua. | No adecuado para aplicaciones que requieren operaciones de velocidad variable. |

| Diseño simple y rentable. |

Aplicaciones

- Maquinaria industrial: Se utiliza en cintas transportadoras, bombas y compresores gracias a su durabilidad y diseño simple.

- Sistemas de climatización (HVAC): Ideal para ventiladores y aires acondicionados.

- Electrodomésticos: Se utiliza en ventiladores, refrigeradores y lavadoras.

- Industria automotriz: Se utiliza en sistemas auxiliares de vehículos eléctricos, como ventiladores de refrigeración y bombas de agua.

Rotor Bobinado (Rotor de Anillos Rotores)

El rotor bobinado, o rotor de anillos rozantes, cuenta con devanados conectados a resistencias externas mediante anillos rozantes. Las resistencias permiten un mejor control del par y la velocidad durante el arranque y el funcionamiento del motor. Esto hace que los motores de rotor bobinado sean adecuados para aplicaciones de alta inercia donde se requiere una aceleración suave.

| Ventajas | Desventajas |

| Control de torque superior. | Requiere mantenimiento regular debido a las escobillas y los anillos rozantes. |

| Adecuado para aplicaciones con alta carga inicial. | Más caro y sofisticado que los rotores de jaula de ardilla. |

| Velocidad ajustable mediante control de resistencia externa. |

Aplicaciones

- Grúas y polipastos: Esenciales para equipos de elevación que requieren un alto par de arranque.

- Molinos y trituradoras: Ideales para las industrias del cemento y la minería, donde las cargas pesadas requieren una aceleración controlada.

- Turbinas eólicas: Se encuentran en generadores de inducción de doble alimentación para una conversión eficiente de energía.

Rotor de Imán Permanente

Los rotores de imán permanente utilizan potentes imanes (normalmente de neodimio o ferrita) integrados en el rotor para generar un campo magnético constante. A diferencia de los rotores de inducción, estos no dependen de corrientes inducidas, lo que los hace altamente eficientes.

| Ventajas | Desventajas |

| Mayor eficiencia en comparación con los motores de inducción. | Costos de fabricación más altos debido a los costosos imanes de tierras raras. |

| Diseño compacto y liviano. | Susceptible a la desmagnetización a altas temperaturas. |

| Excelente control de velocidad y respuesta. |

Aplicaciones

- Vehículos eléctricos (VE): Se utilizan en motores de tracción para mayor eficiencia y rendimiento.

- Automatización industrial: Se encuentran en brazos robóticos y máquinas CNC que requieren un control preciso.

- Energía renovable: Se utilizan en generadores eólicos e hidroeléctricos.

- Electrónica de consumo: Se encuentran en discos duros y ventiladores.

Rotor de Polos Salientes

Los rotores de polos salientes, con grandes polos salientes fijados a un núcleo magnético, se utilizan en máquinas síncronas. Están diseñados para aplicaciones de baja velocidad y funcionan sincronizados con el campo magnético giratorio del estator.

| Ventajas | Desventajas |

| Alto par a bajas velocidades. | Más voluminoso y grande que los rotores cilíndricos. |

| Operación eficiente en la generación de energía a gran escala. | Requiere un control preciso para la sincronización. |

| Sincronización estable con la red eléctrica. |

Aplicaciones

- Centrales hidroeléctricas: Se utilizan en generadores síncronos para la generación estable de energía.

- Industria papelera: Común en grandes motores síncronos industriales.

- Aplicaciones marinas: Se utilizan en motores de propulsión de barcos.

Rotor Cilíndrico

También conocidos como rotores de polos no salientes, los rotores cilíndricos son lisos y carecen de polos salientes. Estos rotores se encuentran comúnmente en generadores síncronos de alta velocidad, especialmente en centrales térmicas y nucleares.

| Ventajas | Desventajas |

| Diseñado para operaciones a alta velocidad. | No adecuado para aplicaciones a baja velocidad. |

| Operación suave con mínima vibración. | Requiere enfriamiento y mantenimiento precisos. |

| Capaz de manejar altas tensiones mecánicas. |

Aplicaciones

- Generación de energía: Se utiliza en turbinas de gas y vapor que operan a alta velocidad.

- Aplicaciones industriales: Se encuentra en compresores de alta velocidad y bombas centrífugas.

- Industria aeroespacial: Se utiliza en generadores de motores de aeronaves.

Rotor sin núcleo

Los rotores sin núcleo, también conocidos como rotores sin hierro, eliminan el núcleo de hierro tradicional de los rotores estándar. En su lugar, utilizan una estructura de bobina ligera, lo que reduce la inercia y mejora el tiempo de respuesta.

| Ventajas | Desventajas |

| Extremadamente ligero y respuesta rápida. | Producción de torque limitada en comparación con los rotores convencionales. |

| Reducción del consumo de energía y calentamiento. | Más caro debido a técnicas de fabricación especializadas. |

| Alta eficiencia en aplicaciones de baja inercia. |

Aplicaciones

- Dispositivos médicos: Se utilizan en prótesis y herramientas quirúrgicas de precisión.

- Sistemas aeroespaciales: Se encuentran en giroscopios y actuadores.

- Electrónica de consumo: Se utilizan en equipos de audio y cámaras de alta gama.

Elección del rotor adecuado para su aplicación

La selección del tipo de rotor adecuado depende de factores como los requisitos de potencia, la velocidad de operación, las características de par y el coste.

Para aplicaciones industriales que requieren soluciones robustas y rentables, los rotores de jaula de ardilla suelen ser la mejor opción. Por otro lado, para aplicaciones de precisión y alto rendimiento, los rotores de imanes permanentes o sin núcleo ofrecen una eficiencia y un control superiores.

Para la generación de energía, los rotores de polos salientes y cilíndricos son los más utilizados gracias a su capacidad para soportar cargas pesadas y mantener un funcionamiento síncrono estable. Por otro lado, los rotores bobinados ofrecen un control superior del par y la aceleración, lo que los hace ideales para maquinaria pesada.

Conclusión

Comprender los diferentes tipos de rotores de motor y sus aplicaciones es esencial para optimizar el rendimiento del motor y garantizar su fiabilidad a largo plazo. Ya sea para automatización industrial, energías renovables, transporte o electrónica de consumo, elegir el tipo de rotor adecuado puede tener un impacto significativo en la eficiencia, el coste y la durabilidad.

Con los avances en la tecnología de motores, siguen surgiendo nuevos diseños y materiales de rotor que dan forma al futuro de los motores eléctricos en diversas industrias.