Les générateurs jouent un rôle crucial dans les infrastructures modernes. Ils assurent la maintenance des équipements et de l’éclairage des centrales électriques et des bâtiments industriels. Cependant, les défaillances de composants clés, notamment du stator et du rotor, peuvent entraîner des temps d’arrêt coûteux et des dommages matériels.

Comprendre l’importance du stator et du rotor

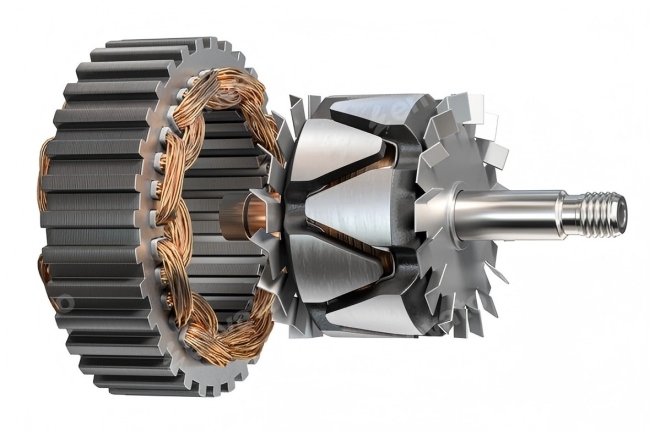

Au cœur de chaque générateur se trouve un concept simple mais puissant : l’induction électromagnétique. Ce principe se concrétise par l’interaction entre deux composants principaux : le stator et le rotor.

- Le composant fixe du générateur est appelé le stator. Il abrite les enroulements d’induit des générateurs CA, produisant de l’électricité lorsque le champ magnétique interagit avec eux.

- Le composant rotatif est appelé le rotor. Il possède un électroaimant, ou aimant permanent, qui crée le champ magnétique nécessaire à l’induction.

Lorsque l’un des composants tombe en panne, la capacité du générateur à convertir l’énergie mécanique en énergie électrique est gravement compromise.

Causes courantes de défaillances du stator d’un générateur

Les défaillances du stator sont particulièrement dangereuses, car elles se développent souvent lentement et sont difficiles à détecter avant l’apparition de dommages importants. Parmi les principales causes, on peut citer :

Défaillance de l’isolation

Les contraintes thermiques, les surcharges électriques ou le vieillissement peuvent dégrader les matériaux isolants. Une fois l’isolation défaillante, des courts-circuits entre phases ou entre phase et terre peuvent se produire, entraînant de graves dommages.

Contamination

La poussière, l’humidité, l’huile ou les produits chimiques peuvent s’infiltrer dans le carter du stator, créant des chemins conducteurs susceptibles de provoquer des courts-circuits ou de la corrosion. Les environnements très humides sont particulièrement dangereux.

Surcharge thermique

Un fonctionnement au-delà des limites de température de conception peut accélérer le vieillissement de l’isolation et créer des points chauds. Cela est souvent dû à un refroidissement inadéquat ou à une charge excessive.

Vibrations et contraintes mécaniques

Un mauvais alignement, une défaillance des roulements ou un montage lâche peuvent entraîner des mouvements physiques dans les enroulements du stator, provoquant à terme une usure de l’isolation ou une fatigue des conducteurs.

Transitoires électriques

Les surtensions, les coups de foudre ou les défauts peuvent provoquer des pics de tension, susceptibles de perforer l’isolation et de provoquer des arcs électriques.

Causes courantes de défaillance du rotor d’un générateur

Les défaillances du rotor, bien que moins fréquentes que celles du stator, sont souvent plus graves. Elles peuvent inclure :

Défaillances des enroulements du rotor

Ces problèmes résultent généralement d’une dégradation de l’isolation ou d’une mauvaise qualité de fabrication. Les vibrations, la force centrifuge et les cycles thermiques aggravent le problème au fil du temps.

Déséquilibre magnétique

Une perte de magnétisme ou des champs magnétiques irréguliers causés par des pôles de rotor fissurés ou une excitation incorrecte peuvent réduire les performances et augmenter l’échauffement.

Fissuration ou fatigue de l’arbre

Un couple excessif, des séquences de démarrage incorrectes ou des défauts de conception peuvent provoquer des fissures, qui peuvent se propager et entraîner une défaillance catastrophique.

Flèche ou déformation du rotor

Une dilatation thermique ou des contraintes mécaniques inégales peuvent déformer le rotor, entraînant une rotation déséquilibrée et un frottement mécanique contre le stator.

Défaillance du système de refroidissement

Un refroidissement insuffisant peut entraîner une surchauffe des enroulements du rotor et des composants du noyau, entraînant une dégradation thermique et une diminution de la résistance mécanique.

Techniques de détection et de diagnostic précoces

La détection précoce est essentielle pour prévenir les pannes majeures. Les diagnostics modernes permettent d’identifier les signes de détérioration avant qu’ils ne causent des dommages importants. Parmi les techniques les plus répandues, on peut citer :

- Test de décharge partielle (DP) : Détecte les défauts d’isolation grâce à la mesure des décharges électriques.

- Thermographie infrarouge : Identifie les points chauds dans les enroulements du stator et du rotor sans inspection invasive.

- Analyse des vibrations : Suit les variations des vibrations pouvant indiquer un déséquilibre mécanique ou des problèmes d’arbre de rotor.

- Test de surtension : Évalue l’état de l’isolation des enroulements du stator en appliquant des impulsions haute tension.

- Surveillance par sonde de flux : Permet d’identifier les courts-circuits des enroulements du rotor en analysant les flux magnétiques.

Pratiques de maintenance préventive

La prévention des pannes nécessite un programme de maintenance structuré, axé sur l’intégrité mécanique et électrique. Parmi les meilleures pratiques, on peut citer :

Tests d’isolation réguliers

Des tests périodiques de résistance d’isolation et d’indice de polarisation permettent de détecter précocement le vieillissement de l’isolation.

Propreté et contrôles environnementaux

Le maintien d’un environnement propre et sec autour du générateur minimise les risques de contamination. L’utilisation de filtres à air et de déshumidificateurs dans les zones très humides est utile.

Entretien approprié du système de refroidissement

Les ventilateurs de refroidissement, les radiateurs et les échangeurs de chaleur doivent être inspectés régulièrement pour détecter tout colmatage ou dysfonctionnement. Les capteurs thermiques doivent être étalonnés.

Alignement et équilibrage

Des contrôles réguliers de l’alignement de l’arbre et de l’équilibrage du rotor permettent d’éviter les vibrations et les contraintes mécaniques excessives.

Vérifications de routine du rotor

La résistance et l’impédance des enroulements de champ doivent être mesurées périodiquement. Tout écart par rapport aux valeurs de référence justifie une analyse plus approfondie.

Améliorations de conception et avancées en matière de matériaux

Les avancées modernes en matière de conception et de matériaux ont considérablement amélioré la durabilité des composants du stator et du rotor.

Matériaux d’isolation de haute qualité

De nouveaux matériaux, tels que les systèmes d’isolation à base de mica et de résine époxy, offrent une meilleure résistance à la chaleur et aux contraintes électriques, prolongeant ainsi la durée de vie.

Technologies de laminage améliorées

Les conceptions de noyaux laminés en acier au silicium réduisent les pertes par courants de Foucault et améliorent l’efficacité thermique, en particulier dans les noyaux de stator.

Impression sous vide et sous pression (VPI)

Ce procédé sature les enroulements de résine sous vide et sous pression, comblant ainsi tous les vides et améliorant la rigidité diélectrique et la rigidité mécanique.

Conceptions de refroidissement avancées

Les systèmes de refroidissement par air ou hydrogène en boucle fermée permettent une meilleure dissipation thermique dans les grands générateurs, protégeant ainsi les enroulements du stator et du rotor contre la surchauffe.

Systèmes de surveillance intelligents

Des solutions intégrées de surveillance d’état utilisant l’IoT et l’IA analysent les données en temps réel pour fournir des informations prédictives, réduisant ainsi le besoin de maintenance imprévue.

Études de cas : Défaillances réelles et solutions

Cas 1 : Défaillance d’enroulement du stator dans une centrale thermique

Un générateur de 500 MW a subi un arrêt brutal. L’enquête a révélé une contamination et une dégradation de l’isolation des enroulements du stator. La cause principale a été attribuée à un système de filtre à air défectueux, laissant pénétrer de fines poussières de charbon. La solution comprenait le remplacement de l’isolation, la mise à niveau des filtres et l’installation de capteurs environnementaux.

Cas 2 : Fissuration du rotor d’un générateur hydroélectrique

Une analyse vibratoire de routine dans une centrale hydroélectrique de 300 MW a révélé un déséquilibre croissant. Une inspection plus approfondie a révélé une fissure de fatigue sur l’arbre du rotor due à un désalignement et à des cycles de charge à couple élevé. Le rotor a été remplacé et un système d’alignement automatisé a été mis en place.

Cas 3 : Distorsion du champ magnétique dans une éolienne

Une éolienne de 5 MW a connu une baisse de puissance. Les tests ont montré une distribution inégale du flux due à la démagnétisation des pôles du rotor. Le rotor a été remis à neuf avec de nouveaux aimants et rééquilibré. Le rendement de sortie a été amélioré de 12 %.

Normes industrielles et protocoles de test

Le fonctionnement sûr et régulier du générateur est garanti lorsque les normes internationales sont respectées. Les principales normes sont les suivantes :

- Norme IEEE 43 : Essais de résistance d’isolement.

- Norme IEEE 522 : Manuel d’essais d’isolement des spires de bobines préformées.

- CEI 60034 : Spécifications générales pour les machines électriques tournantes.

- NEMA MG 1 : Norme relative aux moteurs et générateurs, couvrant les procédures d’essai et les classifications de température.

Les fabricants et les professionnels de la maintenance doivent garantir la conformité dès la conception et l’exploitation.

Tendances futures en matière de fiabilité des générateurs

L’avenir de la fiabilité des générateurs repose sur la maintenance prédictive et la transformation numérique. Parmi les tendances émergentes, on peut citer :

- Jumeaux numériques : Des répliques virtuelles de générateurs simulent le comportement opérationnel et prédisent les pannes.

- Diagnostics basés sur l’IA : L’apprentissage automatique analyse de vastes ensembles de données provenant de capteurs pour détecter des schémas invisibles à l’œil nu.

- Plateformes de surveillance à distance : Les plateformes cloud permettent une surveillance en temps réel, réduisant ainsi le besoin d’inspections sur site.

- Fabrication additive (impression 3D) : Utilisée pour les pièces de rotor et de stator personnalisées, elle réduit les délais de fabrication des composants critiques.

- Solutions de refroidissement écologiques : Des liquides de refroidissement non toxiques et des pales de ventilateur de conception avancée contribuent à réduire la consommation d’énergie.