Les moteurs à induction alimentent une multitude d’appareils, des électroménagers aux grands systèmes industriels. Parmi les éléments de conception clés qui influent sur leurs performances, la configuration du rotor détermine le comportement sous charge, le rendement, le couple et la durabilité.

Les deux principaux types — à rotor moulé sous pression (cage d’écureuil) et à rotor bobiné — présentent chacun des structures, des avantages et des domaines d’application distincts. Le choix du modèle le plus adapté nécessite de trouver un équilibre entre performances, maintenance, coût et besoins de contrôle.

Principes fondamentaux de la construction des rotors

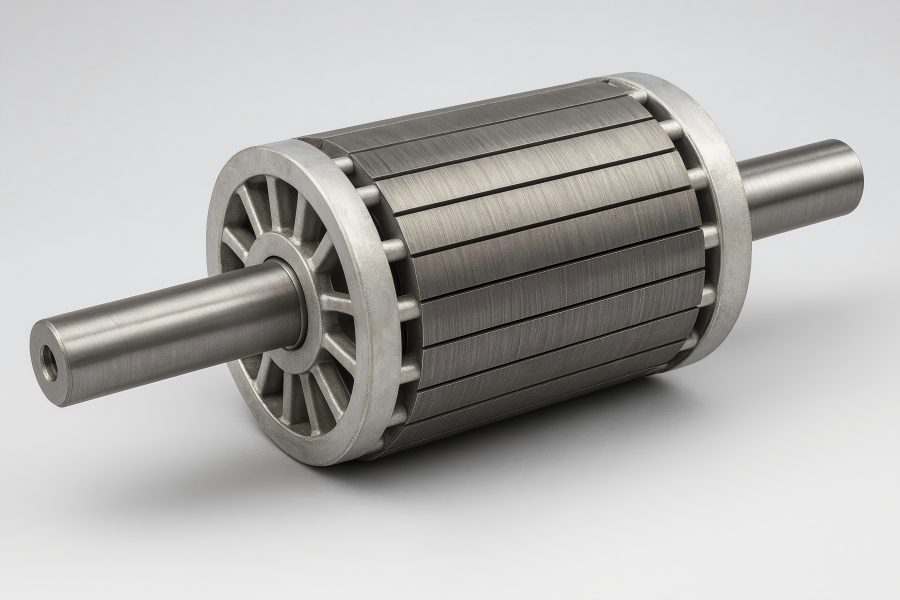

Le rotor de moteur à inductionLe rotor est l’élément rotatif d’un moteur à induction, chargé de convertir l’énergie électrique en couple mécanique. De par sa position à l’intérieur du stator, il crée un champ magnétique tournant qui rend les conducteurs du rotor capables de conduire l’électricité.

Il existe deux principaux types de rotors :

- Rotor moulé sous pression (à cage d’écureuil) :Il est constitué de barres d’aluminium ou de cuivre court-circuitées par des anneaux d’extrémité, formant une structure en forme de cage. L’ensemble est intégré dans des noyaux en acier laminé et coulé en une seule pièce.

- Rotor bobiné :Il comporte des enroulements triphasés isolés, similaires à ceux du stator, reliés à des résistances externes par des bagues collectrices et des balais. Ces résistances externes permettent de contrôler le courant rotorique et les caractéristiques de couple au démarrage et en fonctionnement.

Bien que les deux modèles soient basés sur le même principe d’induction électromagnétique, leurs différences structurelles et opérationnelles entraînent des performances très différentes.

Conception du rotor moulé sous pression

Le rotor moulé sous pression, également connu sous le nom de rotor à cage d’écureuil, est le type le plus couramment utilisé dans les moteurs à induction standard.

Construction

Un arbre est comprimé à l’aide d’un empilement de tôles d’acier laminées pour former le rotor. Des barres conductrices, généralement en aluminium ou en cuivre, sont moulées dans les encoches des tôles et court-circuitées par des anneaux d’extrémité. La technologie moderne de moulage sous pression permet une excellente précision dimensionnelle et un contact thermique optimal entre les conducteurs et le noyau, améliorant ainsi le rendement.

Avantages

- Simplicité et fiabilité : sans balais ni bagues collectrices, les rotors moulés sous pression ne nécessitent pratiquement aucun entretien.

- Durabilité : Sa structure robuste résiste aux contraintes mécaniques et électriques, idéale pour un fonctionnement en continu.

- Fabrication rentable : La production en grande série par moulage sous pression rend ces rotors économiques.

- Bon rendement : En particulier pour les rotors en cuivre moulé sous pression de haute qualité, le rendement peut dépasser 92 à 94 % pour les moteurs industriels.

Limites

- Vitesse fixe : les caractéristiques de couple et de vitesse ne peuvent pas être réglées de l’extérieur.

- Courant initial élevé : généralement cinq à sept fois le courant nominal.

- Couple de démarrage inférieur à celui des rotors bobinés.

Applications typiques

- Les rotors moulés sous pression sont largement utilisés dans :

- Ventilateurs et souffleurs

- Pompes et compresseurs

- Convoyeurs et systèmes CVC

- Machines-outils et mélangeurs

Conception de rotor bobiné

Le moteur à rotor bobiné, également connu sous le nom de moteur à induction à bagues collectrices, utilise une construction de rotor plus complexe qui permet de contrôler la vitesse et le couple pendant son fonctionnement.

Construction

Le rotor comporte trois enroulements isolés, chacun relié à des bagues collectrices montées sur l’arbre. Des balais entrent en contact avec ces bagues collectrices, les reliant à un banc de résistances externe. Le réglage de la résistance modifie le comportement du courant et du couple du circuit rotorique.

Avantages

- Couple de démarrage élevé : grâce à l’ajout d’une résistance externe, le moteur peut générer un couple de démarrage deux à trois fois supérieur à celui d’un moteur à cage d’écureuil.

- Courant de démarrage faible : la résistance supplémentaire limite la consommation de courant au démarrage, protégeant ainsi le réseau électrique.

- Contrôle de vitesse variable : La variation de la résistance externe permet un réglage précis de la vitesse sans mécanismes complexes.

- Démarrage progressif : réduit les chocs mécaniques sur les courroies, les engrenages et les accouplements.

Limites

- Nécessite un entretien périodique (usure des brosses et de la bague collectrice).

- Plus cher en raison de sa conception complexe.

- Rendement réduit en cas de fonctionnement continu avec une résistance insérée.

Applications courantes

- Les moteurs à rotor bobiné sont préférés dans :

- Grues et palans (couple de démarrage élevé)

- Moulins et concasseurs (charge variable)

- Ascenseurs et convoyeurs

- Mélangeurs et treuils

Comparaison des performances

Les principales caractéristiques de performance sont compilées dans le tableau suivant pour vous aider à mieux comprendre leurs différences :

| Paramètre | Moteur à rotor moulé sous pression | Moteur à rotor bobiné |

| Construction | Cage rigide avec barres raccourcies | Enroulements isolés reliés par des bagues collectrices |

| Couple de démarrage | Modéré | Haut (réglable) |

| Courant de démarrage | Haut | Contrôlé par une résistance externe |

| Régulateur de vitesse | Fixé | Résistance réglable |

| Efficacité | Haut (fixe) | Variable (légèrement inférieur sous résistance) |

| Entretien | Minimal | Nécessite l’entretien des brosses/bagues collectrices |

| Coût | Inférieur | Coût initial plus élevé |

| Applications typiques | Pompes, ventilateurs, compresseurs | Grues, moulins, palans |

Considérations relatives à l’efficacité énergétique et aux matériaux

L’efficacité énergétique est devenue un facteur de conception essentiel en raison des réglementations énergétiques mondiales (normes IE3, IE4 et IE5, par exemple). Le choix du matériau du rotor influe directement sur les pertes électriques et la gestion thermique.

Rotors moulés sous pression en cuivre ou en aluminium

L’aluminium est économique et plus léger, mais il présente une résistance électrique plus élevée.

Le cuivre offre une meilleure conductivité (résistivité inférieure d’environ 60 %), améliorant ainsi le rendement du moteur jusqu’à 2 à 5 %.

Cependant, le moulage sous pression du cuivre nécessite des températures plus élevées et un contrôle plus précis du moule, ce qui augmente les coûts de fabrication.

Performances thermiques

La conductivité supérieure du cuivre améliore la dissipation de la chaleur, réduisant ainsi la température du rotor et prolongeant la durée de vie des roulements. Pour les moteurs industriels à haut rendement, les rotors en cuivre moulé sous pression sont de plus en plus privilégiés.

Rendement du rotor bobiné

Dans les moteurs à rotor bobiné, le rendement varie en fonction de l’insertion de résistances. À pleine charge (lorsque la résistance est court-circuitée), le rendement peut approcher celui d’un moteur moulé sous pression. Cependant, en fonctionnement à charge partielle ou à vitesse variable, les pertes d’énergie dans le banc de résistances peuvent réduire les performances globales.

Comparaison des matériaux et de l’efficacité

| Type de rotor | Matériel | Conductivité (% de Cu) | Conductivité thermique (W/m·K) | Impact sur l’efficacité relative |

| Aluminium moulé sous pression | Al | ~61% | ~237 | Ligne de base |

| Cuivre moulé sous pression | Avec | 100% | ~401 | +2 à 5 % plus élevé |

| Rotor bobiné | Avec des enroulements | 100% | ~401 | Variable (dépend du réglage de la résistance) |

Choisir le bon moteur pour votre application

Le choix entre un rotor moulé sous pression et un rotor bobiné dépend de la charge mécanique, du cycle de service et des besoins de contrôle de votre application. Voici un guide pratique :

| Application | Conception de rotor préférée | Justification |

| Ventilateurs et pompes | moulé sous pression | Démarrage à vitesse fixe et à faible couple |

| Compresseurs | moulé sous pression | Charge constante, faible entretien |

| Grues et palans | Rotor bobiné | Couple de démarrage élevé requis |

| Moulins et concasseurs | Rotor bobiné | Charge variable, contrôle du couple |

| Ascenseurs | Rotor bobiné | Démarrage en douceur, vitesse réglable |

| Systèmes CVC | moulé sous pression | Fonctionnement fiable et écoénergétique |

Facteurs de décision

- Caractéristiques de charge :Les fortes charges au démarrage favorisent les rotors bobinés.

- Exigences de contrôle :Besoin d’un régulateur de vitesse sans électronique ? Choisissez des rotors bobinés.

- Ressources de maintenance :Si l’on souhaite un entretien minimal, les rotors moulés sous pression sont la meilleure solution.

- Budget:Les moteurs moulés sous pression ont un coût initial plus faible, mais les rotors bobinés offrent une flexibilité opérationnelle qui peut justifier la dépense.

- Politique énergétique :Pour une utilisation continue et une efficacité optimale, les rotors en cuivre moulé sous pression sont de plus en plus privilégiés.

Fabrication et contrôle de la qualité

La précision de fabrication du rotor influe directement sur les performances, les vibrations et la fiabilité du moteur.

Production de rotors moulés sous pression

- Préparation de base :Les feuilles d’acier au silicium laminées sont pressées et alignées.

- Moulage sous pression :De l’aluminium ou du cuivre en fusion est injecté sous haute pression pour former la cage.

- Refroidissement et finition :Le refroidissement contrôlé garantit un minimum de vides ou de défauts de retrait.

- Équilibrage et tests :L’équilibrage dynamique et les contrôles de continuité électrique garantissent un fonctionnement sans faille.

Les systèmes de fonderie robotisés et à commande numérique de pointe garantissent une qualité constante pour la production de masse.

Fabrication de rotors bobinés

- Isolation des fentes :Les encoches du rotor sont isolées pour éviter les courts-circuits.

- Bobinage :Les enroulements en cuivre sont bobinés avec précision et reliés à des bagues collectrices.

- Imprégnation au vernis :Améliore l’isolation et la résistance aux vibrations.

- Essai:L’isolation haute tension, l’équilibre de la résistance et les performances dynamiques sont vérifiés.

Dans les deux cas, le contrôle de la qualité — incluant les tests par courants de Foucault, la mesure du faux-rond et l’adaptation du CTE entre le rotor et l’arbre — garantit la stabilité et l’efficacité mécaniques.