Les tôles des noyaux de moteurs sont des pièces essentielles des moteurs et des générateurs, créant le flux magnétique nécessaire à leur fonctionnement. Cependant, le processus de laminage entraîne souvent la formation de bavures, ce qui peut affecter les performances et la qualité du moteur.

Cet article aborde les causes des bavures dans les tôles des noyaux de moteurs et propose des solutions pour les prévenir.

Que sont les bavures dans les tôles des noyaux de moteurs ?

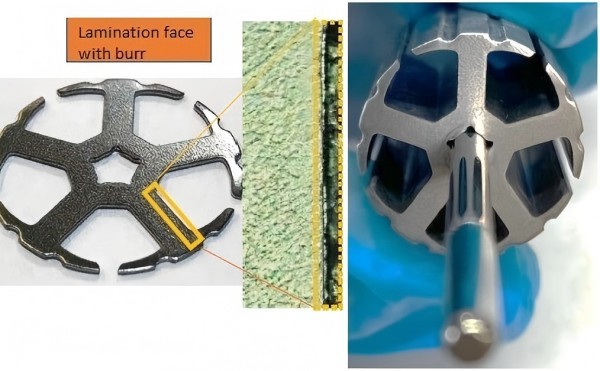

Les bavures sont des arêtes indésirables qui se forment sur un matériau après sa découpe, son emboutissage ou son façonnage. Dans les tôles des noyaux de moteurs, elles apparaissent lors de l’emboutissage, lorsqu’une matrice à arêtes vives découpe le matériau. Les bavures peuvent nuire aux performances du moteur en altérant l’assemblage des tôles, ce qui peut entraîner une inefficacité ou un dysfonctionnement.

Les tôles des moteurs sont fabriquées à partir de matériaux tels que l’acier au silicium ou des alliages magnétiques et sont empilées pour former le noyau du moteur. Les bavures peuvent entraîner un mauvais ajustement entre les couches, créant des espaces qui perturbent le flux magnétique. Cela peut réduire le rendement du moteur, augmenter la consommation d’énergie et provoquer une usure prématurée.

Causes de la formation de bavures

La formation de bavures dans les tôles de noyaux de moteur est principalement due au processus de découpe ou d’emboutissage. Plusieurs facteurs contribuent à leur apparition, notamment :

Propriétés des matériaux

Le type de matériau utilisé pour la stratification des noyaux de moteur influence considérablement la probabilité de formation de bavures. Les matériaux tendres, comme l’acier à faible teneur en carbone ou l’acier non allié, sont plus sujets à la formation de bavures que les matériaux plus durs comme l’acier inoxydable ou les alliages de haute qualité.

Un matériau plus tendre a tendance à se déformer plus facilement lors de la découpe ou de l’emboutissage, ce qui entraîne des arêtes vives qui dépassent de la pièce.

Qualité et conception de l’outil

La conception et la qualité de l’outil d’emboutissage sont des facteurs cruciaux pour la formation de bavures. Des outils usés, émoussés ou mal alignés peuvent entraîner des coupes irrégulières, favorisant ainsi la formation de bavures.

Un jeu d’outil insuffisant (espace entre l’outil et le matériau à découper) peut également contribuer à la formation de bavures. Si le jeu est trop faible, la matrice risque de ne pas cisailler correctement le matériau, ce qui entraînera des bords irréguliers.

Vitesse et pression de coupe

La vitesse de découpe de la matrice et la pression appliquée pendant le processus peuvent également influencer la formation de bavures. Une vitesse de coupe trop élevée peut empêcher le matériau de se cisailler correctement avant la sortie de la matrice, ce qui entraîne des bords irréguliers.

De même, une pression de coupe trop élevée ou inégale peut entraîner une déformation excessive du matériau et la formation de bavures.

Épaisseur du laminage

L’épaisseur du matériau de laminage joue également un rôle dans la formation de bavures. Les laminages plus épais sont plus difficiles à découper proprement, et une épaisseur excessive peut créer une plus grande résistance pendant le processus de découpe, augmentant ainsi le risque de formation de bavures.

À l’inverse, les laminages plus fins sont plus susceptibles de présenter des problèmes de déformation, mais produisent généralement moins de bavures.

Température du matériau

La formation de bavures peut être influencée par la température du matériau pendant le processus de découpe ou d’emboutissage. Le matériau peut devenir cassant et plus susceptible de se casser ou de former des bavures s’il est trop froid.

Cependant, une chaleur excessive peut entraîner une déformation trop rapide du matériau, ce qui peut également entraîner la formation de bavures. Pour éviter ces dernières, assurez-vous que le matériau est à la température idéale.

Solutions pour prévenir la formation de bavures

Heureusement, les fabricants de moteurs disposent de plusieurs stratégies pour réduire, voire éliminer, la formation de bavures dans les tôles du noyau moteur. Parmi ces solutions, on peut citer :

Optimisation de la conception des matrices

L’un des moyens les plus efficaces pour prévenir la formation de bavures est de s’assurer que la matrice d’emboutissage est de la plus haute qualité et conçue correctement. Les matrices doivent être affûtées, bien entretenues et alignées avec précision afin de minimiser les risques de bavures.

L’espace entre la matrice et le matériau doit également être soigneusement calibré afin d’éviter toute déformation excessive ou toute découpe irrégulière. Les matrices doivent être entretenues et inspectées régulièrement pour rester en parfait état.

Utilisation de matériaux avancés

Le risque de formation de bavures peut être réduit en choisissant un matériau approprié pour les tôles du noyau moteur.

Les fabricants doivent choisir des matériaux de haute qualité, présentant une dureté et une ductilité appropriées, moins sujets à la formation de bavures lors de la découpe. Des matériaux présentant de meilleures caractéristiques de cisaillement permettront d’obtenir des coupes nettes avec un minimum de bavures.

Contrôle de la vitesse et de la pression de coupe

Un contrôle précis de la vitesse et de la pression de coupe est essentiel pour éviter les bavures. Des vitesses de coupe plus lentes permettent au matériau de se cisailler proprement, tandis qu’une pression constante et uniforme garantit une découpe uniforme sans déformation excessive.

Les fabricants doivent également tester différentes vitesses et pressions de coupe afin de trouver les conditions optimales pour minimiser les bavures.

Utilisation des techniques d’élimination des bavures

Dans certains cas, il n’est pas possible d’éliminer complètement la formation de bavures lors de la découpe initiale. Dans ce cas, les fabricants peuvent utiliser des techniques de post-traitement pour les éliminer.

Ces techniques incluent l’ébavurage, qui consiste à éliminer les bavures à l’aide d’abrasifs, de tambours ou de vibrateurs. D’autres méthodes, comme la découpe laser et l’ébavurage mécanique, sont également efficaces pour éliminer les bavures de la surface de laminage.

Contrôle de la température du matériau

S’assurer que le matériau se trouve dans la plage de température optimale avant la découpe ou l’emboutissage peut contribuer à réduire la formation de bavures. Un contrôle adéquat de la température peut prévenir toute déformation excessive ou fragilité, permettant des coupes plus nettes avec moins de bavures.

Cela peut être réalisé en contrôlant l’environnement dans lequel le matériau est stocké et traité.

Investir dans des équipements de haute qualité

Pour prévenir les bavures, la qualité de la machine d’emboutissage et des autres équipements de fabrication est essentielle.

Les machines d’emboutissage modernes à grande vitesse, équipées de fonctionnalités avancées telles que des systèmes de lubrification automatique et un contrôle précis des paramètres de coupe, peuvent contribuer à réduire considérablement la formation de bavures. Investir dans des équipements de pointe garantit un processus de coupe aussi efficace et propre que possible.

Conclusion

La formation de bavures dans les tôles des noyaux de moteurs peut nuire à l’efficacité, aux performances et à la durée de vie des moteurs. Cependant, en comprenant ses causes et en adoptant des mesures préventives, les fabricants peuvent réduire, voire éliminer, ce problème. Les stratégies clés incluent l’optimisation de la conception des matrices, l’utilisation de matériaux avancés, le contrôle de la vitesse et de la pression de coupe, et l’application de techniques de post-traitement.