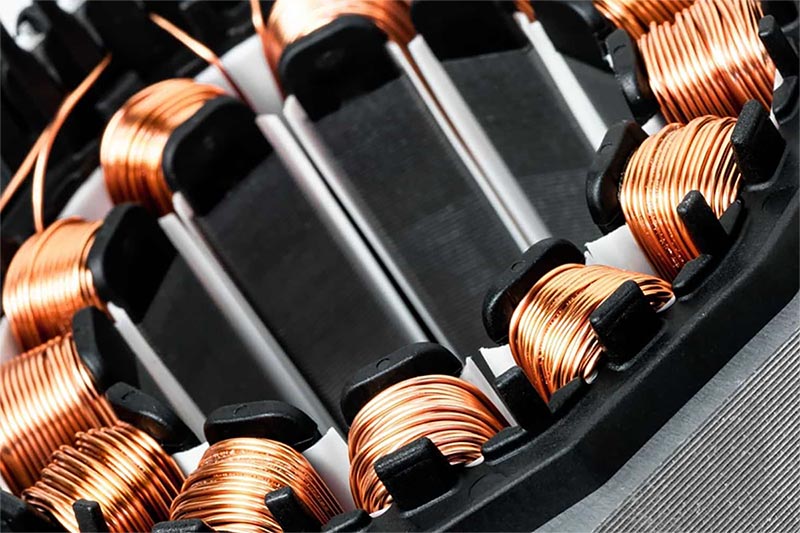

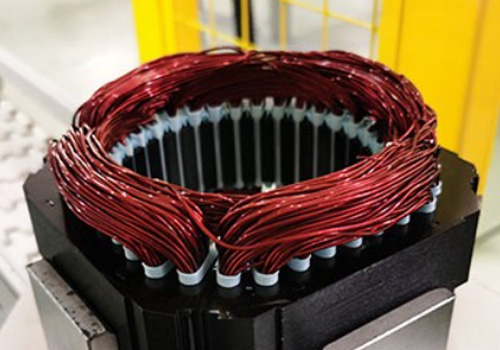

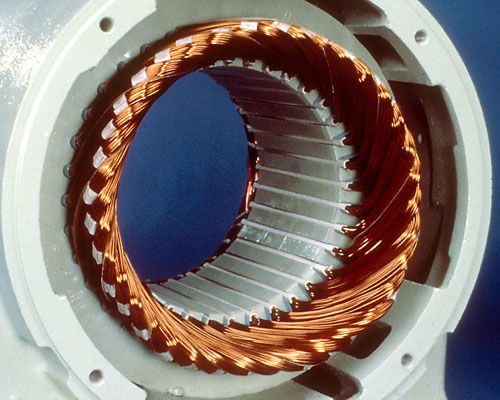

Enroulement de Stator

- Notre ensemble stator propose des bobinages en fil de cuivre plat et rond, adaptés aussi bien aux petites séries en phase d'échantillonnage qu'aux grandes séries en production ultérieure. Le fil plat est idéal pour les lignes de production automatisées.

- Cette polyvalence prend en charge les générateurs et les moteurs électriques, offrant des solutions fiables pour divers besoins énergétiques.

- Différentes méthodes d'enroulement

- Plage de diamètre du stator : 50 à 500 mm

- Plage d'enroulement des broches : 150 à 400 mm

- Capacité de production quotidienne : 5 à 50 ensembles

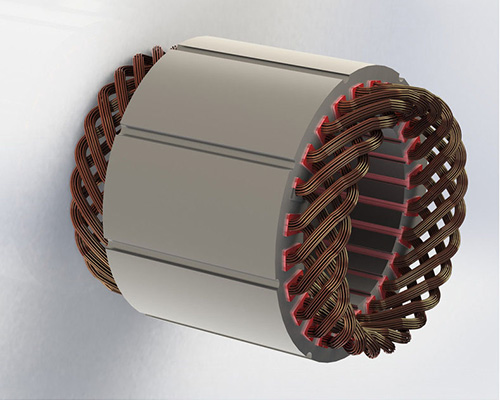

Processus d'enroulement du stator

01. Sélection des fils

02. Remontage manuel

03. Soudage et façonnage

04. Revêtement et moulage avancés

05. Torsion et soudage laser

06. Tests complets

Types de matériaux d'enroulement du stator

Fil de cuivre rond

- Norme pour les applications générales d'enroulement de moteur.

- Offre une bonne conductivité électrique et une bonne stabilité.

- Facile à manipuler et à enrouler.

- Convient aux moteurs de faible à moyenne puissance.

Fil de cuivre plat

- Taux de remplissage des emplacements élevé pour les conceptions compactes.

- Améliore l'efficacité avec une perte de cuivre réduite.

- Idéal pour les applications de moteurs hautes performances.

- Meilleure dissipation de la chaleur et meilleures performances.

Basé sur le processus d'enroulement

Enroulement en épingle I

- Forme de fil simple, formation droite en « I ».

- Remplissage de fente inférieur, adapté aux moteurs plus petits.

- Fabrication facile et coût réduit.

Enroulement en épingle à cheveux

- Forme de fil plié ressemblant à une épingle à cheveux.

- Remplissage d'emplacement plus élevé, meilleure efficacité.

- Idéal pour les moteurs de puissance moyenne à élevée.

Enroulement en épingle X

- Fil plié en forme de « X ».

- Maximise le remplissage des emplacements et réduit les pertes.

- Utilisé dans les moteurs hautes performances et à haut rendement.

Basé sur la disposition des enroulements

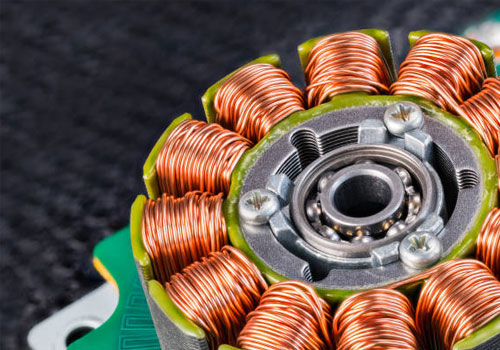

Enroulement concentré

- Les bobines sont enroulées en groupes serrés.

- Des chemins de bobine plus courts réduisent les pertes de cuivre.

- Coût de fabrication inférieur, plus facile à produire.

- Généralement utilisé dans les moteurs plus petits et de faible puissance.

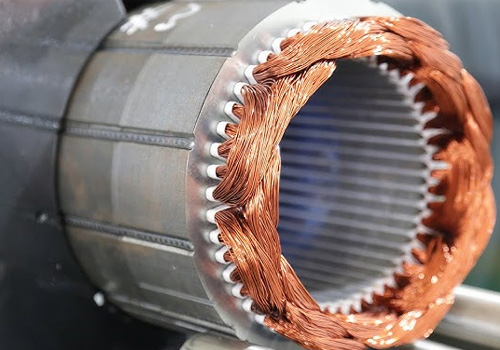

Enroulement distribué

- Bobines réparties sur plusieurs fentes du stator.

- Efficacité et performances électromagnétiques améliorées.

- Idéal pour les moteurs de grande puissance et de grande taille.

- Réduit les harmoniques et améliore la stabilité du moteur.

En fonction du type de connexion

Connexion étoile

- Bobines connectées à un point central.

- Fournit une tension plus faible et un courant plus élevé.

- Courant dans les moteurs haute tension et basse puissance.

- Réduit le courant de démarrage pour un fonctionnement en douceur.

Connexion Delta

- Les bobines forment une boucle triangulaire.

- Fournit une tension plus élevée et un courant plus faible.

- Idéal pour les moteurs basse tension et haute puissance.

- Efficace en fonctionnement à pleine charge.

Basé sur la construction de bobines

Enroulement du stator

- Les bobines se chevauchent pour former une configuration de recouvrement.

- Construction simple, robuste et économique.

- Convient aux moteurs à faible vitesse et à couple élevé.

- Offre une bonne résistance mécanique et une bonne durabilité.

Enroulement ondulé du stator

- Bobines disposées en forme de vague.

- Idéal pour les moteurs à grande vitesse et à haut rendement.

- Réduit les harmoniques et améliore les performances.

- Nécessite plus de tours pour une conception compacte.

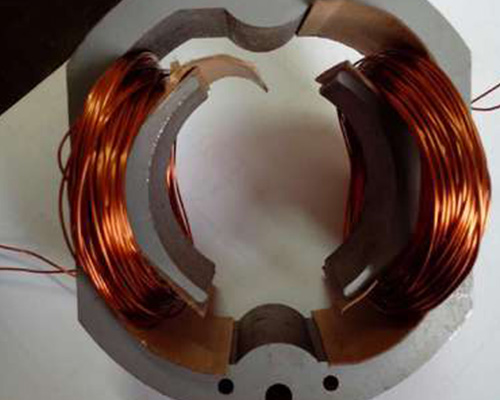

Basé sur le nombre de phases

Enroulement monophasé

- Utilise une alimentation monophasée pour les moteurs de faible puissance.

- Conception simple, coût et entretien réduits.

- Produit un couple pulsé, un fonctionnement moins fluide.

- Courant dans les appareils électroménagers et les petits ventilateurs.

Enroulement triphasé

- Utilise une alimentation triphasée pour une meilleure efficacité.

- Fournit une sortie de couple plus douce et continue.

- Courant dans les moteurs industriels et de grande taille.

- Réduit la taille du moteur et améliore les performances.

Enroulement multiphasé

- Utilise plus de trois phases pour l'alimentation.

- Fournit un couple plus fluide avec une efficacité supérieure.

- Idéal pour les applications industrielles spécialisées.

- Minimise les harmoniques et améliore la stabilité du moteur.

Basé sur la couche d'enroulement

Enroulement monocouche

- Une bobine par emplacement, conception simple.

- Moins de tours, compact et efficace.

- Utilisé dans les moteurs basse puissance et basse tension.

- Plus facile et plus rentable à fabriquer.

Enroulement à double couche

- Deux bobines par emplacement, plus complexe.

- Efficacité supérieure avec plus de tours par bobine.

- Idéal pour les moteurs haute puissance et haute tension.

- Offre de meilleures performances et une meilleure stabilité.

En fonction du nombre de pôles

Enroulement bipolaire

- Fonctionnement à grande vitesse, faible couple.

- Courant dans les petits moteurs légers.

- Convient aux appareils et aux ventilateurs.

- Conception simple, efficacité supérieure.

Enroulement à quatre pôles

- Vitesse et couple de sortie modérés.

- Courant dans les moteurs et pompes industriels.

- Fournit un meilleur couple que le bipolaire.

- Convient aux applications à vitesse moyenne.

Six pôles et plus

- Fonctionnement à faible vitesse et couple élevé.

- Idéal pour les gros moteurs robustes.

- Courant dans les générateurs et les applications à forte charge.

- Offre un fonctionnement plus fluide avec plus de pôles.

Basé sur le pas de la bobine

Enroulement à pas complet

- La bobine couvre tout le pas polaire.

- Maximise l’efficacité et les performances du moteur.

- Réduit la distorsion harmonique et les pertes.

- Courant dans les moteurs hautes performances et de grande taille.

Enroulement à pas court

- La bobine s'étend sur une distance inférieure au pas polaire complet.

- Réduit l'utilisation de cuivre et la taille du moteur.

- Augmente la distorsion harmonique et les pertes.

- Convient aux moteurs compacts et économiques.

En fonction du type de courant

Enroulement CA du stator

- Utilisé pour les applications de moteurs à courant alternatif.

- Flux de courant alternatif à travers les bobines.

- Courant dans les moteurs à induction et les transformateurs.

- Convient aux moteurs à grande vitesse et à faible couple.

Enroulement CC du stator

- Utilisé pour les applications de moteurs à courant continu.

- Flux de courant unidirectionnel à travers les bobines.

- Courant dans les petits moteurs et générateurs.

- Convient aux applications à faible vitesse et à couple élevé.

Applications des enroulements de stator

Les applications d’enroulement de stator sont cruciales dans les moteurs, les générateurs, les transformateurs et les équipements électriques, améliorant l’efficacité énergétique et la fiabilité opérationnelle.

Moteurs électriques

Les enroulements du stator des moteurs à induction, synchrones et à courant continu génèrent des champs magnétiques, convertissant l’énergie électrique en mouvement mécanique pour entraîner divers appareils et machines.

Générateurs

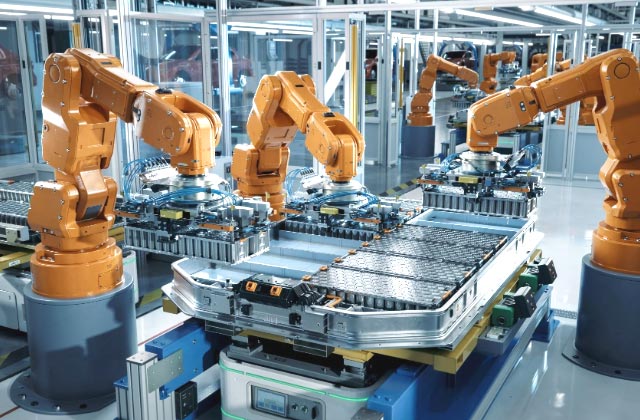

Véhicules électriques (VE)

Équipement industriel

Les enroulements du stator dans les moteurs entraînent les équipements industriels, fournissant de l’énergie mécanique aux machines telles que les convoyeurs, les pompes et les compresseurs essentiels dans les processus de fabrication.

Robotique

Systèmes CVC

Systèmes d'énergie renouvelable

Dans la production d’énergie éolienne et hydroélectrique, les enroulements du stator convertissent l’énergie mécanique en énergie électrique, essentielle pour exploiter les énergies renouvelables et soutenir les réseaux électriques durables.

Outils électriques

Aérospatial

FAQ générales

Comment tester la qualité des enroulements du stator ?

Les enroulements du stator peuvent-ils être réparés ou rembobinés ?

Comment garantir la cohérence du bobinage dans la production de masse ?

Les enroulements du stator peuvent-ils être personnalisés pour des applications spécifiques ?

Quel est le rôle de l'isolation dans les enroulements du stator ?

L’isolation prévient les courts-circuits et les fuites électriques, tout en garantissant la sécurité. Elle contribue également au bon fonctionnement du moteur en protégeant les enroulements de l’humidité, de la chaleur et d’autres facteurs environnementaux.

Quels sont les principaux contrôles de qualité pour l’enroulement du stator ?

Les principaux contrôles de qualité comprennent la résistance de l’isolement, la continuité, le placement correct des fentes, la résistance à la haute tension et la vérification de l’intégrité de la bobine pour garantir des performances appropriées et éviter une défaillance prématurée.