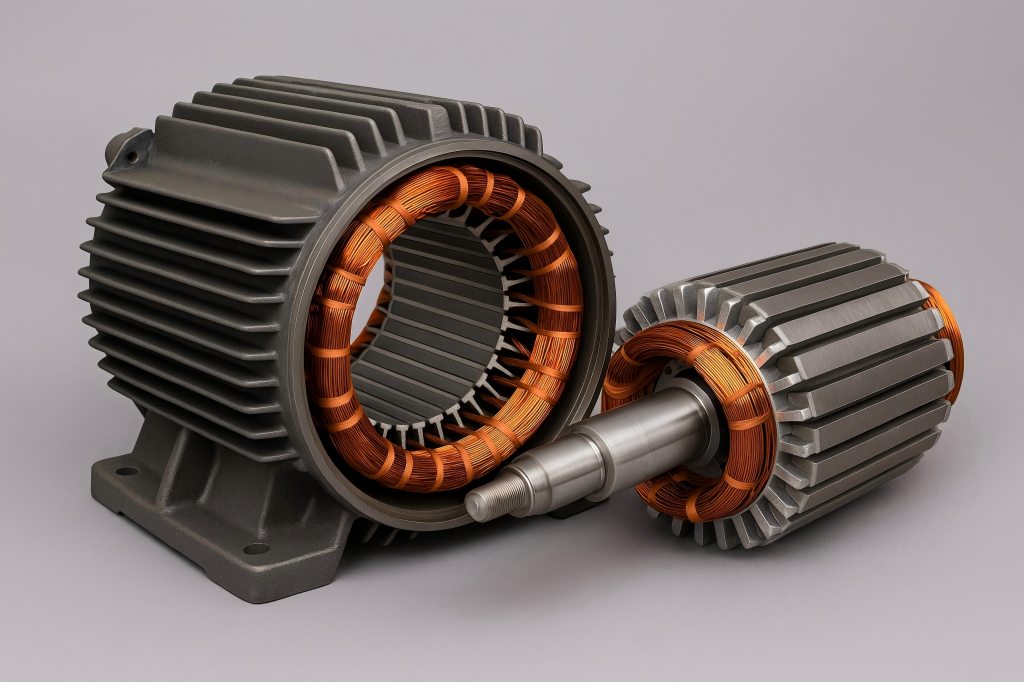

Les moteurs à induction sont les piliers de l’industrie moderne. Mais leur fiabilité repose sur un processus de fabrication complexe et exigeant, notamment pour leurs composants essentiels : le stator et le rotor. Les fabricants doivent surmonter de nombreux obstacles techniques pour garantir leur efficacité, leurs performances et leur durabilité.

Sélection des matériaux

Le choix approprié des matériaux est la pierre angulaire de stator et rotorCes matériaux influent directement sur les propriétés magnétiques, la conductivité thermique, les pertes électriques et l’intégrité mécanique.

Défis

- Compromis liés aux matériaux de base :Les tôles d’acier électrique doivent concilier faibles pertes dans le noyau et perméabilité magnétique élevée.

- Rapport coût/performance :Les aciers au silicium non orientés de haute qualité (NOES) sont chers et sujets aux fluctuations de prix.

- Cuivre contre aluminium :Le cuivre améliore la conductivité mais augmente le coût et le poids ; l’aluminium est moins cher mais moins efficace.

- Variabilité de la chaîne d’approvisionnement :Une qualité de matériaux inconstante peut entraîner des variations de performance, notamment lors de productions en grande série.

Solutions

- Standardisation:Choisissez des matériaux aux performances éprouvées et conformes aux normes documentées (par exemple, ASTM A683 ou IEC 60404).

- Revêtements de stratification :Utiliser des revêtements isolants sur les tôles magnétiques pour minimiser les courants de Foucault et améliorer le rendement du noyau.

- Essais de matériaux :Mettre en œuvre des protocoles de validation des matériaux, tels que les tests sur cadre Epstein, pour garantir des performances constantes.

- Approches hybrides :Utilisez des rotors en cuivre dans les moteurs à haut rendement et en aluminium dans les applications sensibles aux coûts afin d’équilibrer les compromis.

Précision dans la stratification et l’empilage

Des tôles d’acier minces sont empilées pour créer noyaux de stator et de rotorLes pertes dans le noyau, les vibrations et le bruit sont tous affectés par la précision de ces laminations.

Défis

- Formation de Burr :Lors du poinçonnage ou de la découpe laser, les bavures peuvent créer des courts-circuits entre les lamelles.

- Empilage inexact :Des laminations mal alignées créent des espaces d’air indésirables qui perturbent le trajet du flux magnétique.

- Défaillance de l’isolation :Les tôles magnétiques dépourvues d’isolation de surface adéquate entraînent une augmentation des pertes par courants de Foucault.

- Vibrations du noyau :Un empilement irrégulier ou un pressage incohérent provoquent un déséquilibre magnétique et une résonance structurelle.

Solutions

- Matrices progressives :Utilisez des matrices progressives en carbure de tungstène pour le poinçonnage à grand volume avec un minimum de bavures.

- Découpe laser pour prototypes :Adoptez la découpe laser pour les petites séries ou les prototypes afin de réduire les coûts d’outillage et d’améliorer la précision.

- Empilage imbriqué :Appliquer des techniques d’emboîtement ou de collage qui garantissent un alignement correct et éliminent tout mouvement pendant le fonctionnement.

- Recuit sous vide :Utilisez le recuit pour restaurer les propriétés magnétiques perdues lors de la découpe et réduire les contraintes internes.

Les machines d’empilage automatisées permettent de réduire considérablement les erreurs d’alignement, tandis que les systèmes modernes de guidage par caméra garantissent l’uniformité des couches.

Précision de l’enroulement du stator

L’enroulement est l’élément central de la génération du champ électromagnétique du stator. Un mauvais positionnement des bobines ou une isolation défectueuse peuvent entraîner des points chauds, un déséquilibre magnétique et une défaillance prématurée du moteur.

Défis

- Erreurs de remontage manuel :Un placement irrégulier des bobines ou des fils trop tendus peuvent endommager l’isolation et dégrader la qualité de l’enroulement.

- Défaillance de l’isolation :Les environnements à haute température provoquent une dégradation prématurée des isolants de faible qualité.

- Changements de direction :Une fixation incorrecte des bobines entraîne des mouvements pendant le fonctionnement, provoquant des défauts électriques.

- Géométries complexes :Les enroulements plats (en épingle à cheveux) et multicouches nécessitent un outillage spécialisé et une grande répétabilité.

Solutions

- Machines à bobiner automatisées :Utilisez des machines à bobiner programmables avec contrôle de tension, bras robotisés et système de surveillance intégré.

- Matériaux haute température :Choisissez des matériaux isolants comme le Nomex, le Kapton ou des enveloppes à base de mica pour les conditions exigeantes.

- VPI (Imrégnation sous vide et pression) :Cela renforce la liaison des bobines, améliore la conductivité thermique et assure une meilleure rigidité diélectrique.

- Bobines préformées :En production à grande vitesse, les bobines préformées et enroulées permettent de conserver une forme et un positionnement constants.

Des contrôles de routine tels que les tests de surtension, les tests de rigidité diélectrique et l’analyse des décharges partielles peuvent prévenir les pannes dues à une isolation défectueuse.

Défauts de moulage du rotor

La cage du rotor (notamment dans les moteurs à cage d’écureuil) est généralement moulée sous pression en aluminium ou en cuivre. Une cage bien formée est essentielle au maintien du couple et à l’équilibrage de la rotation.

Défis

- Remplissage incomplet :Un refroidissement rapide ou un déclenchement incorrect entraînent des barres de rotor non remplies, réduisant ainsi la conductivité.

- Porosité et retrait :Les impuretés et les cavités de retrait ont un impact sur l’intégrité mécanique et la stabilité thermique.

- Désalignement des barres :Un mauvais alignement du moule ou un décalage de l’arbre entraîne une excentricité de la cage, des vibrations et un couple irrégulier.

- Oxydation du cuivre :Le moulage du cuivre est sujet à l’inclusion d’oxydes à haute température, ce qui affecte ses performances.

Solutions

- Conception optimisée de la matrice :Utilisez des systèmes de moulage sous pression à flux contrôlé pour assurer un écoulement uniforme et des turbulences minimales.

- Coulée sous vide pour le cuivre :Mettre en place des environnements sous vide pour prévenir l’oxydation et la porosité des rotors en cuivre.

- Préchauffage du moule :Préchauffer les matrices pour maintenir la fluidité et améliorer la qualité du remplissage du moule.

- Usinage et essais après coulée :Équilibrer dynamiquement les rotors, utiliser les rayons X et les ultrasons pour détecter les défauts internes.

Les rotors en cuivre moulé sous pression, bien que plus difficiles à fabriquer, offrent des pertes jusqu’à 20 % inférieures et sont préférés pour les moteurs à haut rendement IE3/IE4.

Tolérances serrées en usinage et assemblage

L’entrefer entre le stator et le rotor (souvent de seulement 0,2 à 1,0 mm) est crucial pour un fonctionnement efficace. Les imprécisions lors de l’usinage ou de l’assemblage peuvent entraîner des frottements, des pertes ou une panne catastrophique.

Défis

- Incohérences dimensionnelles :Un mauvais alignement de l’arbre, un dimensionnement incorrect de l’alésage et une déformation thermique affectent la symétrie radiale.

- Défauts de surface :Un mauvais état de surface augmente la friction, le bruit et l’usure au fil du temps.

- Épuisement de la pile :Les irrégularités de la surface du rotor ou de l’empilement du stator affectent la dynamique de rotation du rotor.

- Inadéquation de la dilatation thermique :L’aluminium et l’acier se dilatent différemment, ce qui entraîne des interférences à haute température de fonctionnement.

Solutions

- Machines CNC de haute précision :Utilisez l’usinage CNC multi-axes pour les alésages du stator et les arbres du rotor afin d’obtenir une précision au micron près.

- Modélisation thermique :Prévoir la dilatation thermique pendant le fonctionnement du moteur et ajuster les fixations en conséquence.

- Machines à mesurer tridimensionnelles (MMT) :Inspecter les pièces à l’aide de machines à mesurer tridimensionnelles (MMT) pour vérifier la conformité aux tolérances après usinage.

- Équilibrage dynamique :Équilibrer les rotors aux vitesses de fonctionnement afin de prévenir la fatigue liée aux vibrations.

Des tolérances plus strictes améliorent non seulement les performances du moteur, mais réduisent également le bruit et augmentent sa durée de vie, notamment dans les applications exigeantes de CVC et de véhicules électriques.

Défi bonus

Même lorsque chaque processus individuel est optimisé, garantir une qualité constante sur de grands volumes représente un défi particulier.

Solutions

- SPC (Contrôle statistique des processus) :Utilisez les techniques SPC pour suivre les variations de processus en temps réel.

- Systèmes de traçabilité :Utilisez les codes-barres et la technologie RFID pour suivre l’historique de chaque composant, de la lamination à l’assemblage.

- Tests de fin de ligne :Effectuer des tests à vide, de rotor bloqué et de vibration pour chaque moteur avant l’emballage.

- Procédures opérationnelles standard (POS) :Former les équipes à suivre les procédures opérationnelles standard documentées pour chaque tâche critique afin de minimiser les erreurs humaines.

Perspectives d’avenir

L’avenir de stator et rotor d’un moteur à inductionLa fabrication repose sur les usines intelligentes, les jumeaux numériques et l’analyse prédictive.

- Les jumeaux numériques permettent la simulation virtuelle de chaque composant avant sa production physique.

- La vision industrielle est déjà utilisée avec une grande précision pour détecter les défauts de laminage, d’enroulement et de moulage des rotors.

- L’IoT et la surveillance dans le cloud fournissent des informations en temps réel sur l’état des machines et la qualité des produits.

- La fabrication additive commence à influencer le prototypage des rotors et la création de moules de stratification sur mesure.