La robotique connaît une croissance rapide et exige un contrôle de mouvement plus précis et efficace. Les moteurs pas à pas apportent une solution, mais les modèles standard présentent souvent des limites. Le recours à des stators et rotors sur mesure est désormais indispensable pour répondre aux besoins spécifiques des robots.

Pourquoi les moteurs pas à pas personnalisés sont importants en robotique

Les limites des moteurs pas à pas standard

Les moteurs pas à pas standard s’apparentent à l’approche « taille unique » de la conception électromécanique. Disponibles en différentes tailles (par exemple, NEMA 17, 23, 34), avec des configurations d’enroulement fixes et des angles de pas typiques (1,8°, 0,72°), ils conviennent parfaitement à la commande de mouvement à usage général. Cependant, la robotique présente de nombreux défis spécifiques :

- Compacité et couple élevé :Les sous-ensembles robotiques, tels que les bras articulés, les pinces ou les nacelles de caméra, nécessitent des moteurs compacts mais capables de fournir un couple élevé. Les solutions prêtes à l’emploi font souvent un compromis entre l’un et l’autre.

- Couple à faible ondulation :Un mouvement fluide, sans micro-vibrations, est essentiel pour des applications telles que la manipulation microscopique ou les platines optiques. La conception sur mesure des pôles permet de minimiser le couple de détente et l’ondulation du couple.

- Tolérance à l’environnement étranger :La robotique s’aventure souvent dans des conditions extrêmes : environnements industriels à fortes vibrations, milieux médicaux stérilisables ou températures extrêmes. Les moteurs standard peuvent nécessiter une refonte des revêtements du stator, des aimants du rotor et des roulements pour s’y adapter.

- Configurations multiphasées :Certaines tâches à hautes performances bénéficient de plus de deux ou trois phases, permettant un contrôle plus précis, un mouvement plus fluide et une redondance.

Solutions personnalisées : Optimisation des performances

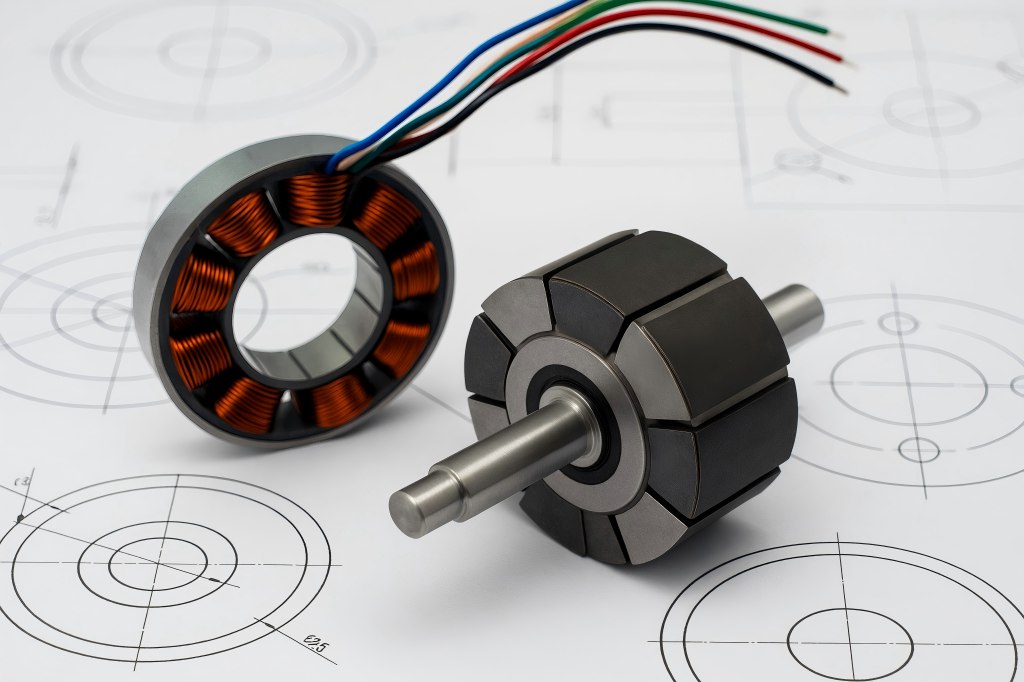

Sur mesure stator et rotor de moteur pas à pasLes assemblées permettent de réaliser des gains importants :

- Topologie électromagnétique optimisée :En ajustant le nombre de pôles, les angles d’inclinaison, les schémas d’enroulement et la géométrie des encoches, les ingénieurs obtiennent un couple par enroulement précis, des caractéristiques d’ondulation de couple et une efficacité adaptés au système robotique.

- Miniaturisation des moteurs :Les conceptions avancées de rotor-stator (telles que les noyaux de fer laminés à profil mince ou les alliages liés) permettent des densités de couple élevées dans des encombrements plus réduits.

- Personnalisation environnementale :Des revêtements personnalisés comme le vernis de stator conforme, l’encapsulation époxy et le placage anticorrosion de l’aimant du rotor permettent une tolérance de niveau alchimique à l’humidité, à la poussière, à la chaleur ou aux produits chimiques.

- Solutions de détection intégrées :L’intégration directe de capteurs à effet Hall, d’encodeurs magnétiques ou de capteurs de température dans les ensembles stator ou rotor permet une intégration système transparente et un contrôle de rétroaction avancé.

Éléments clés de conception des stators et rotors personnalisés

Architecture du stator et schémas d’enroulement

Le stator est l’élément fixe qui produit l’énergie : un noyau de fer feuilleté enroulé de bobines pour générer des champs magnétiques rotatifs. Les considérations de conception sur mesure portent principalement sur :

- Conception des panneaux de stratification :Les ingénieurs sélectionnent les combinaisons encoches/pôles pour contrôler l’angle de pas (par exemple, passer de 1,8° à 0,45° en modifiant le nombre de pôles). Les tôles inclinées réduisent l’ondulation du couple, mais complexifient la fabrication. Des profils de tôles spécifiques permettent également d’intégrer des stators pour les conceptions à arbre creux ou les châssis compacts.

- Topologie enroulée :Les enroulements bipolaires classiques en série ou en parallèle peuvent être remplacés par des architectures d’enroulement multicouches ou superposées. L’utilisation de fil magnétique fin (par exemple, 28–32 AWG) imprégné de résine époxy favorise la miniaturisation, permettant ainsi de réaliser plusieurs spires tout en préservant les performances thermiques.

- Isolation et gestion thermique :Des isolants sur mesure (vernis de classe H ou C) améliorent la tolérance à la température. Certains stators intègrent des circuits de refroidissement conducteurs ou des circuits à canaux de vapeur pour dissiper activement la chaleur dans les applications à haute puissance.

- Intégration des capteurs :L’intégration de capteurs à effet Hall à des positions angulaires précises au sein du noyau du stator permet une commande en boucle fermée sans supports externes. Des codeurs magnétiques peuvent également être intégrés pour une commande au-delà du micropas.

Configurations de rotor

Le rotor, qui abrite les aimants permanents ou les pôles à réluctance variable, doit être en harmonie avec la conception du stator pour assurer un mouvement précis et un couple optimisé. Les points à prendre en compte sont les suivants :

- Qualité de l’aimant :Les aimants à base de terres rares (généralement NdFeB N45–N52) offrent une densité énergétique élevée dans des formats miniatures. Des aimants sur mesure peuvent être segmentés, inclinés ou assemblés selon des configurations spécifiques afin de contrôler la distribution du flux et de réduire le couple de crantage.

- Conception du noyau du rotor :Les rotors intérieurs feuilletés favorisent une faible inertie et des flux magnétiques efficaces, tandis que les rotors à fentes en fer massif améliorent la stabilité inertielle en cas de fortes charges. Les conceptions hybrides combinent ces deux caractéristiques pour des applications spécifiques.

- Comportement thermique :Les performances des aimants du rotor se dégradent à haute température. Des rotors à ventilation radiale sur mesure, des revêtements améliorés ou des thermistances internes peuvent atténuer cet effet.

- Caractéristiques mécaniques :Lorsque la stabilité est primordiale (par exemple, en robotique chirurgicale ou pour les drones de micro-exploration), l’équilibrage dynamique du rotor devient indispensable. Des contrepoids sur mesure et des arbres d’accouplement spécifiques sont conçus pour répondre à des spécifications vibratoires très strictes (baisse résiduelle inférieure à 10 µm).

Techniques et innovations de fabrication

Estampage et lamination avancés

L’estampage de précision des laminés est la méthode la plus courante pournoyaux de statorDes profils personnalisés et des laminations fendues spéciales permettent d’atteindre des angles d’inclinaison aussi faibles que 1° par pôle afin de réduire l’ondulation du couple. La qualité des bords est contrôlée avec une tolérance dimensionnelle inférieure à 5 µm, minimisant ainsi l’excentricité de l’entrefer. Des noyaux collés alternatifs, produits par lamination adhésive, permettent de réaliser des formes de noyau complexes, comme par exemple des cannelures d’alésage intérieur pour les arbres creux.

Bobinage de haute précision

Les plateformes de micro-enroulement automatisées, conçues spécifiquement pour les stators de dimensions exceptionnelles, permettent d’enrouler des fils de calibre 32 AWG ou plus fins selon des motifs croisés ou multicouches avec un contrôle de tension inférieur à 1 N. Le moulage par transfert de résine (RTM) ou l’imprégnation de résine sous vide permettent d’obtenir des bobinages sans porosité, résistants aux cycles thermiques et aux chocs mécaniques.

Manipulation et assemblage des aimants

L’assemblage des aimants du rotor est réalisé en salles blanches de classe ISO 14644, à l’aide d’outils automatisés de placement permettant d’orienter avec précision chaque segment d’aimant. Des adhésifs certifiés pour les hautes températures et les contraintes mécaniques (par exemple, une résine époxy 200 °C) sont utilisés pour garantir l’intégrité du rotor. L’équilibrage ultérieur, statique et dynamique, est effectué conformément à la norme ISO 1940 A1.5 ou supérieure.

Revêtement et surmoulage

Pour les environnements difficiles, les stators sont revêtus de couches conformes de vernis ou de résine époxy de 0,5 mm d’épaisseur. Les rotors peuvent être nickelés ou revêtus de peinture en poudre pour une meilleure résistance à la corrosion. Dans les applications sous-marines, en milieu chimique ou sous vide, les moteurs surmoulés avec encapsulation en TPU assurent une isolation environnementale complète.

Électronique de commande et intégration

rotor-stator sur mesureLa conception ne représente que la moitié de l’histoire ; elle doit être associée à une électronique capable d’exploiter ses capacités :

Adaptation du haut-parleur et de l’amplificateur

Les moteurs pas à pas hautes performances peuvent nécessiter des pilotes bipolaires en mode courant capables de réaliser des micropas jusqu’à 256 ou 512 pas/tour. Dans les applications haute tension, les pilotes linéaires sont privilégiés pour une régulation de courant précise jusqu’à 100 kHz. Certains systèmes intègrent le circuit de commande directement sur le boîtier du moteur, minimisant ainsi le câblage et les interférences électromagnétiques tout en permettant des boucles de rétroaction de courant avancées.

Mécanismes de rétroaction

L’intégration de capteurs à effet Hall ou d’encodeurs dans le stator permet une commande en boucle fermée, transformant un moteur pas à pas en un servomoteur hybride. Il est ainsi possible de détecter les pertes de pas, de maintenir la position sous charge et d’éliminer la résonance. Des micrologiciels et des algorithmes de commande personnalisés, tels que LQG ou H∞, optimisent les performances, l’ajustement adaptatif du courant et les stratégies anti-résonance.

Communication et connectivité

Dans les systèmes robotiques distribués, les moteurs sont connectés via des bus de terrain industriels (EtherCAT, CANopen, SERCOS) ou des protocoles sans fil (par exemple, Wi-Fi 6, BLE 5.2). L’électronique moteur personnalisée prend en charge des fonctionnalités de résilience telles que les contrôles de redondance cyclique, le remplacement à chaud et les diagnostics in situ. La maintenance est anticipée : les mises à jour du firmware et les journaux de suivi d’exécution permettent une maintenance prédictive pour l’ensemble des parcs de moteurs des constructeurs.

Études de cas d’application

Pour illustrer l’impact de l’ingénierie personnalisée des stators et rotors, voici plusieurs applications concrètes dans différents secteurs de la robotique.

Robotique médicale de précision – Manipulateur microchirurgical

Une entreprise de robotique médicale développant des outils pour la chirurgie ophtalmique a rencontré des limitations avec les moteurs NEMA 8 standard : leur conception était trop grossière et leur stabilité thermique insuffisante à température corporelle (37 °C). L’entreprise s’est associée à un fournisseur de mécatronique pour développer :

- Un stator à 48 pôles laminé avec des dents inclinées à 0,8° par pôle pour une ondulation de couple ultra-faible

- Thermistance et micro-encodeur intégrés dans l’alésage du stator

- Un rotor doté d’aimants NdFeB ultra-minces collés, d’une stabilité thermique élevée et d’un équilibrage dynamique < 2 µm

- Revêtements de vernis cryogéniques

Performances obtenues : résolution de micropas de 0,0075°, aucune gigue détectable jusqu’à 0,5 µm de translation et confinement de l’emballement thermique pendant 60 minutes de fonctionnement continu.

Robotique industrielle – Prise et placement à grande vitesse

Une usine d’assemblage électronique exigeait des transitions de pas inférieures à 5 ms et un placement précis à une cadence de 45 000 prises par heure avec un temps d’arrêt minimal. Un moteur sur mesure a été développé, doté des caractéristiques suivantes :

- Un stator à six phases permettant un micropas précis

- Rotor à ventilation intérieure optimisé pour le refroidissement par air forcé

- Compensation de détente usinée en surface via des pôles obliques

Cela a permis un fonctionnement en boucle fermée à une fréquence PWM de 200 kHz, offrant une résolution de pas de 0,12°, une récupération d’énergie lors de la décélération et une réduction cumulée du temps d’arrêt de 3,6 heures par mois et par ligne.

Robotique spatiale – Actionnement des rovers lunaires

Un sous-traitant en robotique spatiale, chargé de concevoir les articulations d’un rover d’exploration destiné à la surface lunaire (variations de température de –180 °C à +120 °C), avait besoin de moteurs capables de résister aux chocs thermiques et au dégazage sous vide. La solution sur mesure qui en a résulté présentait les caractéristiques suivantes :

- Un stator intérieur utilisant des tôles collées compatibles avec le vide et des enroulements isolés au Kapton

- Rotor enrobé d’époxy avec aimants en terres rares durcis par irradiation et revêtement terrestre Cerakote

- Capteurs à effet Hall doublement redondants conformes aux niveaux de rayonnement ISO 6070

- Rotor entièrement équilibré (< 0,1 g·mm de déséquilibre résiduel)

Ces moteurs ont réussi un test combiné de cyclage thermique et sous vide (Mil-Std-810) et ont démontré ≥2 millions de cycles de fonctionnement à des vitesses de montée en température de ±5°C/s sans dégradation des performances.

Considérations commerciales et tendances du marché

Compromis entre coût et performance

Les moteurs stator-rotor sur mesure peuvent coûter de 2 à 5 fois plus cher que les modèles standard disponibles sur étagère, en raison des exigences en matière d’outillage, de matériaux, de fabrication de précision et de tests. Cependant, lorsque les gains de performance permettent d’accroître la productivité, de réduire les temps d’arrêt d’assemblage ou de créer de nouvelles opportunités commerciales (par exemple, dans les secteurs médical ou spatial), le retour sur investissement devient très intéressant.

Chaîne d’approvisionnement et délais de livraison

Les outillages de lamination sur mesure, les machines à bobiner et l’usinage des aimants nécessitent des délais de livraison de 8 à 16 semaines. Une planification stratégique des stocks ou des stratégies de plateforme modulaire — associant des stocks de stators standard à des bobinages ou des rotors sur mesure — aident les fabricants à atténuer les longs délais de livraison et les coûts de stockage.

Conformité aux réglementations et aux normes

La robotique médicale est soumise à la norme IEC 60601, les missions spatiales s’appuient sur les normes NASA/ESA (par exemple, ECSS) et les lignes de production industrielles respectent les normes ISO 9001 et UL. Les moteurs sur mesure peuvent exiger des composants homologués UL, des matériaux biocompatibles ou des adhésifs à faible dégazage. Les systèmes qualité doivent être accrédités et traçables de la conception à l’expédition.

Tendances émergentes

Fabrication additive : Les noyaux de stator en métal imprimés en 3D permettent des chemins de flux optimisés topologiquement avec des canaux de refroidissement intégrés, bien que leur développement soit actuellement limité par le coût et les besoins de recuit ultérieur.

- Alternatives aux aimants aux terres rares :Face aux fluctuations des prix du NdFeB, certains fournisseurs testent des batteries de secours en ferrite collée ou en AlNiCo, sacrifiant ainsi la densité de couple mais offrant une meilleure résistance thermique.

- Moteurs intelligents :Les moteurs intégrant des microcontrôleurs compatibles avec l’Internet des objets et des analyses prédictives de l’état de santé via des protocoles réseau en temps réel aident les équipementiers à passer des modèles de garantie aux performances en tant que service.

Flux de travail d’ingénierie pour le développement de moteurs sur mesure

Étape 1 : Recueil des besoins

La conception des moteurs commence par une discussion : quelles sont leurs performances, les contraintes environnementales, les dimensions physiques et la fin de vie ? Les variables clés comprennent les courbes de couple, la résolution, les contraintes de volume et de poids, les facteurs de température, d’humidité et d’exposition, les cycles de vie, le bruit et les normes réglementaires.

Étape 2 : Conception électromagnétique

Solaris ou Flux permettent d’itérer sur les motifs de lamination, le nombre d’encoches/pôles, l’inclinaison et la disposition des enroulements. Les ingénieurs simulent le couple en fonction de la vitesse, le couple de maintien, l’ondulation du couple, les pertes dans le noyau et les niveaux de saturation du flux.

Étape 3 : Conception mécanique/structurelle

L’intégration de l’équilibrage du rotor, de l’interface avec le carter, des voies de dissipation thermique et du blindage mécanique est modélisée dans SOLIDWORKS ou CATIA. Les précontraintes des fixations, le faux-rond axial, le choix des roulements et la rigidité radiale sont analysés.

Étape 4 : Prototype et test

Un prototype en petite série (généralement 5 à 10 unités) est fabriqué et soumis à des essais techniques : mesure du flux, vérification de l’interface du réducteur, cyclage thermique, équilibrage statique et dynamique, et analyse du spectre des vibrations et du bruit acoustique. Le cas échéant, des tests de conformité (tests d’étanchéité médicale, étuvage sous vide, CEM) sont réalisés.

Étape 5 : Itération et production

Les anomalies de performance sont réinjectées dans le processus de conception (par exemple, ajustement de l’inclinaison, modification du remplissage des enroulements ou modification du revêtement). Une fois validées, les outillages de production sont finalisés, la chaîne d’approvisionnement sécurisée et des mesures de contrôle qualité continues (suivi des rapports Cp/Cpk, contrôle des lots de courbes de couple) sont mises en œuvre.

Défis et opportunités

Défis

- Complexité vs. Fiabilité :Les solutions plus personnalisées introduisent davantage de variables (telles que des tôles magnétiques asymétriques ou des bobinages fins) qui exigent un contrôle strict de la fabrication.

- Coûts liés à la mise à l’échelle :Avec des volumes plus faibles (de quelques centaines à quelques milliers), l’amortissement de l’outillage devient significatif.

- Dépendances matérielles :Les fluctuations du coût des alliages de fer et des terres rares influent sur les prix et les décisions de conception.

- Résilience de la chaîne d’approvisionnement :Pour des matériaux comme les aimants NdFeB ou le vernis de classe H, la redondance des sources d’approvisionnement est essentielle pour éviter les retards.

Opportunités

La complexité même qui pose des défis ouvre aussi des frontières à l’innovation :

- Marchés de niche à haute performance :Les robots médicaux, les dispositifs chirurgicaux, l’aérospatiale, les machines de micro-assemblage et la robotique spatiale fonctionnent dans des domaines de performance où le rendement par moteur dépasse largement les coûts unitaires.

- Plateformes modulaires personnalisées :Les équipementiers peuvent choisir parmi des plateformes familiales évolutives — dimensions de noyau standard avec inclinaison, bobinage et aimants personnalisables — réduisant ainsi le coût global tout en offrant des performances modulaires.

- Entretien intelligent des moteurs :Les diagnostics embarqués, la connectivité réseau et les données de performance offrent aux sociétés d’abonnement la possibilité de proposer des services de maintenance des moteurs ou des services de maintenance conditionnelle.