Les moteurs à induction alimentent de nombreux systèmes industriels tels que les ventilateurs, les ascenseurs et les convoyeurs. Le stator et le rotor doivent respecter des tolérances dimensionnelles strictes pour fonctionner correctement. Même de petites erreurs peuvent entraîner des pertes d’énergie, du bruit, des vibrations ou une panne.

Principes fondamentaux de la conception des moteurs à induction

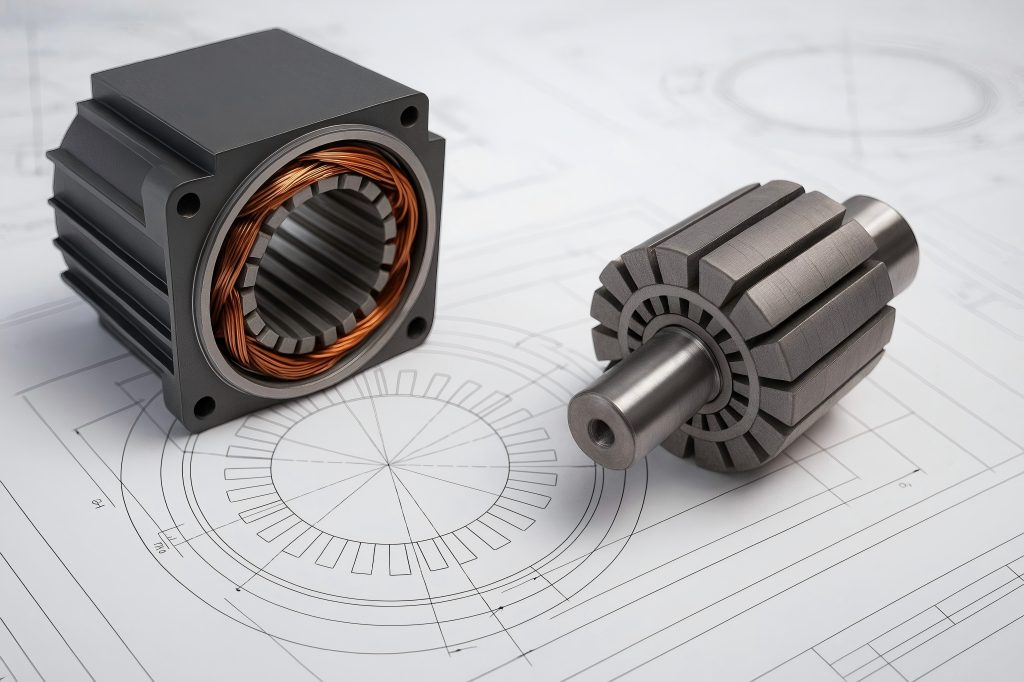

Stator et rotor : aperçu structurel

Le stator du moteur à inductionLe stator est son élément fixe. Il comporte des encoches où sont insérés les enroulements et, lorsqu’il est alimenté, il produit un champ magnétique tournant. Le rotor est l’élément rotatif situé à l’intérieur de l’alésage du stator ; il est généralement constitué de noyaux et de conducteurs en acier laminé formant une cage d’écureuil ou un rotor bobiné.

Le mouvement résulte de l’interaction précise entre le courant induit dans le rotor et le champ magnétique du stator. Cependant, cette interaction dépend fortement de l’uniformité de l’entrefer, de l’alignement géométrique et de l’ajustement mécanique global — autant de paramètres contrôlés par des valeurs de tolérance.

L’espace d’air et son rôle

Le faible espace entre le diamètre extérieur du rotor et le diamètre intérieur du stator est appelé entrefer. Un entrefer trop important réduit la densité de flux magnétique et le rendement ; un entrefer trop faible engendre un risque de contact physique en cours de fonctionnement, dû à la dilatation thermique ou au faux-rond.

L’entrefer typique d’un moteur industriel peut varier de 0,2 mm à 2 mm, selon sa taille et sa puissance. Cet espace, apparemment infime, est l’une des dimensions les plus sensibles aux tolérances du moteur.

[produits limite= »4″ colonnes= »4″ identifiants= »13780, 13715, 13583, 13302″]

Types de tolérances dans la conception du stator et du rotor

Tolérances dimensionnelles

Les tolérances dimensionnelles désignent les écarts admissibles dans les mesures physiques, telles que les diamètres, les longueurs et les dimensions des fentes. Exemples :

- diamètre extérieur du rotor (DE)

- diamètre intérieur du stator (DI)

- Diamètres et ajustements de l’arbre

- Largeur, profondeur et pas de la fente

Ces tolérances influent à la fois sur la compatibilité d’assemblage et sur les performances. Des normes courantes telles que l’ISO 286-1 ou l’ANSI B4.1 contribuent à définir les ajustements et les jeux standard.

Tolérances géométriques

Les tolérances géométriques concernent les attributs de forme et de position, notamment :

- Concentricité entre le rotor et l’arbre

- faux-rond circulaire des tôles du rotor

- Parallélisme des faces du noyau du stator

- Planéité et équerrage des assemblages de noyau

Les écarts géométriques influent sur l’équilibre, les vibrations et la symétrie magnétique. Ils doivent être strictement contrôlés, notamment dans les applications à haute vitesse ou de haute précision.

Tolérances magnétiques

Les tolérances magnétiques désignent les variations du circuit magnétique dues à des incohérences dans :

- Empilement de noyau

- Orientation de la lamination

- épaisseur d’isolation de la fente

- Uniformité de l’entrefer

Bien qu’elles ne soient généralement pas documentées de la même manière que les tolérances mécaniques, elles sont tout aussi essentielles à la performance.

Normes internationales et classifications de tolérance

Normes ISO et CEI

Les ingénieurs s’appuient sur des normes internationalement reconnues pour s’orienter. stator et rotorTolérances de fabrication. Celles-ci comprennent :

- ISO 286-1 : Établit les tolérances et les dimensions des composants cylindriques.

- ISO 1940-1 : Équilibrer les exigences de qualité.

- CEI 60034-1 : Machines électriques tournantes — performances et essais.

- CEI 60072 : Dimensions et puissances nominales des machines électriques.

Chacune de ces normes fournit des directives concernant les tolérances de taille, de concentricité, d’ajustement des arbres et d’autres caractéristiques clés.

Classes de tolérance

Les « classes IT » (classes de tolérance internationales) sont fréquemment utilisées pour spécifier les tolérances. Par exemple :

- IT6 : Haute précision (utilisé pour les paliers d’arbre)

- IT7–IT8 : Typique des ajustements rotor/stator

- IT9–IT10 : Acceptable pour les dimensions d’empilement des stratifiés

Plus le numéro de grade informatique est bas, plus la tolérance est stricte.

Tolérances critiques des composants du stator et du rotor

Tolérance d’alésage du stator

L’alésage du stator doit être parfaitement concentrique et circulaire, car tout écart affecte la régularité de l’entrefer. Tolérance typique : ±0,02 à 0,1 mm, selon la taille du moteur.

Tolérance du diamètre extérieur du rotor

Le diamètre extérieur du rotor doit être contrôlé avec précision pour correspondre à l’alésage du stator tout en préservant l’entrefer requis. Tolérance : ±0,01–0,05 mm.

L’arbre et le roulement s’adaptent

L’arbre du rotor doit s’ajuster avec précision aux roulements et aux accouplements. Les tolérances dépendent du type d’ajustement :

- Ajustements serrés : tolérances faibles (par exemple, H7/k6)

- Ajustements avec jeu : Un léger jeu est autorisé (par exemple, H7/g6)

Tolérances des rainures et des dents

La largeur, la profondeur et l’espacement des encoches influent sur l’insertion des enroulements, la symétrie magnétique et les pertes par courants de Foucault. Un mauvais alignement ou un écart excessif peut engendrer du bruit ou des points chauds.

Mesure et vérification des tolérances du stator et du rotor

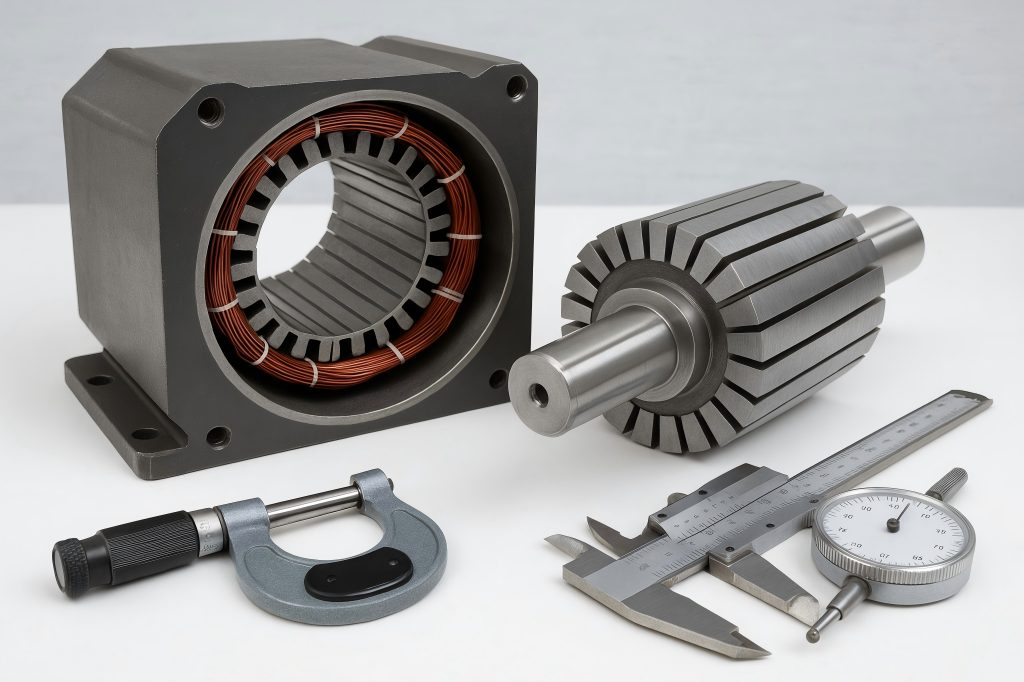

Outils et techniques de métrologie

La précision des mesures est essentielle au contrôle des tolérances dans la fabrication des moteurs. Les ingénieurs utilisent des outils avec ou sans contact, selon la résolution requise et la géométrie de la surface :

- Micromètres et pieds à coulisse :Valeurs communes pour le diamètre de l’arbre, la longueur de l’empilement des lamelles et la largeur de la fente.

- Machines à mesurer tridimensionnelles (MMT) :Ces appareils mesurent la forme, l’orientation et la position en trois dimensions ; ils sont parfaits pour la planéité et la concentricité.

- Scanners laser et sondes optiques :Convient pour la vérification dimensionnelle à grande vitesse et sans contact des alésages de stator et des profils de rotor.

- Indicateurs à cadran :Utilisé pour mesurer le faux-rond des arbres et des ensembles rotor.

Analyse de l’empilement des tolérances

Même lorsque les pièces individuelles respectent leurs tolérances spécifiées, l’accumulation des erreurs peut entraîner des défauts d’assemblage ou des vibrations excessives. L’analyse de l’accumulation des tolérances, souvent réalisée à l’aide de méthodes statistiques ou d’analyse du pire cas, aide les ingénieurs à évaluer la variabilité dimensionnelle globale des composants assemblés.

Inspection en ligne vs inspection hors ligne

L’inspection hors ligne convient à la vérification des lots pendant ou après la production.

L’inspection en ligne (sur machine) utilise des capteurs, des caméras ou des sondes pendant le processus d’usinage pour détecter les écarts en temps réel, permettant une action corrective immédiate.

Défis de fabrication liés à l’obtention de tolérances serrées

Lamination, perforation et empilage

Les matrices progressives servent à découper les tôles d’acier électrique pour former le stator et le rotor. Les problèmes rencontrés sont les suivants :

- Usure de la matrice :Affecte la précision dimensionnelle et la qualité des bords.

- Formation de bavures :Influe sur la hauteur de la pile et les performances électriques.

- Désalignement :Provoque des problèmes de concentricité lors de l’empilement.

Les solutions proposées incluent l’outillage en carbure, la découpe laser pour les prototypes et l’empilage automatisé avec des systèmes d’alignement visuel.

Déformation induite par la chaleur

La chaleur dégagée par le soudage, le frettage ou le recuit peut provoquer :

- flexion de l’arbre

- Déformation de la stratification

- Déformation de l’alésage

Des cycles de traitement thermique contrôlés et des techniques de relaxation des contraintes sont utilisés pour minimiser la distorsion thermique.

Pressage et équilibrage de l’arbre

Les arbres du rotor sont montés par emmanchement forcé ou par frettage dans le noyau, ce qui exige des valeurs de jeu précises. Tout défaut d’alignement peut entraîner un déséquilibre ou une défaillance des roulements. Un équilibrage dynamique (selon la norme ISO 1940) est effectué après l’assemblage afin de corriger les excentricités résiduelles.

Influence des tolérances sur les performances mécaniques et magnétiques

Performances magnétiques

Les tolérances influencent directement le comportement électromagnétique du moteur :

Entrefer irrégulier → Attraction magnétique déséquilibrée → Bruit, vibrations et réduction de l’efficacité.

Désadaptation des encoches → Flux magnétique asymétrique → Augmentation des pertes et de l’échauffement du noyau.

Intégrité mécanique

Un contrôle insuffisant de la tolérance peut entraîner :

- Usure des roulements due à un défaut d’alignement de l’arbre

- fatigue induite par les vibrations

- Déflexion ou flexion de l’arbre

Ces problèmes réduisent la durée de vie du moteur et augmentent les coûts d’entretien.

Le rôle de la dilatation thermique dans la conception des tolérances

Effets thermiques sur le jeu rotor-stator

En fonctionnement, les composants se dilatent sous l’effet de la chaleur. Les ingénieurs doivent anticiper :

- Dilatation de l’alésage du stator (modérée)

- Dilatation de l’arbre du rotor (plus importante en raison de la masse thermique plus élevée et de l’échauffement par frottement)

Ce décalage thermique peut réduire l’entrefer ou créer des interférences. Les ingénieurs utilisent les coefficients de dilatation thermique (CDT) et la simulation thermique pour ajuster les tolérances à froid.

Stratégies d’association de matériaux

L’utilisation de matériaux ayant des coefficients de dilatation thermique similaires, comme par exemple la même nuance d’acier électrique et d’acier pour arbres, contribue à maintenir la stabilité des tolérances sous charge.

Considérations relatives à la tolérance du cycle de vie

Usure et déformation au fil du temps

Les tolérances varient en raison de :

- Usure des roulements

- relâchement du noyau

- Charge thermique cyclique

- corrosion environnementale

Les concepteurs doivent tenir compte de la dérive des tolérances au cours de la durée de vie opérationnelle du moteur et spécifier les jeux appropriés ou utiliser des dispositifs d’autolubrification/d’équilibrage.

Tolérances de maintenance et de réassemblage

Lors de l’entretien d’un moteur, les composants sont démontés et remontés. Les ajustements serrés peuvent se desserrer et les dimensions peuvent varier. Les plans techniques indiquent souvent les limites de service : les plages de tolérance acceptables après plusieurs cycles.

Étude de cas 1 : Déviation de l’entrefer et vibrations dans les moteurs de CVC

Un fabricant de systèmes de chauffage, ventilation et climatisation a constaté des vibrations et un bruit excessifs au niveau de ses moteurs de ventilateurs. Les investigations ont révélé des entrefers non uniformes dus à un défaut d’alignement de l’arbre du rotor et à des diamètres d’alésage du stator hors tolérance.

Cause première

- Mal aligné pile de statorpendant l’assemblage

- Tolérance de l’arbre du rotor hors norme IT7

Résolution

- Le processus d’assemblage a été mis à jour afin d’inclure des goupilles d’alignement concentriques.

- Passage à des arbres de rotor usinés CNC avec contrôles métrologiques en cours de production.

- Uniformité de l’entrefer obtenue à ±0,05 mm près

Résultat

- Vibrations réduites de 40%

- L’efficacité énergétique a augmenté de 3 %

- Les demandes de garantie ont diminué de 18 %

Étude de cas 2 : Problèmes de concentricité du rotor dans les pompes industrielles

Un fabricant de pompes à eau a rencontré des problèmes de défaillance prématurée des roulements de grands moteurs à induction utilisés dans les stations de pompage municipales.

Analyse

- Les inspections CMM ont révélé une excentricité du diamètre extérieur du rotor de 0,12 mm (spécification : ≤ 0,05 mm).

- La mauvaise stabilité du dispositif de fixation lors de l’insertion de la tige a été identifiée comme la cause du problème.

Mesures prises

- Refonte du processus d’ajustement serré du rotor avec alignement hydraulique

- Contrôle de concentricité effectué à l’aide de comparateurs à cadran lors de l’assemblage

Résultat

- Le faux-rond du rotor a été réduit de 0,12 mm à <0,03 mm.

- Durée de vie des roulements prolongée de 60 %

- Le taux de défaillance des moteurs a considérablement diminué lors des installations sur site.

Approches de simulation et de jumeau numérique pour la gestion des tolérances

Analyse par éléments finis (FEA)

Les pratiques de conception modernes utilisent l’analyse par éléments finis (FEA) pour simuler :

- Interaction du champ magnétique avec des entrefer variables

- Dilatation thermique et son effet sur l’ajustement

- Réponse structurelle sous l’effet des forces centrifuges

L’analyse par éléments finis (FEA) permet d’optimiser les tolérances avant le prototypage physique.

Modélisation de jumeaux numériques

Les jumeaux numériques créent des répliques virtuelles des moteurs qui reproduisent les variations de tolérance réelles en fonctionnement. En combinant les capteurs IoT avec les données CAO/FAO, les ingénieurs peuvent :

- Prédire la dégradation des composants

- Simuler des scénarios de dérive de tolérance

- Optimiser les calendriers de maintenance

Optimisation des tolérances pour des applications spécifiques

Moteurs à grande vitesse

- Les moteurs fonctionnant à plus de 10 000 tr/min nécessitent :

- Concentration du rotor plus précise (≤0,02 mm)

- Laminations équilibrées

- L’arbre symétrique s’adapte

Tout écart de tolérance peut induire des harmoniques destructrices et une défaillance mécanique.

Moteurs submersibles

- L’exposition à l’humidité et à la pression influe sur les exigences de tolérance :

- Les arbres nécessitent des revêtements anticorrosion avec un jeu réduit.

- Les tolérances des joints doivent tenir compte du gonflement et de la contraction.

Moteurs à haut rendement énergétique (IE3/IE4)

Pour réduire les pertes :

- L’alignement rotor-stator doit être quasi parfait.

- Les empilements de tôles magnétiques doivent maintenir une planéité et des tolérances de hauteur strictes.

Meilleures pratiques et recommandations pour les ingénieurs

Analyse de tolérance précoce

Intégrez la simulation des tolérances dès la phase de conception CAO afin d’anticiper et de résoudre les conflits potentiels. Utilisez des analyses de tolérances cumulatives basées sur le pire des cas et des statistiques.

Alignement des fournisseurs et des prestataires

Fournissez les plans techniques avec les spécifications de tolérance exactes. Demandez aux fournisseurs des données SPC (contrôle statistique des processus) pour surveiller les dimensions critiques.

Conception pour la fabrication (DFM)

Évitez les tolérances trop serrées qui augmentent les coûts sans apporter de bénéfice fonctionnel. Trouvez un équilibre entre performance, usinabilité et faisabilité d’assemblage.

Formation continue

Une formation régulière des opérateurs et du personnel qualité sur les outils de mesure, la lecture des GD&T (cotation géométrique et tolérancement) et l’interprétation des dessins de moteurs est essentielle pour une qualité constante.