Die Herstellung präziser Stator- und Rotorbleche erfordert fortschrittliche Schneidtechniken für Genauigkeit, Effizienz und Materialqualität. Laserschneiden und langsames Drahtschneiden sind zwei weit verbreitete Methoden, die jeweils Vorteile und Einschränkungen haben. Das Verständnis ihrer Unterschiede ist der Schlüssel zur Auswahl des richtigen Verfahrens zur Herstellung von Stator- und Rotorblechproben.

Stator- und Rotorbleche verstehen

Elektromotoren und Generatoren sind um einen Kern aus sorgfältig geschnittenen, dünnen Blechen aus Elektrostahl, den sogenannten Stator- und Rotorblechen, herum gebaut.

Durch die Verringerung der Wirbelstromverluste, die zu Energieverschwendung und Überhitzung führen können, erhöhen diese Bleche die Motoreffizienz erheblich. Die Auswahl der geeigneten Schneidtechnik ist entscheidend für die Erzielung der besten Ergebnisse, da die Herstellung dieser Komponenten Genauigkeit und Qualität erfordert.

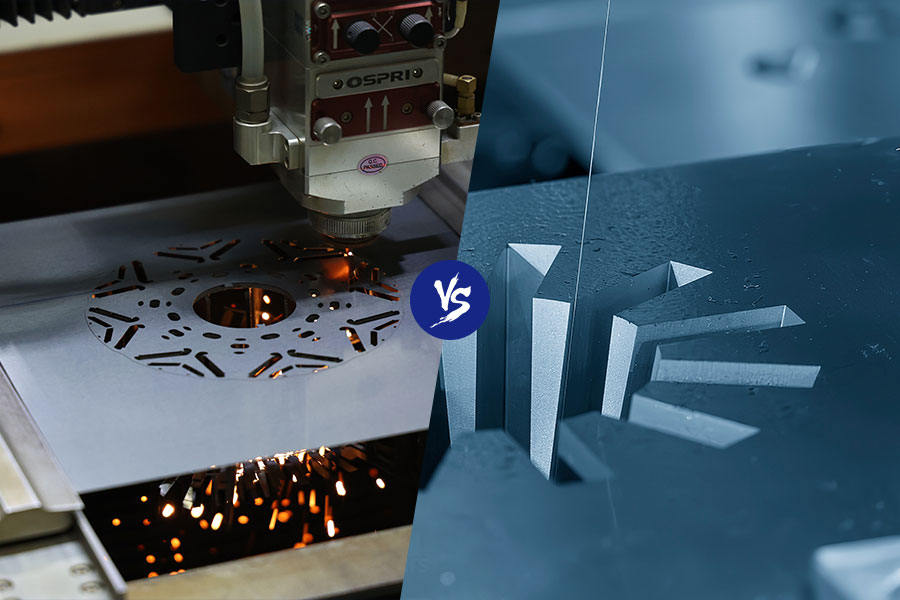

Was ist Laserschneiden?

Bei der thermischen Schneidtechnik, die als Laserschneiden bekannt ist, werden Materialien mithilfe eines konzentrierten Laserstrahls präzise geschmolzen, verbrannt oder verdampft. Der Laser, normalerweise CO₂- oder faserbasiert, richtet einen konzentrierten Strahl auf das Werkstück und erzeugt saubere und komplizierte Schnitte bei minimaler mechanischer Belastung.

Vorteile des Laserschneidens:

- Hohe Geschwindigkeit: Das Laserschneiden ist viel schneller als herkömmliche mechanische Methoden und eignet sich daher ideal für Rapid Prototyping und Großserienproduktion.

- Hervorragende Präzision: Der feine Laserstrahl ermöglicht äußerst detaillierte und genaue Schnitte und gewährleistet so hochwertige Laminierungen.

- Minimaler Materialabfall: Da der Laser präzise arbeitet, wird der Materialabfall reduziert, was die Gesamtkosteneffizienz verbessert.

- Berührungsloser Prozess: Anders als beim mechanischen Schneiden wird beim Laserschneiden keine physische Kraft auf das Material ausgeübt, wodurch Verformungen oder strukturelle Schäden vermieden werden.

Einschränkungen des Laserschneidens:

- Wärmeeinflusszonen (WEZ): Der Hochenergielaser kann lokal Wärme erzeugen, die die magnetischen Eigenschaften des Materials verändern und Grate an den Kanten erzeugen kann.

- Gerätekosten: Laserschneidgeräte erfordern aufgrund ihrer hohen Anschaffungs- und Wartungskosten eine erhebliche Investition.

- Nicht ideal für dicke Materialien: Während das Laserschneiden bei dünnen Laminierungen hervorragend funktioniert, ist es beim Schneiden dickerer Materialien weniger effektiv, da es durch Hitzestau zu Verformungen kommen kann.

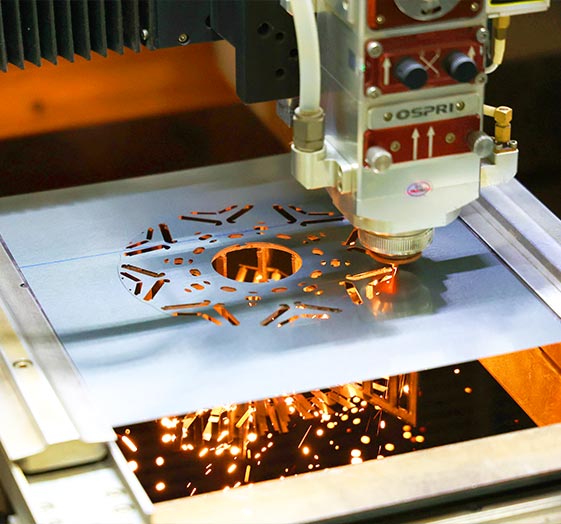

Was ist langsames Drahtschneiden?

Das langsame Drahtschneiden, auch bekannt als Drahterosion (EDM), ist ein berührungsloser Schneidprozess, bei dem ein elektrisch geladener dünner Draht verwendet wird, um leitfähige Materialien zu schneiden. Der in eine dielektrische Flüssigkeit getauchte Draht gibt elektrische Funken ab, die das Material ohne Anwendung mechanischer Kraft erodieren.

Vorteile des langsamen Drahtschneidens:

- Keine wärmebeeinflusste Zone: Da beim Drahtschneiden keine Wärme verwendet wird, besteht keine Gefahr einer thermischen Verformung oder einer Änderung der magnetischen Eigenschaften des Materials.

- Hervorragende Oberflächenbeschaffenheit: Draht-EDM erzeugt glatte, gratfreie Kanten, wodurch die Notwendigkeit zusätzlicher Nachbearbeitung verringert wird.

- Hohe Schneidgenauigkeit: Aufgrund ihrer bemerkenswerten Präzision kann diese Technik für komplizierte Geometrien und präzise Toleranzen verwendet werden.

- Effektiv für dicke Materialien: Im Gegensatz zum Laserschneiden kann Draht-EDM dickere Laminierungen ohne Qualitätsverlust verarbeiten.

Einschränkungen des langsamen Drahtschneidens:

- Geringere Schneidgeschwindigkeit: Im Vergleich zum Laserschneiden ist Draht-EDM deutlich langsamer, was die Produktionseffizienz beeinträchtigen kann.

- Höhere Betriebskosten: Der Bedarf an kontinuierlichem Drahtaustausch und Wartung der dielektrischen Flüssigkeit erhöht die Gesamtkosten.

- Eingeschränkte Materialverträglichkeit: Drahterodieren ist nur bei leitfähigen Materialien wirksam, was seine Verwendung in einigen Anwendungen einschränkt.

Vergleich der beiden Methoden zur Herstellung von Laminierungsproben

Wenn es um die Herstellung von Stator- und Rotor-Laminierungsproben geht, hängt die Wahl zwischen Laserschneiden und langsamem Drahtschneiden von verschiedenen Faktoren wie Materialstärke, Produktionsgeschwindigkeit und Präzisionsanforderungen ab.

| Merkmal | Laserschneiden | Niedriggeschwindigkeit-Drahtschneiden |

| Schneidgeschwindigkeit | Schnell | Langsam |

| Präzision | Hoch | Extrem hoch |

| Geeignet für Materialdicke | Am besten für dünne Laminationen | Am besten für dicke Laminationen |

| Wärmeeinwirkung | Kann wärmebeeinflusste Zonen verursachen | Keine Wärmeeinwirkung |

| Oberflächenfinish | Kann Entgraten erfordern | Glatt und gratfrei |

| Kosteneffizienz | Höhere Anfangskosten, aber effizient für Massenproduktion | Höhere Betriebskosten durch Verbrauchsmaterialien |

| Ideal Anwendungen | Massenproduktion, Rapid Prototyping | Präzisionskritische Komponenten, Kleinserienproduktion |

Bei dünnen Blechen, bei denen Geschwindigkeit und Effizienz eine Rolle spielen, ist das Laserschneiden die bevorzugte Wahl. Damit können Hersteller schnell und präzise große Mengen an Mustern herstellen.

Wenn jedoch dickere Bleche erforderlich sind, ist das langsame Drahtschneiden die bessere Option, da es eine überragende Präzision ohne das Risiko von Hitzeschäden gewährleistet.

Welche Methode ist besser?

Es gibt keine eindeutige Antwort darauf, ob Laserschneiden oder langsames Drahtschneiden besser ist, da dies von den spezifischen Projektanforderungen abhängt. Laserschneiden ist die erste Wahl für die Hochgeschwindigkeitsproduktion und dünne Bleche, während langsames Drahtschneiden ideal für dickere Bleche und hochpräzise Anwendungen ist.

Für Hersteller, die große Chargen von Standardblechen für Statoren und Rotoren produzieren, bietet das Laserschneiden das beste Gleichgewicht zwischen Geschwindigkeit und Genauigkeit. Für Projekte, die extreme Präzision, minimale Oberflächenrauheit und keinerlei Hitzeeffekte erfordern, bleibt das langsame Drahtschneiden jedoch die erste Wahl.