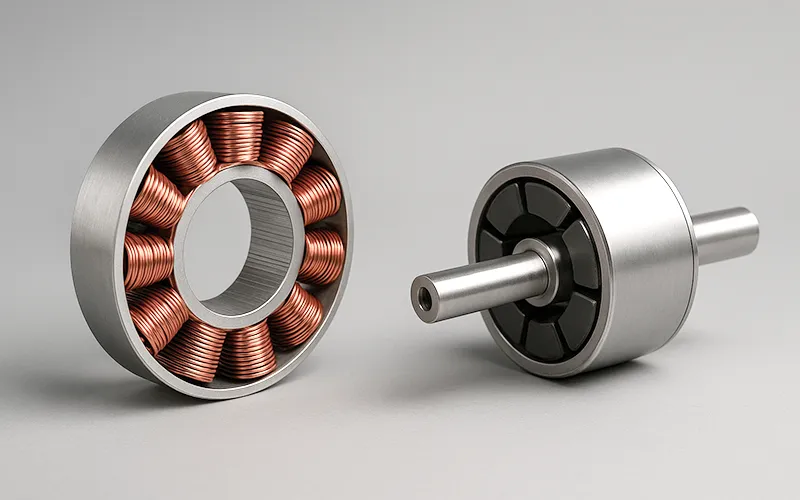

Stator et rotor du moteur à courant continu

- Conçus pour une densité de couple et une faible perte, nos stators et rotors de moteurs à courant continu utilisent des laminations optimisées, une concentricité d'entrefer de précision et un équilibrage ISO 21940 G2.5.

- Nous adaptons les fentes, les biais, les enroulements et l'isolation pour augmenter l'efficacité, réduire le bruit et prolonger la durée de vie.

- Hauteur de la bavure ≤ 0,02 mm

- Couverture de taille : Micro à Large

- Matériaux conformes à RoHS/REACH

- Certifié IATF 16949 et ISO 9001

Comment le stator et le rotor du moteur à courant continu fonctionnent-ils ensemble ?

- Le couple est produit lorsque le champ magnétique du stator se couple à travers l'entrefer avec le champ du rotor. La commutation maintient ces champs légèrement décalés, de sorte que le rotor « suit » continuellement le champ rotatif du stator.

DC à balais (PMDC ou champ enroulé)

- Stator : Des aimants permanents ou des bobines de champ créent un champ magnétique fixe.

- Rotor (induit) : Bobines enroulées dans des tôles encochées. Un commutateur segmenté et des balais commutent le courant dans les bobines, réalignant ainsi le champ du rotor à chaque instant pour maintenir le couple et la rotation.

Moteur à courant continu sans balais (BLDC)

- Stator : Les enroulements triphasés créent un champ magnétique rotatif.

- Rotor : aimants permanents. La commutation électronique (via des capteurs à effet Hall, un codeur ou une force contre-électromotrice) séquence les courants de phase de sorte que le champ du stator dirige les aimants du rotor, produisant un couple fluide et efficace sans balais.

Basé sur la commutation

Nous fabriquons des stators et des rotors pour moteurs à courant continu avec et sans balais afin de répondre à des exigences telles que le couple, l’efficacité, le bruit et la durabilité.

Stator et rotor de moteur à courant continu à balais

- Les stators laminés avec aimants ou bobines de champ s'associent à des armatures enroulées, des commutateurs et des balais, offrant un couple, un démarrage en douceur, des entraînements simples et une fiabilité.

Stator et rotor de moteur à courant continu sans balais

- Le stator et le rotor du moteur BLDC utilisent une commutation électronique avec des rotors à aimant permanent, offrant une efficacité, une faible maintenance, un contrôle précis et une large plage de vitesse.

Ce que nous pouvons personnaliser

- Des laminations aux assemblages finis, nous adaptons les stators et les rotors aux objectifs de couple, d'efficacité, de bruit, de durabilité, de conformité aux normes et de fabricabilité.

- Électronique : Le placement des capteurs, la stratégie de commutation, la configuration des enroulements, le routage des fils et les options de rétroaction sont adaptés aux objectifs d'ondulation de couple, de vitesse et d'efficacité.

- Mécanique : Les alésages du stator, les tourillons du rotor, les diamètres de l'arbre, les rainures de clavette, les cônes, les tolérances, l'équilibrage et le faux-rond sont contrôlés pour la concentricité, les vibrations, la précision et la longévité.

- Matériaux : La qualité et l'épaisseur de la stratification, les revêtements du noyau, les barres de commutation ou les aimants et les alliages sont sélectionnés en fonction des pertes, de la résistance, du coût et de la durabilité.

- Isolation et finition : La classe d'isolation, les systèmes VPI ou de résine, les revêtements, les sorties de plomb et les revêtements sont adaptés à la durée de vie thermique, à la résistance à l'humidité et aux normes.

Spécifications techniques typiques

Plages de référence et tolérances pour les stators et rotors de moteurs à courant continu couvrant les matériaux, la géométrie, les enroulements, l’isolation, l’équilibrage, les tests et les conditions environnementales.

Paramètre | Gamme / Options | Remarques |

Diamètre extérieur du stator | 20–400 mm | Stators monoblocs ou à culasse divisée ; stators à pôles |

Hauteur de la pile | 5–300 mm | Section unique ou multi-sections |

Épaisseur de laminage | 0,20 / 0,35 / 0,50 mm | Autres sur demande |

Nuances d’acier | M235–M400, 50W470, M19 | Faible perte / μ élevé |

Types d’aimants (PMDC) | NdFeB N35–N52, SmCo, Ferrite | Livraison non/magnétisée |

Fentes du rotor (typiques) | 9–33 | Droit ou oblique de 0 à 1 |

Concentricité de l’entrefer (TIR) | 0,03–0,08 mm TIR (selon la taille) | Avec contrôle des données ID/OD |

Faux-rond du rotor (tourillon/OD) | ≤ 0,01–0,03 mm | Pré-/post-imprégnation |

Déséquilibre résiduel | ISO 21940 G2.5 (certifié à 18 000 tr/min) | Rapport sérialisé |

Classe d’isolation | F / H | Vernis ou VPI |

Perte de noyau (guide) | Selon les spécifications de nuance d’acier (Epstein) | par exemple, M235-35A ≤ 2,35 W/kg (50 Hz, 1,5 T) ; 50W470 ≤ 4,7 W/kg ; 60 Hz ≈ 1,2×. |

Facteur d’empilement | ≥ 0,95 | Mesuré par pile |

Enveloppe de vitesse nominale | Jusqu’à 20 000 tr/min (selon la taille) | Vérifier les limites de vitesse de la surface de la brosse |

Traçabilité | Sérialisation complète par noyau/pile de stator et par rotor (sérialisé) | Historique de la chaleur/du lot/du processus |

Notre processus de fabrication

- Nous garantissons que chaque stator et rotor de moteur à courant continu répond à des normes de qualité précises grâce à une ingénierie avancée, une inspection stricte et un savoir-faire de précision.

- Conception et ingénierie des moules : Conception de matrices d'emboutissage de précision basées sur les résultats des prototypes et les tolérances requises pour les tôles de stator des moteurs à courant continu.

- Estampage de noyaux : des presses automatisées perforent les tôles avec un minimum de bavures et une tolérance serrée.

- Empilage et collage : Laminations empilées et collées pour obtenir des performances magnétiques uniformes.

- Processus d'enroulement : fil de cuivre enroulé avec précision pour assurer l'équilibre électrique et la résistance de l'isolation.

- Traitement d'isolation : Bobines vernies et cuites pour une endurance diélectrique et thermique supérieure.

- Opérations d'usinage : arbres, fentes et faces d'extrémité finis avec une précision dimensionnelle de l'ordre du micron.

- Équilibrage dynamique : composants rotatifs équilibrés pour minimiser les vibrations et assurer une rotation en douceur.

- Finition de surface : Composants revêtus pour une protection contre la corrosion et une stabilité des performances à long terme.

- Contrôle qualité : des tests électriques, dimensionnels et mécaniques complets garantissent la fiabilité.

Qualité et tests

- Nous assurons chaque stator et rotor avec des procédures documentées, des équipements calibrés, des SPC et des tests électriques et mécaniques 100 % critiques effectués.

- Contrôle dimensionnel : la MMT vérifie le diamètre extérieur et le diamètre intérieur, la rondeur, la concentricité par rapport aux repères, les alésages ajustés au bleu, les repères alignés garantissant un jeu d'entrefer précis.

- Intégrité du noyau : nombre de laminages confirmé, hauteur de bavure ≤ 0,02 mm vérifiée, soudures de verrouillage inspectées, facteur d'empilement mesuré pour chaque lot.

- Électrique (une fois enroulé) : Tests de haute tension, de surtension, de résistance et d'inductance, mesures de barre à barre du commutateur enregistrées avec traçabilité complète/unité.

- Magnétisme (PMDC) : Qualité de l'aimant vérifiée, cartographie du flux réalisée, rétention d'arrachement mesurée, marge de démagnétisation examinée par rapport au point de fonctionnement de l'application.

- Équilibrage dynamique : ISO 21940 G2.5 ou plus strict obtenu à l'aide d'une correction à plan simple ou double, avec des certificats de rotor sérialisés fournis à la vitesse de test spécifiée.

- Conformité des matériaux : exigences RoHS et REACH respectées, traçabilité des matériaux maintenue, certificats d'usine archivés et disponibles pour examen d'audit.

- Documentation : dossiers PPAP ou FAI, plans de contrôle, voyageurs et jauge R&R préparés ; dossiers disponibles rapidement sur demande.

Produits vedettes

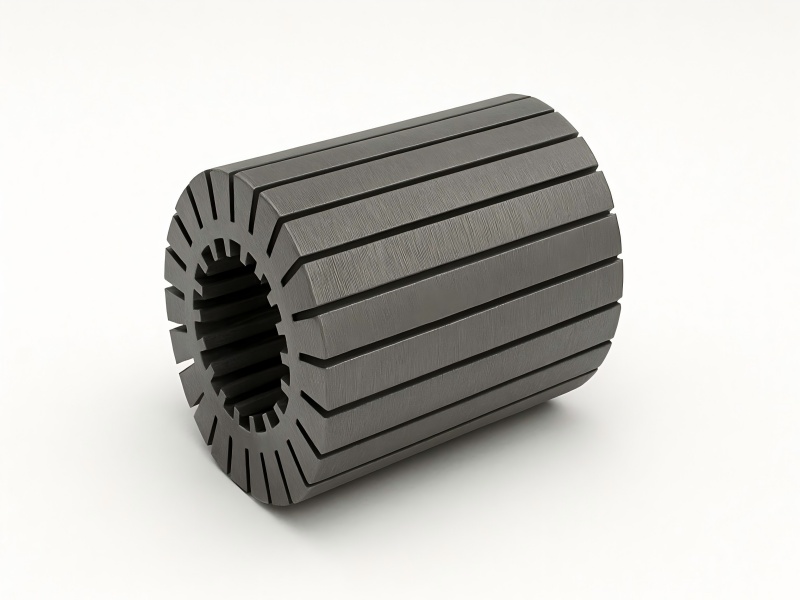

Noyau de stator de moteur à courant continu

- Matériau : Alliages de silicium/nickel/cobalt

- Épaisseur : laminés de 0,1 à 0,5 mm

- Diamètre extérieur : plage de 30 à 600 mm

- Type de noyau : Yoke, fendu, anneau complet

Noyau de rotor de moteur à courant continu

- Matériau : Alliage d’acier au silicium/fer

- Diamètre extérieur : plage de 10 à 200 mm

- Type de fente : Droite ou oblique

- Type de rotor : Rotor bobiné ou à courant continu à aimants permanents (PMDC)

Noyau de moteur à courant continu

- Diamètre extérieur du stator : 50–500 mm

- Diamètre extérieur du rotor : 40–400 mm

- Hauteur d'empilement : jusqu'à 300 mm

- Procédé : Estampage ou découpe laser

Client Cas

- Un fabricant d'outils électriques portatifs avait besoin de moteurs plus silencieux, d'une durée de vie des balais plus longue et d'une interchangeabilité entre les usines tout en maintenant des objectifs de coûts ambitieux.

Notre solution

- Géométrie de fente optimisée et laminations de 0,35 mm.

- Ajout d'un pas de fente de 0,7 et d'un schéma de référence ID/OD resserré.

- Atteint l'équilibre G2.5 à 18 000 tr/min et mis à niveau vers le vernis de classe H.

Résultats

Métrique | Résultat |

Concentricité de l’entrefer (TIR) | ≤ 0,04 mm |

Déséquilibre résiduel | G2.5 atteint à 18 000 tr/min |

Efficacité | +1.3 percentage points vs prior |

Durée de vie du pinceau | +22% en moyenne |

bruit acoustique | −2,8 dBA à charge nominale |

Rendement du premier passage | 98,9 % sur les 5 000 premiers pièces |

Délai d’exécution de la procédure opérationnelle standard | 6 semaines (outillage réutilisé) |

FAQ générales

Quels matériaux utilisez-vous pour les noyaux de stator et de rotor de moteur à courant continu ?

Nous utilisons généralement des tôles d’acier au silicium non orientées, de 0,20 à 0,50 millimètre d’épaisseur, équilibrant la perte de noyau, la saturation et le coût ; des qualités premium sont également disponibles pour les applications à haute efficacité.

Les tôles du stator du moteur à courant continu peuvent-elles être personnalisées en fonction de la géométrie des fentes et de la hauteur de la pile ?

Oui, nous personnalisons la largeur des dents, la profondeur des fentes, l’inclinaison et la hauteur de la pile pour correspondre à l’ondulation du couple, à l’inductance, aux limites et aux contraintes d’enveloppe de votre application.

Pouvez-vous fournir un rotor de moteur à courant continu avec des commutateurs pré-montés et tournés ?

Absolument, les armatures sont équipées de commutateurs de haute précision, tournés et dépouillés après imprégnation ; nous vérifions la résistance électrique barre à barre, le faux-rond et l’équilibre final avant expédition.

Quelles options de finition de surface existent pour les noyaux de stator et de rotor de moteur à courant continu ?

Les options comprennent le revêtement au phosphate, le vernis isolant, le revêtement électrophorétique et l’huilage antirouille ; chacun étant choisi pour contrôler la perte interlaminaire, la résistance à la corrosion et le frottement de l’assemblage en aval.

Fabriquez-vous des stators et des rotors de moteurs à courant continu pour des environnements difficiles ?

Oui, les conceptions traitent de la poussière, de l’humidité et des produits chimiques avec des vernis scellés, des revêtements résistants à la corrosion, des distances de fuite améliorées et des sélections de matériaux validées par des normes de tests environnementaux.

Quels tests effectuez-vous sur les armatures de rotor de moteur à courant continu finies ?

Nous effectuons des comparaisons de surtension, de tension élevée, de résistance, d’inductance, de faux-rond du commutateur, de chute de tension barre à barre et de contrôles d’équilibre dynamique, en enregistrant les résultats pour chaque armature sérialisée produite.