Face aux enjeux énergétiques croissants, les moteurs électriques jouent un rôle crucial dans la réduction de la consommation d’énergie et le développement durable. Leur performance repose sur deux éléments clés : le stator et le rotor. Dans un contexte de réglementation énergétique de plus en plus stricte, la question principale est la suivante : quel moteur, BLDC ou à induction, est le plus efficace ?

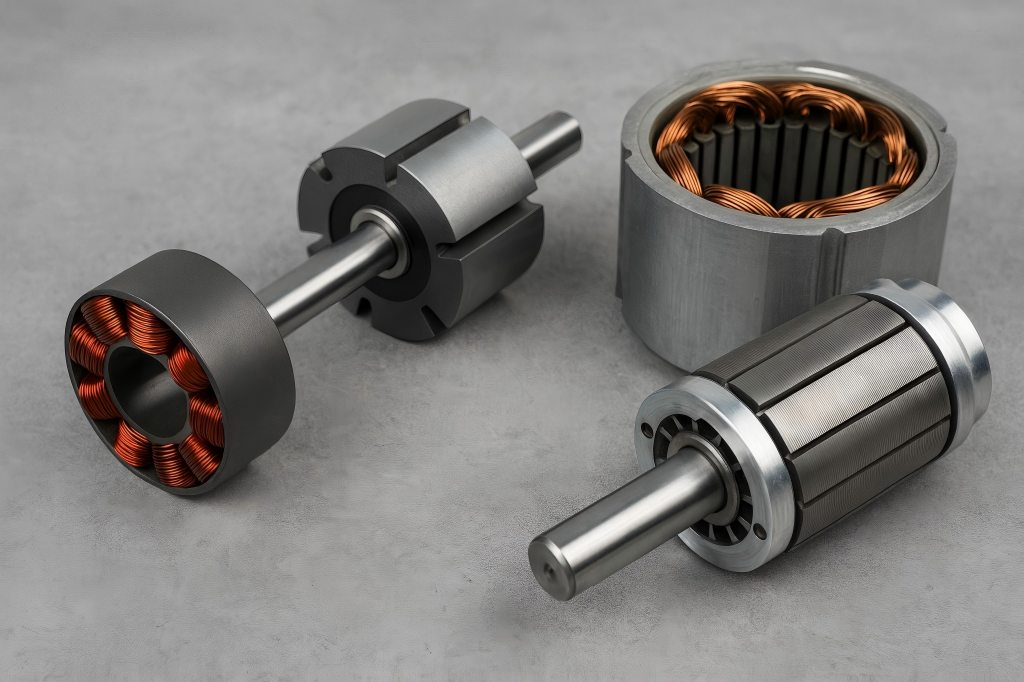

Stator et Rotor de Moteur BLDC

Le moteur BLDC, un type de moteur synchrone, fonctionne grâce à des aimants permanents sur le rotor et une commutation à commande électronique sur le stator. Il est largement reconnu pour sa forte densité de puissance, ses excellentes caractéristiques couple-vitesse et son rendement global élevé.

Conception du stator

Le stator d’un moteur BLDC est constitué de noyaux d’acier feuilletés intégrant des enroulements de cuivre. Ces enroulements, triphasés, sont alimentés séquentiellement par un contrôleur. Au lieu d’utiliser des balais et des collecteurs mécaniques, le moteur BLDC utilise des capteurs à effet Hall ou des techniques sans capteur pour déterminer la position du rotor et appliquer le courant de phase approprié.

- Matière première :Généralement composées de tôles d’acier au silicium de haute qualité à faibles pertes par hystérésis.

- Type d’enroulement :Peut être distribué ou concentré, souvent personnalisé pour optimiser la production de couple et réduire les à-coups.

- Profil EMF arrière :Généralement trapézoïdale ou sinusoïdale, influençant la complexité et la régularité du contrôle.

Conception du rotor

Le rotor est constitué d’aimants permanents en terres rares, généralement du néodyme (NdFeB), disposés sur ou à l’intérieur d’un noyau. Ces aimants maintiennent des champs magnétiques constants, ce qui élimine le besoin d’un courant d’excitation du rotor et réduit ainsi considérablement les pertes de puissance.

- Topologies de rotor :Comprend des modèles à montage en surface, à aimant permanent intérieur (IPM) et de type rayon.

- Matériel:Pour garantir l’intégrité structurelle, on utilise fréquemment de l’acier inoxydable ou d’autres matériaux non magnétiques pour fabriquer l’arbre et le noyau du rotor.

Le couple est produit lorsque le champ magnétique permanent du rotor entre en contact avec le champ électromagnétique du stator, une commutation précise du courant assurant un contrôle rigoureux.

Stator et rotor du moteur à induction

Les moteurs à induction, notamment les moteurs à cage d’écureuil, sont largement utilisés dans l’industrie en raison de leur robustesse, de leur simplicité et de leur faible coût. Contrairement aux moteurs BLDC, ils ne comportent ni aimants permanents ni enroulements rotoriques nécessitant un raccordement électrique.

Construction du stator

Le stator d’un moteur à induction utilise également des noyaux en acier au silicium feuilleté avec des enroulements intégrés. Lorsqu’ils sont connectés à une source d’alimentation en courant alternatif, ces enroulements produisent un champ magnétique rotatif.

- Configuration de l’enroulement :L’enroulement triphasé distribué est la norme, permettant des champs magnétiques sinusoïdaux réguliers.

- Couches de base :Des laminations plus épaisses que stators BLDC, ce qui entraîne une perte plus importante dans le noyau aux hautes fréquences.

- Conception de la machine à sous :On utilise davantage d’encoches pour réduire la distorsion harmonique et améliorer les caractéristiques d’ondulation du couple.

Construction du rotor

Le rotor est généralement une cage d’écureuil en aluminium (ou en cuivre) moulé : des barres conductrices solides court-circuitées par des anneaux d’extrémité. Ces conducteurs génèrent un courant lorsque le champ magnétique rotatif du stator les traverse. Ce courant induit alors un champ magnétique qui, combiné à celui du stator, produit le mouvement.

- Principe de glissement :Le rotor doit tourner à une vitesse inférieure à celle du champ statorique pour induire un courant, une différence essentielle par rapport au fonctionnement synchrone des moteurs BLDC.

- Considérations relatives aux matériaux :Les rotors en cuivre sont plus efficaces mais plus coûteux que ceux en aluminium.

Ce fonctionnement induit entraîne des pertes de puissance internes plus élevées, mais simplifie également la construction et la maintenance du moteur.

Indicateurs d’efficacité

Après avoir pris en compte tous les types de pertes, le rendement des moteurs électriques est déterminé en évaluant la qualité de la transformation de l’énergie électrique en énergie mécanique.

Métriques d’efficacité des moteurs BLDC

- Efficacité typique :De 85 % à 95 %, selon la vitesse, la charge et la stratégie de contrôle.

- Pertes de cuivre :Se produisent dans enroulements du stator; minimisé grâce à une optimisation du calibre des fils et du refroidissement.

- Aucune perte de cuivre du rotor :L’utilisation d’aimants permet d’éliminer les pertes I²R du rotor.

- Pertes principales :Inférieur en raison d’une stratification plus fine et d’une fréquence de commutation élevée.

- Ondulation du couple :Contrôlé par mise en forme de l’onde et algorithmes de contrôle sans capteur.

Mesures d’efficacité des moteurs à induction

- Efficacité typique :75 % à 90 %, généralement optimal à proximité de la charge nominale.

- Pertes de cuivre du rotor :Tenir compte des pertes de puissance importantes dues au courant induit.

- Pertes dues au cuivre et au noyau du stator :Plus élevé à faible charge et à basses fréquences.

- Pertes par frottement et par ventilation :Légèrement plus élevé en raison de sa construction mécanique.

- Perte par glissement :Une consommation d’énergie continue pendant le fonctionnement, qui n’existe pas dans les moteurs BLDC.

En comparant les deux, les moteurs BLDC présentent un rendement de pointe plus élevé et de meilleures performances en conditions de charge partielle et de vitesse variable.

Exigences en matière de gestion thermique et de refroidissement

Les performances thermiques influent directement sur la capacité d’un moteur à maintenir son efficacité dans le temps.

Dynamique thermique des moteurs BLDC

- Chauffage centré sur le stator :La majeure partie de la chaleur est générée dans le stator, où le refroidissement actif (par air ou liquide) est plus facile à mettre en œuvre.

- Le rotor reste froid :Les aimants permanents génèrent une chaleur négligeable, améliorant ainsi la fiabilité thermique.

- Capteurs thermiques :Souvent intégrés à des contrôleurs pour un retour thermique précis.

Dynamique thermique des moteurs à induction

- Chauffage réparti : Les deux stator et rotorproduire de la chaleur, le rotor étant souvent plus difficile à refroidir en raison de sa rotation.

- Risque de surchauffe du rotor :Le courant induit peut entraîner une dégradation thermique des anneaux d’extrémité ou des barres conductrices.

- Techniques de refroidissement :Les gros moteurs nécessitent fortement l’utilisation de ventilateurs externes ou d’un système de refroidissement en circuit fermé.

Les moteurs BLDC bénéficient d’un avantage thermique, notamment dans les applications compactes ou étanches où la dissipation de la chaleur est difficile.

Impact de la stratégie de contrôle sur l’efficacité

Les stratégies de contrôle moteur régulent non seulement les performances, mais jouent également un rôle crucial dans la consommation d’énergie.

Systèmes de commande de moteurs BLDC

- Commutation électronique :Remplace la commutation mécanique pour un contrôle précis.

- Contrôle sans capteur vs. contrôle avec capteur :Les conceptions sans capteur permettent de réduire les coûts matériels, mais nécessitent des algorithmes avancés.

- Modulation améliorée :La commande directe du couple (DTC) et la commande vectorielle (FOC) maximisent la réponse dynamique et réduisent les pertes.

Systèmes de commande de moteurs à induction

- Variateurs de fréquence (VFD) :Moduler la tension et la fréquence pour améliorer le rendement à charge partielle.

- Contrôle scalaire (V/f) :Simple et économique, mais moins efficace en cas de charges variables.

- Commande vectorielle sans capteur :Offre un meilleur contrôle du couple, mais introduit des pertes harmoniques.

Les moteurs BLDC, grâce à leurs commandes numériques et à leur freinage régénératif, atteignent une efficacité globale de contrôle supérieure, notamment dans les applications modernes nécessitant des changements de vitesse fréquents.

Performances spécifiques à l’application

Véhicules électriques (VE)

- Avantages des cellules BLDC :Couple élevé à bas régime, taille compacte, freinage régénératif.

- Utilisation par induction :Utilisés historiquement par Tesla, ils sont aujourd’hui largement remplacés par des moteurs à aimants permanents pour des raisons d’efficacité.

Automatisation industrielle

- Moteurs à induction :Privilégié pour les convoyeurs, les pompes et les compresseurs en raison de sa robustesse et de sa simplicité.

- Moteurs BLDC :De plus en plus utilisé dans les bras robotisés, les machines CNC et les systèmes servo nécessitant un contrôle précis.

Appareils électroménagers

- Moteurs BLDC :On les trouve dans les machines à laver, les ventilateurs et les systèmes de chauffage, de ventilation et de climatisation pour réaliser des économies d’énergie et assurer un fonctionnement plus silencieux.

- Moteurs à induction :Encore courante dans les systèmes existants en raison de son faible coût et de sa longue durée de vie.

Systèmes d’énergie renouvelable

- Moteurs BLDC :Utilisé dans les petits systèmes éoliens et hydroélectriques.

- Moteurs à induction :Utilisé dans les grandes éoliennes raccordées au réseau et équipées d’onduleurs externes.

Considérations relatives à la complexité et aux coûts de fabrication

Fabrication de moteurs BLDC

- Intégration magnétique :La manipulation d’aimants en terres rares exige de la précision et une protection thermique.

- Intégration du contrôleur :Augmente le coût du système mais offre une flexibilité programmable.

- Personnalisation :Élevée, notamment en ce qui concerne la topologie de l’enroulement du stator et la forme du rotor.

Fabrication de moteurs à induction

- Adapté à la production de masse :Des composants simples et standardisés permettent une production rentable.

- Rotors moulés sous pression :Le moulage de l’aluminium réduit les besoins en main-d’œuvre et en usinage.

- Exigences électroniques réduites :Les variateurs et les contrôleurs sont optionnels pour les configurations à vitesse fixe.

Bien que les moteurs BLDC soient plus efficaces, leur coût de production initial est plus élevé en raison des matériaux et de l’électronique. Cependant, les économies d’énergie à long terme pourraient compenser cet inconvénient.

Efficacité et maintenance du cycle de vie

Cycle de vie d’un moteur BLDC

- Durée de vie opérationnelle prolongée :Pas de balais sujets à l’usure, moins de contacts mécaniques.

- Peu d’entretien :Idéal pour les systèmes scellés ou difficiles d’accès.

- Surveillance prédictive :Le retour d’information du contrôleur permet un diagnostic préventif.

Cycle de vie d’un moteur à induction

- Durabilité mécanique :Éprouvé depuis des décennies, notamment en milieu industriel.

- Nécessite un entretien :Les roulements, les ventilateurs et l’isolation se dégradent avec le temps.

- Facile à rembobiner et à réparer :Coût de réparation réduit en cas de panne.

Si l’on tient compte du coût total de possession et des temps d’arrêt liés à la maintenance, les moteurs BLDC offrent souvent une meilleure efficacité sur l’ensemble de leur cycle de vie, notamment dans les systèmes comportant des cycles de démarrage/arrêt fréquents.