Dans des secteurs allant des véhicules électriques et de l’automatisation à l’électroménager et aux systèmes aérospatiaux, les moteurs électriques sont la force motrice du mouvement et de la conversion d’énergie. Le stator et le rotor sont deux pièces essentielles au fonctionnement de ces machines.

Bien que souvent mentionnés conjointement, chacun de ces éléments joue un rôle essentiel et unique dans les systèmes électromécaniques. Optimiser les performances, l’efficacité et la fiabilité nécessite de comprendre leur conception complexe, leur composition matérielle et leur interaction.

Que sont le stator et le rotor ?

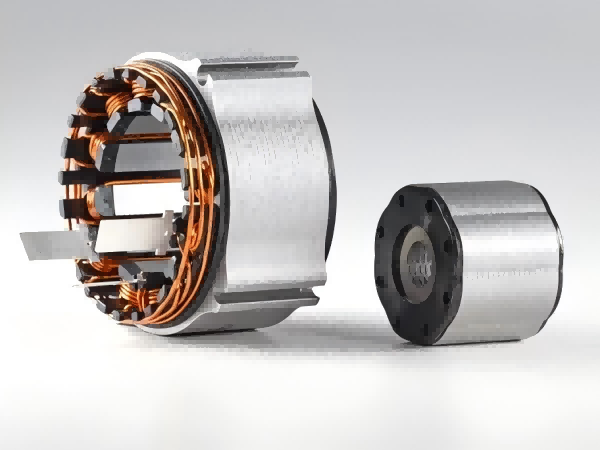

Dans toute machine électrique rotative, qu’il s’agisse d’un moteur à courant alternatif, d’un moteur à courant continu ou d’un générateur, le stator et le rotor constituent les deux éléments fondamentaux.

- Stator : Le stator est l’élément fixe du moteur. Il fournit généralement le champ magnétique qui interagit avec le rotor et abrite les enroulements ou bobines du moteur.

- Rotor : La partie tournante à l’intérieur du stator est appelée rotor. Elle est reliée à l’arbre et est responsable de la conversion de la force électromagnétique en mouvement mécanique.

Ces deux composants sont disposés concentriquement, séparés par un entrefer étroit, ce qui permet une interaction électromagnétique sans contact direct.

Principe de fonctionnement fondamental

Le principe de fonctionnement repose sur l’induction électromagnétique. Le courant crée un champ magnétique lorsqu’il traverse les enroulements du stator. Le rotor tourne sous l’effet du couple créé par l’interaction de ce champ avec le champ magnétique du rotor, qui peut être permanent ou induit.

Les moteurs à induction produisent un mouvement en induisant un courant dans le rotor à partir du courant alternatif du stator. Dans les moteurs à aimants permanents, le rotor contient des aimants permanents et le champ du stator le fait tourner.

Quel que soit le type de moteur, le stator et le rotor doivent être conçus en harmonie pour garantir des performances optimales.

Conception du stator

Le stator est composé de plusieurs éléments clés :

1. Noyau (tôles)

Les stators sont constitués de tôles d’acier électrique empilées, de fines feuilles recouvertes d’un matériau isolant. Cette conception minimise les pertes par courants de Foucault et améliore le rendement.

- Matériau : L’acier au silicium est le choix le plus courant en raison de ses propriétés magnétiques.

- Construction : Les tôles sont empilées et pressées ensemble pour former le noyau du stator, avec des fentes découpées pour loger les enroulements.

2. Enroulement

Les enroulements sont généralement en cuivre, ou parfois en aluminium, et sont placés dans les encoches du noyau. Ils créent le champ magnétique rotatif lorsqu’ils sont alimentés par un courant alternatif ou continu.

- Les enroulements triphasés sont utilisés dans les moteurs industriels pour leur efficacité et leur équilibre.

- Les enroulements monophasés équipent les moteurs plus petits, comme ceux des appareils électroménagers.

3. Isolation et boîtier

Les enroulements sont contenus dans un cadre résistant aux contraintes mécaniques et thermiques et isolés pour éviter les courts-circuits.

Conception du rotor

Le rotor est la partie mobile et comprend généralement :

1. Noyau et arbre

Comme les stators, les rotors utilisent des noyaux feuilletés pour réduire les pertes par courants de Foucault. Un arbre central part du rotor pour transmettre l’énergie mécanique à la charge.

2. Types de conducteurs

Selon le type de moteur, il existe deux principales constructions de rotor :

- Rotor à cage d’écureuil : Un composant courant des moteurs à induction à courant alternatif est le rotor à cage d’écureuil. Il utilise des barres d’aluminium ou de cuivre court-circuitées par des bagues d’extrémité.

- Rotor bobiné : Il possède des enroulements comme le stator et est connecté à une résistance ou à une commande externe.

3. Rotor à aimants permanents

Dans les moteurs à courant continu sans balais (BLDC) ou les moteurs synchrones à aimants permanents (PMSM), des aimants permanents sont montés ou intégrés au rotor. Ces aimants interagissent directement avec le champ du stator pour un rendement accru.

Interaction entre le rotor et le stator

L’entrefer entre le stator et le rotor est l’un des paramètres de conception les plus critiques. Bien qu’il nécessite des normes de fabrication plus strictes, un entrefer réduit améliore le couplage magnétique.

Interactions clés :

- Le champ magnétique généré dans le stator induit un courant ou interagit avec le champ magnétique du rotor.

- Le couple résultant fait tourner l’arbre du rotor.

- La synchronisation entre la rotation du champ statorique et la vitesse du rotor est essentielle dans les moteurs synchrones, tandis que les moteurs à induction fonctionnent légèrement en retard par rapport à la fréquence du champ statorique.

Conception du laminage du stator et du rotor

Les noyaux du stator et du rotor utilisent des tôles d’acier laminées pour réduire les pertes d’énergie dues aux courants de Foucault et à l’hystérésis.

Caractéristiques du laminage :

- Épaisseur : de 0,1 mm à 0,5 mm.

- Qualités des matériaux : varient en fonction des caractéristiques de perte électrique.

- L’emboutissage de précision ou la découpe laser sont utilisés en fabrication.

- La géométrie des rainures et des dents influence les performances du moteur, le bruit et l’ondulation du couple.

Technologies avancées d’empilement stator-rotor

Les moteurs modernes utilisent souvent des empilements stator-rotor, qui sont des noyaux de tôles pré-assemblés.

- Les empilements préchargés et collés assurent une contrainte uniforme et une meilleure dissipation thermique.

- L’utilisation de languettes de verrouillage ou de soudage laser peut améliorer l’intégrité structurelle.

- L’utilisation d’acier électrique non orienté ou d’alliages à haute teneur en silicium améliore l’efficacité.

Ces piles contribuent de manière significative à la compacité, aux performances et à la fabricabilité des moteurs électriques.

Rotor vs. Stator : principales différences

| Caractéristique | Stator | Rotor |

| Rôle | Partie fixe générant le champ magnétique | Partie rotative convertissant la FEM en mouvement |

| Emplacement | Entoure le rotor | À l’intérieur du stator |

| Contenu | Enroulements, noyau feuilleté | Arbre, noyau feuilleté, barres conductrices |

| Mouvement | Statique | Tourne |

| Alimentation électrique | Alimenté directement | Alimenté de façon induite ou magnétique |

| Matériaux courants | Acier au silicium, cuivre | Acier au silicium, aluminium, cuivre, aimants |

| Besoins en refroidissement | Accumulation de chaleur plus élevée — nécessite plus de refroidissement | Moins de refroidissement nécessaire |

| Complexité | Plus complexe en raison de la disposition des enroulements | Mécaniquement plus simple dans de nombreux designs |

Défis de la conception des rotors et des stators

La conception de stators et de rotors performants implique plusieurs compromis techniques :

- Gestion thermique : Les stators génèrent davantage de chaleur et nécessitent un meilleur refroidissement.

- Saturation magnétique : Le choix des matériaux doit éviter une saturation prématurée sous fortes charges.

- Bruit et vibrations : Un mauvais laminage ou un mauvais alignement peuvent entraîner des bruits acoustiques ou une usure mécanique.

- Tolérances de fabrication : La précision de l’entrefer est essentielle à l’efficacité et aux performances de couple.

Innovations dans la technologie des rotors et des stators

La technologie des stators et des rotors continue de se développer grâce à l’essor des voitures électriques, des robots et des énergies renouvelables :

Bobines en épingle à cheveux

Utilisées dans les moteurs de véhicules électriques pour un meilleur facteur de remplissage des encoches et de meilleures performances thermiques.

Conception à flux axial

Au lieu d’une disposition radiale, le stator et le rotor sont plats et parallèles, ce qui réduit considérablement l’encombrement du moteur.

Composites magnétiques doux

Matériau émergent permettant des chemins de flux 3D et des conceptions compactes.

Fabrication additive

L’impression 3D de pièces de stator/rotor permet de réduire le gaspillage de matière et de créer des géométries uniques.

Conceptions spécifiques à l’application

Les priorités de conception varient selon les secteurs :

- Automobile : Densité de couple élevée, faible bruit acoustique et intégration étroite avec les systèmes de contrôle.

- Entraînements industriels : Priorité à la durabilité, à la rentabilité et à la réparabilité.

- Aérospatiale : Réduction du poids et tolérance aux pannes : deux priorités.

- Électronique grand public : Conceptions compactes, silencieuses et basse tension dominantes.

Considérations relatives à la maintenance et à la fiabilité

Bien que le stator reste statique, des dommages thermiques, une rupture de l’isolation des bobinages ou de la corrosion peuvent être à l’origine de problèmes.

Pour les rotors, le déséquilibre, l’usure des roulements et le désalignement mécanique sont des modes de défaillance courants. Des outils de diagnostic avancés, comme l’analyse vibratoire et la thermographie infrarouge, contribuent à la maintenance prédictive.

Perspectives d’avenir : L’avenir

Les moteurs électriques devraient dominer les transports, l’automatisation et même les applications résidentielles. L’efficacité et l’innovation des matériaux des composants du stator et du rotor sont donc essentielles.

Les tôles du stator et du rotor sont de plus en plus fines, avec des revêtements améliorés pour réduire les pertes. L’optimisation des empilements, combinée aux simulations de jumeaux numériques, permet aux ingénieurs de prédire les performances tout au long de leur durée de vie avec une précision sans précédent.

Dans les futurs systèmes moteurs, l’électronique intégrée, les matériaux auto-diagnostiques et le refroidissement actif pourraient combler le fossé entre les systèmes mécaniques et les technologies intelligentes.