Rotor de servomoteur

- Nous concevons et fabriquons des rotors de servomoteurs adaptés à la dynamique, au cycle de service et à l’environnement de votre application.

- Du prototypage à la production en série, notre équipe optimise la géométrie, les matériaux, l'équilibrage, les revêtements et l'assemblage pour offrir une rotation fluide, une densité de couple élevée et une longue durée de vie.

Par Rotor Construction

Nous fabriquons des rotors de servomoteurs dans plusieurs types de construction, chacun conçu pour optimiser l’efficacité, les performances, la durabilité et la fiabilité spécifique à l’application.

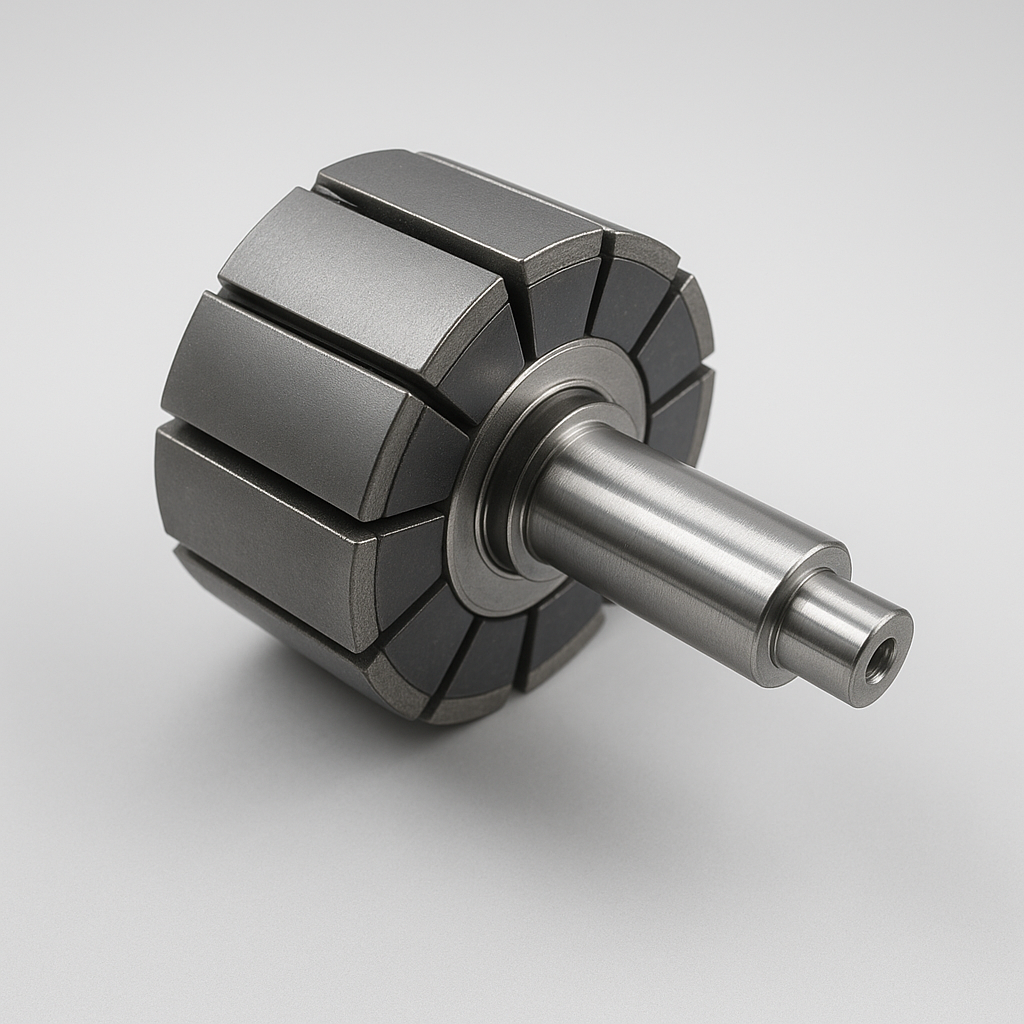

Rotors à aimants permanents

- Densité de couple élevée, structure compacte, excellentes performances dynamiques.

- Les aimants en terres rares offrent un flux puissant et un fonctionnement stable.

- Largement appliqué dans les servomoteurs, la robotique et le positionnement de précision.

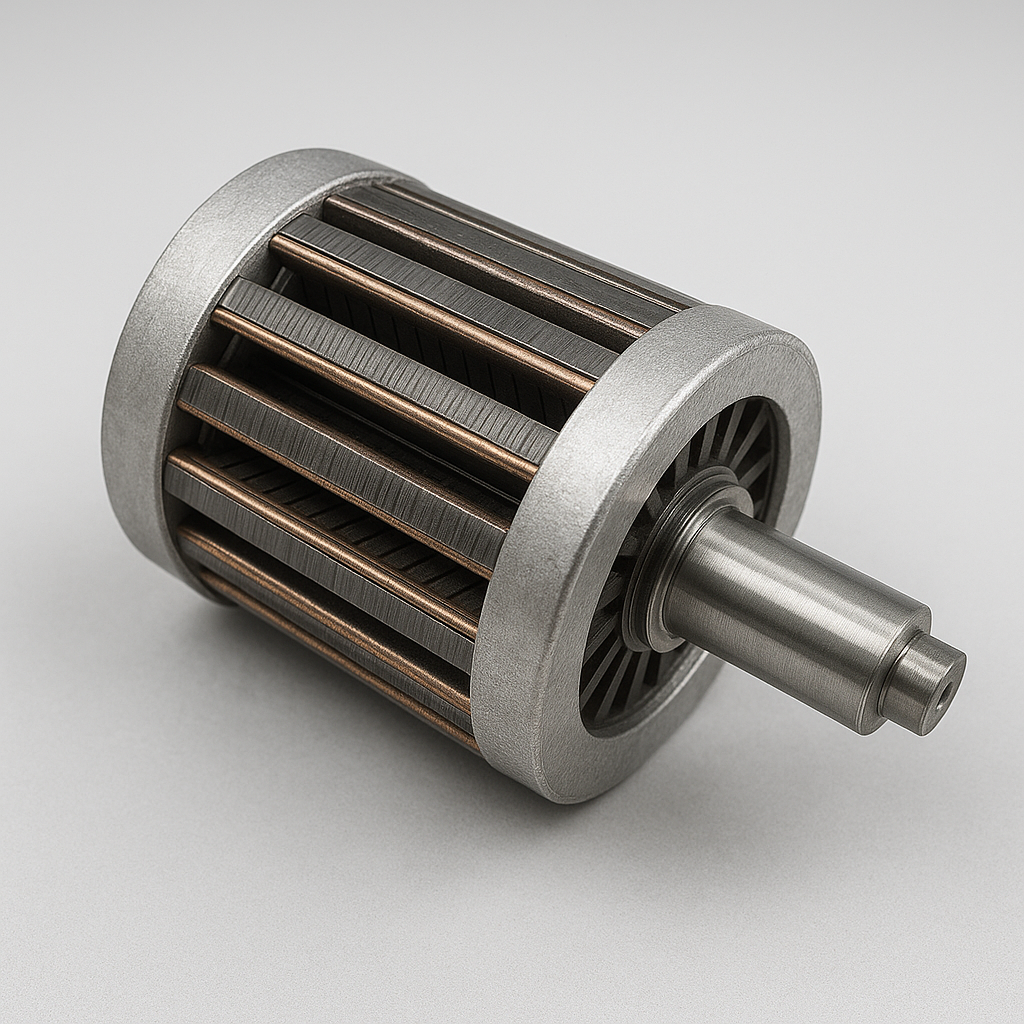

Rotors à cage d'écureuil

- Construction simple utilisant des barres encastrées en aluminium ou en cuivre.

- La conception robuste garantit la fiabilité et une maintenance minimale.

- Courant dans les systèmes d'automatisation, les pompes, les ventilateurs, les machines-outils.

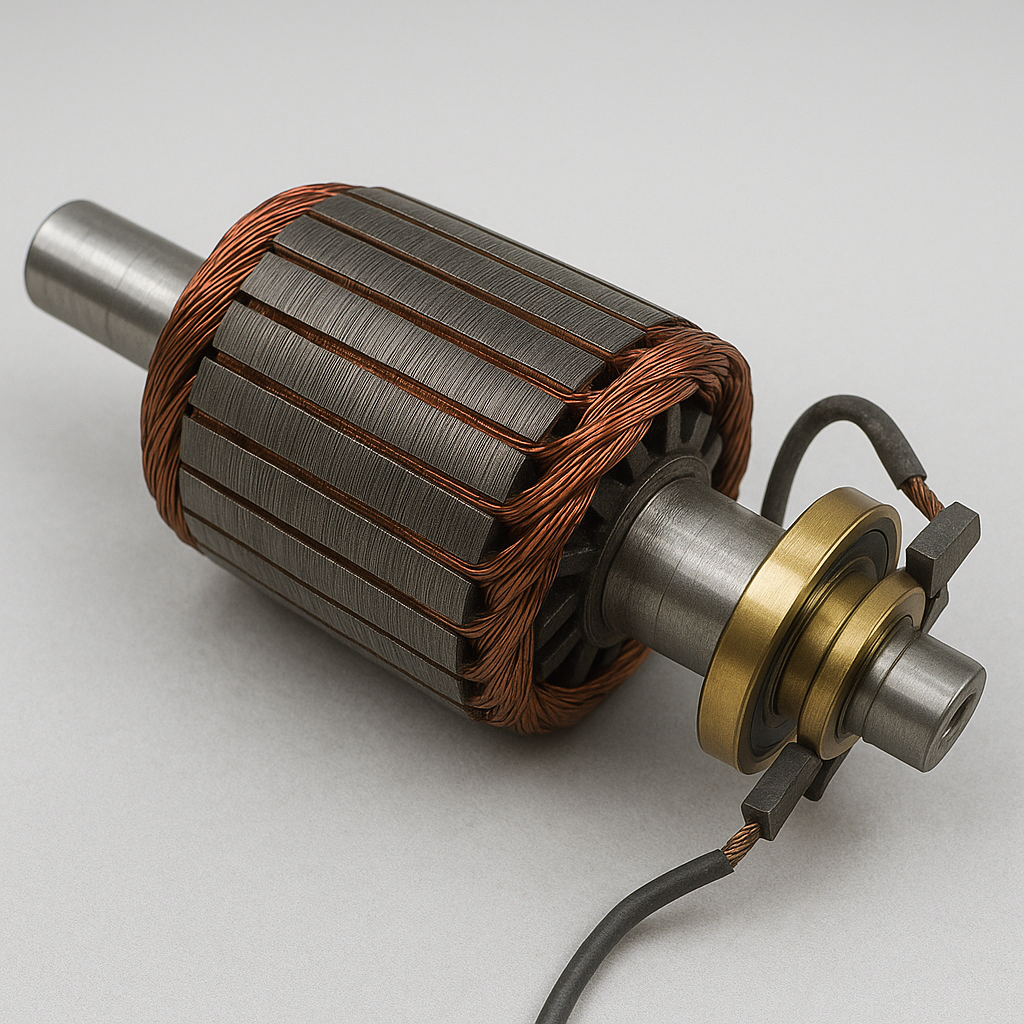

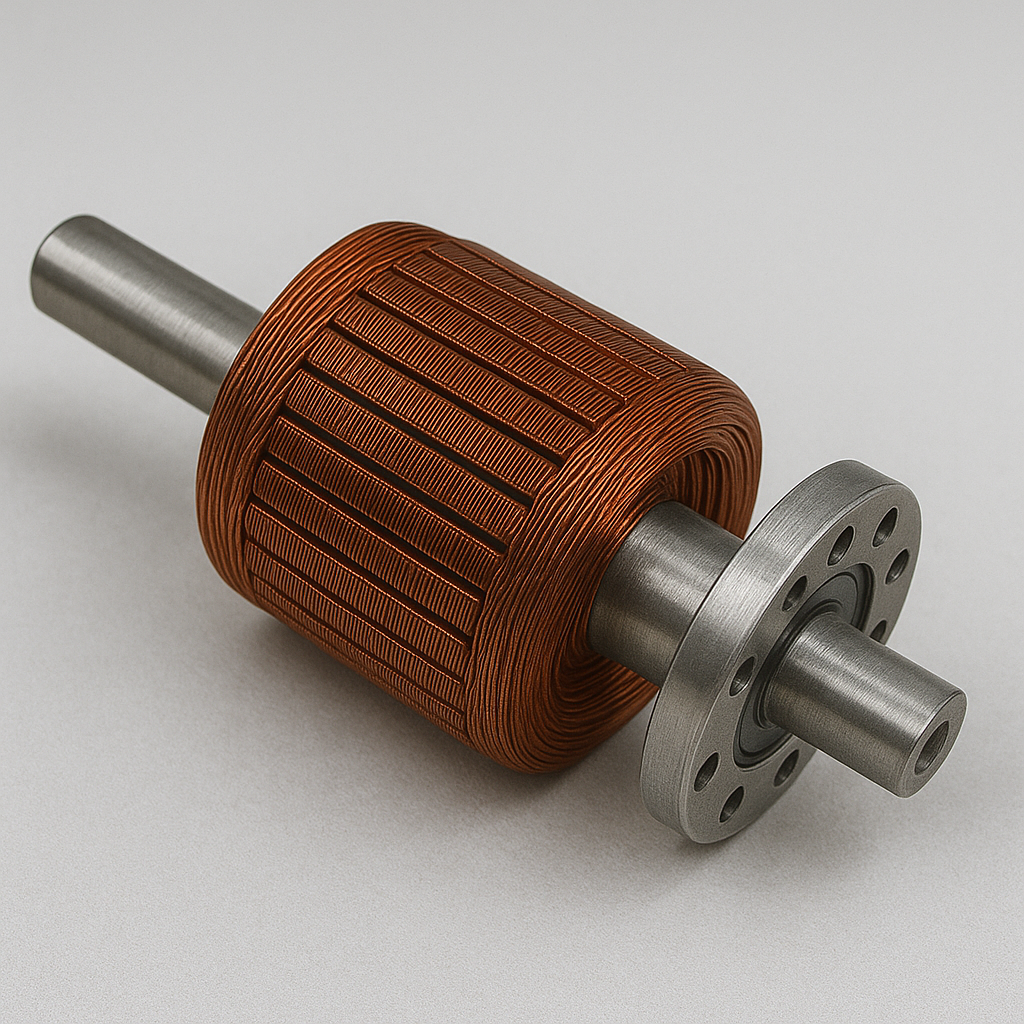

Rotors à champ enroulé

- Les bobines de rotor génèrent un champ magnétique contrôlable avec un courant d'excitation.

- Les bagues collectrices et les balais assurent une connexion électrique externe.

- Idéal pour les variateurs de vitesse et les grands systèmes servo.

Rotors à induit sans noyau ou sans fer

- L’absence de noyau en fer minimise le couple de cogging et réduit l’inertie.

- Offre une accélération élevée, une rotation en douceur et une efficacité améliorée.

- Privilégié dans les instruments aérospatiaux, les dispositifs médicaux et l'automatisation de précision.

Ce que nous personnalisons

- Nous comprenons que chaque application servo présente des exigences uniques. C'est pourquoi nous proposons des solutions de rotor entièrement sur mesure :

Conception du noyau du rotor

Nous optimisons la géométrie et les matériaux du noyau du rotor pour augmenter le couple, l'efficacité et minimiser les pertes pour des performances d'asservissement précises.

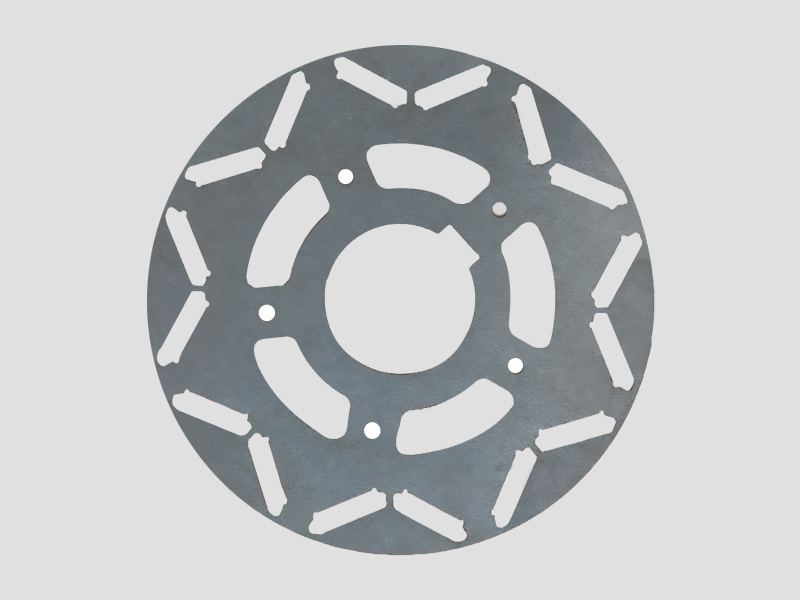

Piles de plastification

L'épaisseur, la qualité et l'isolation de la stratification personnalisée réduisent les courants de Foucault, contrôlent les vibrations et améliorent considérablement l'uniformité magnétique dans toutes les applications.

Arbres et moyeux

Nous usinons des arbres et des moyeux selon des tolérances exactes en matière de résistance, de durabilité, de concentricité et d'intégration transparente avec les assemblages de moteurs.

Traitement de surface et revêtement

Nous appliquons des traitements de surface et des revêtements sur mesure pour résister à l’usure, réduire la friction, prévenir le frottement et prolonger la durée de vie.

Revêtements antirouille et époxy

Les systèmes antirouille et époxy avancés offrent une protection contre la corrosion et une isolation électrique, améliorant l'adhérence, la résistance diélectrique et la durabilité à long terme.

Équilibrage et assemblage

L'équilibrage dynamique de précision et l'assemblage contrôlé réduisent les vibrations, assurent une rotation en douceur et répondent systématiquement aux normes de qualité strictes des servos.

Plages de capacités typiques

Pour répondre à une variété de besoins en matière de servomoteurs, nous proposons des gammes de production précises qui garantissent la précision dimensionnelle, l’équilibre et un fonctionnement fiable et performant.

Paramètre | Portée / Capacité | Remarques |

Diamètre extérieur du rotor | 20–300 mm | Plus grand/plus petit sur demande |

Hauteur de la pile | 10–250 mm | Piles simples ou multiples |

Diamètre de l’arbre | 3–80 mm | Classes d’ajustement du sol à H7/g6 |

Épaisseur de laminage | 0.20 / 0.27 / 0.35 mm | Autres jauges disponibles |

Concentricité (ID–OD) | ≤ 0,02–0,05 mm TIR (typique) | Rapports de capacité de processus disponibles |

Faux-rond de l’arbre | ≤ 0,01–0,03 mm TIR (typique) | Aux paliers tournants |

Note d’équilibre | ISO 21940 G2.5 | À vitesse d’utilisation, avec certificat |

Température de fonctionnement | –40 à 180 °C | Dépend du choix de l’aimant/manchon |

Options d’aimant | NdFeB, SmCo | H/SH/UH ou SmCo haute température pour 180 °C+ |

Marge d’éclatement du manchon | Conçu pour la vitesse | Manchons en fibre de carbone ou en alliage |

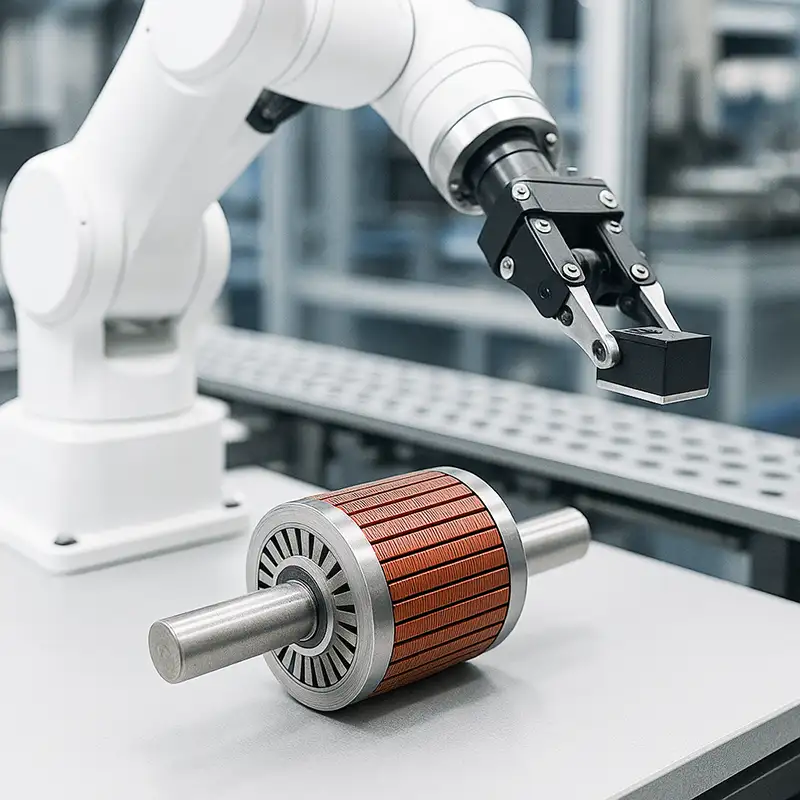

Notre processus de fabrication

- Nous produisons chaque rotor de servomoteur avec un usinage de précision, un équilibrage avancé et une inspection rigoureuse pour garantir des performances et une fiabilité exceptionnelles.

- Conception et ingénierie des moules : Développer des conceptions de matrices d'emboutissage de précision basées sur les données du prototype et les tolérances requises pour le rotor du servomoteur.

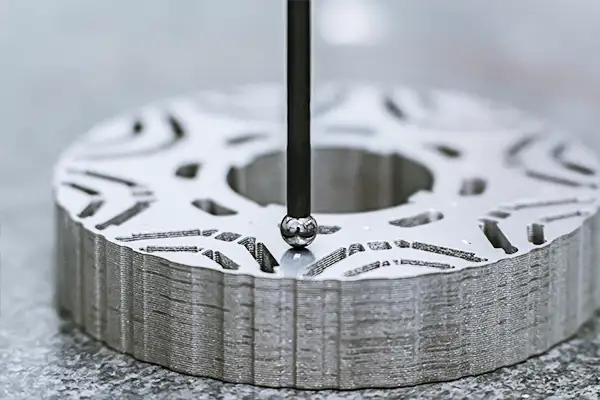

- Estampage de laminage de noyau : poinçonnage de tôles d'acier au silicium avec des tolérances serrées pour garantir la cohérence magnétique.

- Empilage et collage : Assembler les lamelles sous pression pour un alignement et une résistance mécanique optimaux.

- Usinage d'arbres : tournage et rectification des arbres de rotor pour une précision dimensionnelle et un équilibre précis.

- Assemblage de rotor : intégrez le noyau, l'arbre et les composants clés à l'aide de dispositifs d'alignement de haute précision.

- Équilibrage dynamique : effectuez un équilibrage multi-plans pour minimiser les vibrations et améliorer la stabilité de rotation.

- Revêtement de surface : Appliquez des revêtements anticorrosion et isolants pour une durabilité et des performances prolongées.

- Tests de performance : vérifier le couple, l'inertie et les paramètres électriques dans des conditions de test contrôlées.

- Inspection finale et emballage : Effectuer des contrôles visuels, dimensionnels et fonctionnels avant de sécuriser l'emballage.

- Nous mettons en œuvre des tests de qualité rigoureux à chaque étape de la production pour garantir que chaque rotor de servomoteur répond systématiquement à des normes strictes de performance et de fiabilité.

- Inspection des feuilletages : Nous mesurons la hauteur des bavures, l'épaisseur des feuilletages et la planéité à l'aide de micromètres de précision et de systèmes optiques. L'isolation interlaminée et le facteur d'empilement sont validés pour garantir la cohérence électrique et mécanique.

- Validation des aimants et des manchons : Les nuances d'aimants telles que NdFeB et SmCo sont soumises à des contrôles de dimensionnement, d'adhérence et de stabilité thermique. Les systèmes de manchons et d'adhésifs sont testés à vitesse de fonctionnement afin de garantir la résistance à l'éclatement et la durabilité.

- Équilibrage dynamique et concentricité : Les rotors sont équilibrés selon la norme ISO 21940 G2.5 aux vitesses nominales. La concentricité ID-OD et le faux-rond de l'arbre sont vérifiés avec des tolérances strictes à l'aide de jauges étalonnées et de testeurs de faux-rond.

- Durabilité des surfaces et des revêtements : nous testons la résistance à la corrosion et l'adhérence des revêtements, notamment l'époxy, le phosphate de zinc et le nickelage, sous l'effet de l'humidité, du brouillard salin et des vibrations pour simuler des conditions de fonctionnement réelles.

- Essais fonctionnels et acoustiques : Les niveaux d'ondulation de couple, de vibrations et de bruit sont mesurés à différentes vitesses de fonctionnement. Le bruit acoustique est validé dans des bancs d'essai contrôlés afin de confirmer les spécifications client et d'optimiser le fonctionnement silencieux de la machine.

- Traçabilité et certification : Chaque rotor est soumis à une traçabilité sérialisée, avec des registres d'inspection pour la qualité de la stratification, l'équilibre et les revêtements. Les processus qualité sont conformes à la norme ISO 9001, avec certification PPAP ou FAIR disponibles sur demande.

Produits vedettes

Servo Motor Core

- Diamètre extérieur du rotor : plage de 10 à 120 mm

- Épaisseur de la stratification : 0,1–0,5 mm

- Type d'estampage : multi-rangées ou coudées

- Assemblage de la pile : Verrouillage, collage, soudage

Estampage du rotor de servomoteur

- Matériau : Acier au silicium non orienté

- Type d'estampage : Ligne automatique à coude

- Hauteur de la bavure : ≤ 0,02 mm

- Contrôle des tolérances : Par dessin, CPK ≥ 1,67

Noyau de rotor de servomoteur

- Matériau : Acier au silicium ou alliages spéciaux

- Gamme de diamètres : options de 20 à 400 mm

- Hauteur d'empilement : Taille entièrement personnalisable

- Type de rotor : à fentes ou à insert magnétique

Client Cas

- Un intégrateur robotique de niveau 1 devait réduire l'ondulation du couple à basse vitesse et les vibrations sans changer le stator ou l'entraînement.

Notre solution

- Dent/fente de rotor PM repensée avec inclinaison de fente fractionnaire pour supprimer le cogging.

- Mise à niveau vers le NdFeB de qualité UH ; système adhésif/manchon validé pour le régime de fonctionnement.

- Équilibré selon G2,5 à 4 500 tr/min ; concentricité ID–OD serrée ≤ 0,02 mm TIR.

Résultats

Métrique | Avant | Après | Delta |

Couple d’encoche (pk–pk) | 100 % de référence | 38 % de référence | –62% |

Répétabilité du pick-place (3σ) | ±0.08 mm | ±0.03 mm | 62% mieux |

Temps de stabilisation de l’axe | 210 ms | 140 ms | –33% |

Bruit acoustique à 1 m | 58 dB | 55 dB | –3 dB |

FAQ générales

Quels matériaux utilisez-vous couramment pour les tôles des rotors de servomoteurs ?

Nous utilisons des tôles d’acier électriques de 0,20, 0,27 ou 0,35 millimètres, optimisées pour de faibles pertes de noyau, une uniformité magnétique, une planéité d’emboutissage uniforme et une isolation interlaminaire durable.

Quels traitements de surface améliorent la résistance à la corrosion du rotor du servomoteur ?

Nous proposons du phosphate de zinc, du nickelage, de l’oxyde noir et de l’époxy. Le choix dépend de l’environnement, des besoins d’isolation et de la compatibilité des adhésifs pour les aimants, les manchons, les moyeux et les interfaces.

Quelles méthodes d'inspection vérifient la qualité de laminage du rotor du servomoteur ?

Nous inspectons la hauteur des bavures, l’isolation interlaminée, l’épaisseur, la planéité et le facteur d’empilement à l’aide de micromètres, de mesures optiques, de tests de dureté Rockwell et de résistivité électrique avec des enregistrements d’inspection traçables.

Quel est votre délai de production typique d'un rotor de servomoteur ?

Le délai de livraison dépend de l’outillage de laminage, de l’approvisionnement en aimants et de l’équilibrage. Les prototypes nécessitent de quatre à six semaines ; les commandes récurrentes s’accélèrent une fois les processus, les fournisseurs et les montages stabilisés.

Quelles certifications soutiennent votre système de qualité de rotor de servomoteur ?

Nous opérons sous une gestion de la qualité ISO 9001, proposons PPAP ou FAIR sur demande, maintenons des équipements calibrés, des contrôles documentés et une traçabilité sérialisé du rotor à travers les étapes de production.

Comment protéger le rotor d'un servomoteur pendant le transport ?

Nous utilisons des inhibiteurs de corrosion, des manchons de protection, des déshydratants, des emballages amortisseurs de vibrations et des indicateurs de chocs ; des emballages validés par des tests de chute, de vibration et d’humidité simulant rigoureusement des conditions logistiques difficiles.