Les moteurs et les générateurs dépendent des noyaux de stator et de rotor pour transformer l’énergie électrique en énergie mécanique. Ils sont essentiels à la performance, au rendement et à la durabilité du moteur. Cependant, comme toute pièce mécanique, les stators et les rotors peuvent rencontrer des problèmes affectant le fonctionnement du moteur.

1. Perte de fer

La perte de fer, parfois appelée perte fer, est la dissipation d’énergie sous forme de chaleur qui se produit lorsque le noyau du stator ou du rotor subit des variations de flux magnétique. Cette perte réduit le rendement du moteur, entraînant un gaspillage d’énergie et une surchauffe.

Cause : L’hystérésis et les courants de Foucault dans le matériau du noyau sont les principales causes de perte de fer. Ces pertes sont plus importantes lorsque le matériau du noyau est de mauvaise qualité, mal laminé ou insuffisamment isolé.

Solution : L’utilisation de matériaux de qualité supérieure, comme l’acier au silicium, qui présente une perte par hystérésis réduite, permet de réduire les pertes de fer. De plus, l’épaisseur des tôles doit être optimisée, car des tôles plus fines réduisent les courants de Foucault. Une isolation adéquate entre les tôles peut également contribuer à réduire les pertes.

2. Défaillance de l’isolation

L’un des problèmes les plus dangereux des noyaux du stator et du rotor est la rupture de l’isolation. L’isolation protège les enroulements des courts-circuits, et une défaillance peut entraîner des pannes de moteur, des courts-circuits ou une panne complète du moteur.

Cause : Une défaillance de l’isolation peut survenir en raison du vieillissement, d’une exposition à des températures excessives, de contraintes mécaniques ou de contaminants. La détérioration de l’isolation peut être accélérée par des techniques de production ou des matériaux isolants de mauvaise qualité.

Solution : Des indicateurs précoces de dégradation de l’isolation peuvent être détectés grâce à des inspections et des entretiens de routine. L’utilisation de matériaux isolants de haute qualité et résistants aux températures élevées, ainsi que de meilleures techniques de fabrication, peuvent réduire considérablement le risque de défaillance. De plus, il est essentiel de s’assurer que le moteur fonctionne dans les limites de température nominales.

3. Surchauffe

La surchauffe des noyaux du stator et du rotor peut entraîner divers problèmes, notamment une baisse du rendement du moteur, une usure accélérée et des dommages permanents aux enroulements.

Cause : La surchauffe peut être causée par un courant excessif, une mauvaise ventilation, des systèmes de refroidissement inadéquats ou une inefficacité des matériaux du noyau. Des conditions environnementales telles que des températures ambiantes élevées ou des mécanismes de refroidissement insuffisants dans le moteur peuvent aggraver le problème.

Solution : Une ventilation adéquate autour du moteur est essentielle pour éviter la surchauffe. De plus, l’amélioration du système de refroidissement, par exemple en ajoutant des ventilateurs externes ou en améliorant la dissipation thermique du moteur, peut contribuer à la gestion de la température. L’utilisation de matériaux à haute efficacité pour les noyaux et le maintien de la charge du moteur dans les limites spécifiées sont essentiels.

4. Vibrations mécaniques

Les vibrations mécaniques dans les noyaux du stator et du rotor sont un autre problème courant qui peut nuire aux performances des moteurs et des générateurs. Les roulements, le noyau et d’autres pièces peuvent subir une défaillance prématurée sous l’effet de ces vibrations.

Cause : Les vibrations sont souvent causées par des assemblages rotoriques déséquilibrés, un mauvais alignement ou des défauts de fabrication entraînant un placement irrégulier des tôles. Des forces externes, telles que des charges déséquilibrées ou des chocs externes, peuvent également contribuer aux vibrations.

Solution : Un équilibrage correct pendant la fabrication est essentiel pour minimiser les vibrations mécaniques. De plus, des contrôles d’alignement réguliers et l’utilisation de méthodes de fabrication de haute précision peuvent contribuer à atténuer les problèmes de vibrations. Dans certains cas, des matériaux amortissant les vibrations peuvent être ajoutés pour réduire davantage l’impact.

5. Saturation du noyau

Lorsque la densité de flux magnétique dans le noyau du stator ou du rotor est supérieure à la capacité de résistance du matériau, une saturation du noyau se produit. Cela entraîne une réduction des performances et du rendement global du moteur.

Cause : La saturation du noyau peut être causée par une surcharge, une conception inadéquate ou un mauvais choix du matériau du noyau. L’utilisation d’un matériau inadapté aux conditions de fonctionnement du moteur peut entraîner une saturation prématurée.

Solution : L’utilisation de noyaux fabriqués à partir de matériaux de haute qualité à perméabilité magnétique élevée, comme l’acier au silicium de haute qualité, peut réduire le risque de saturation. S’assurer que le moteur est correctement conçu, avec des dimensions de noyau et des conditions de fonctionnement appropriées, peut également prévenir ce problème. Une surveillance régulière des conditions de charge du moteur est essentielle pour éviter toute surcharge.

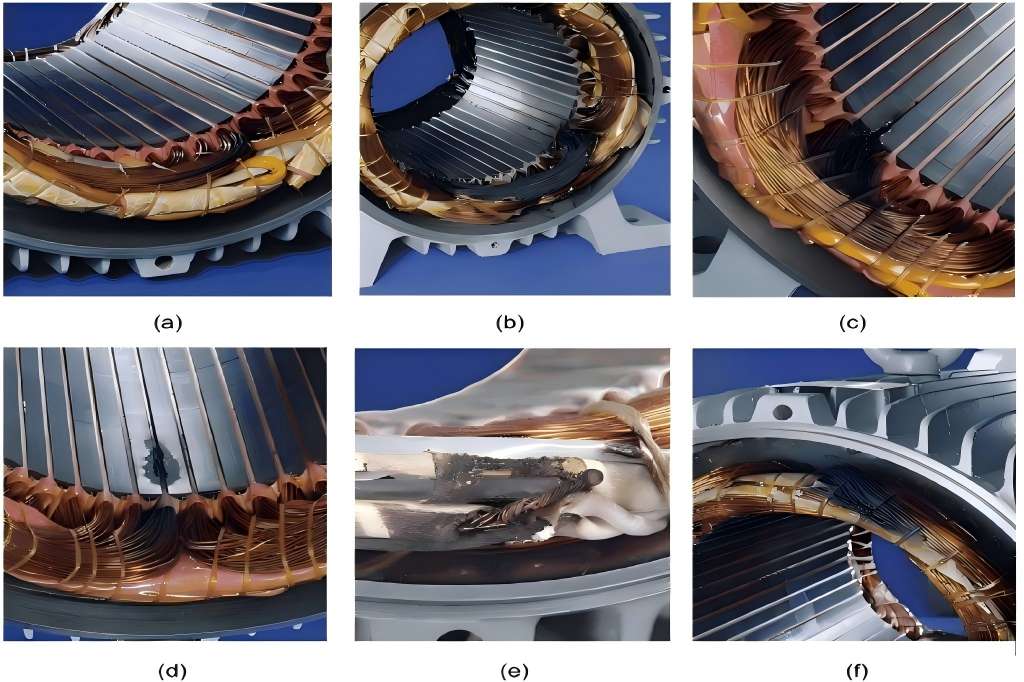

6. Tôles fissurées ou endommagées

Des tôles fissurées ou endommagées peuvent apparaître dans les noyaux du stator et du rotor, entraînant souvent une défaillance mécanique, une baisse des performances, voire l’arrêt complet du moteur.

Cause : Les fissures se produisent généralement pendant le processus de fabrication, notamment si le matériau de tôle n’est pas manipulé correctement ou si les matrices d’emboutissage ne sont pas correctement calibrées. Une chaleur excessive ou des contraintes mécaniques pendant le fonctionnement peuvent également provoquer des fissures dans les tôles.

Solution : Pour éviter les fissures, il est essentiel d’utiliser des tôles de haute qualité et durables, fabriquées dans un matériau résistant, comme l’acier électrique de haute qualité. Une manipulation soignée et des contrôles qualité pendant le processus d’emboutissage peuvent prévenir les dommages. De plus, minimiser les contraintes thermiques et mécaniques excessives pendant le fonctionnement du moteur permet également d’éviter les fissures.

7. Courts-circuits d’enroulement

Les courts-circuits d’enroulement sont des défauts électriques où les spires d’enroulement se court-circuitent, entraînant une surchauffe, une perte de couple moteur et, dans les cas les plus graves, une panne totale du moteur.

Cause : Ces courts-circuits sont généralement causés par un défaut d’isolation, une contamination ou une usure mécanique. Des températures élevées, des procédures de bobinage incorrectes ou le vieillissement du moteur peuvent contribuer à ce problème.

Solution : L’utilisation de matériaux isolants de qualité supérieure est essentielle pour prévenir les courts-circuits. De plus, le recours à des techniques de fabrication avancées, telles que le bobinage de précision, peut réduire ce risque. Une inspection régulière de l’état des bobinages et le maintien de mécanismes de refroidissement adéquats sont également importants pour prévenir les courts-circuits.

8. Problèmes d’attraction magnétique

Les problèmes d’attraction magnétique surviennent lorsque les champs magnétiques dans les noyaux du stator et du rotor ne sont pas équilibrés, ce qui entraîne des forces inégales susceptibles de provoquer des vibrations, un échauffement et un fonctionnement inefficace du moteur.

Cause : Les problèmes d’attraction magnétique sont souvent causés par un mauvais alignement du rotor, des entrefers irréguliers ou des défauts dans la structure de laminage du stator. Ces irrégularités créent des forces magnétiques inégales qui perturbent le bon fonctionnement du moteur.

Solution : Un alignement précis du rotor et du stator est essentiel pour des champs magnétiques équilibrés. L’utilisation de tôles de haute qualité et sans défaut, ainsi que le maintien d’un entrefer adéquat entre le stator et le rotor, sont essentiels pour résoudre les problèmes d’attraction magnétique. Des contrôles qualité et un étalonnage réguliers pendant la fabrication peuvent également prévenir ces problèmes.

9. Bruit et bourdonnement audible

Un bruit excessif et un bourdonnement audible provenant d’un moteur peuvent être le signe de problèmes sous-jacents au niveau des noyaux du stator et du rotor. Bien que certains bruits soient courants, des bruits inhabituels peuvent indiquer un dysfonctionnement du moteur.

Cause : Le bruit et le bourdonnement résultent souvent de vibrations mécaniques, de forces magnétiques ou de problèmes de qualité de la tôle. Des noyaux mal laminés ou une conception inadéquate peuvent provoquer des frottements et donc du bruit.

Solution : Un laminage correct des noyaux du stator et du rotor peut contribuer à minimiser les frottements et à réduire les niveaux de bruit. De plus, le maintien d’un alignement et d’un équilibre corrects du moteur, ainsi que la réduction des vibrations mécaniques, peuvent prévenir un bruit excessif. Dans certains cas, des matériaux d’insonorisation ou des solutions d’amortissement peuvent être utilisés pour réduire davantage le bourdonnement audible.

10. Mauvaise adhérence du noyau

Les problèmes d’adhérence du noyau surviennent lorsque les différentes tôles d’un stator ou d’un rotor n’adhèrent pas correctement, ce qui entraîne une mauvaise intégrité mécanique, une baisse du rendement et une panne potentielle du moteur.

Cause : Une mauvaise adhérence du noyau peut survenir pendant le processus de fabrication si l’adhésif utilisé est de mauvaise qualité ou si les couches de tôles ne sont pas correctement alignées. De plus, des facteurs environnementaux tels que l’humidité ou les températures extrêmes peuvent affecter l’intégrité de l’adhérence.

Solution : Des agents de liaison de haute qualité et des techniques d’alignement précises sont essentiels pour garantir une adhérence parfaite du noyau. L’utilisation de procédures automatisées permet d’améliorer la régularité de l’empilement des tôles et de réduire les erreurs humaines. Des inspections et des contrôles qualité réguliers garantissent l’intégrité de l’adhérence du noyau tout au long de la vie du moteur.