Dans la fabrication de moteurs, l’efficacité, la précision et la réduction des coûts sont essentielles. Les avancées récentes, telles que l’empilage et le rivetage automatiques de matrices progressives, révolutionnent la production de noyaux de stators et de rotors, offrant une production plus rapide, une réduction des erreurs et des économies significatives.

La transition vers l’automatisation dans la fabrication de moteurs

La production de noyaux de moteurs était jusqu’à présent une activité à forte intensité de main-d’œuvre, l’empilage et le rivetage manuels entraînant des incohérences, des retards et des coûts plus élevés. Pour y remédier, les fabricants adoptent l’automatisation afin de rationaliser leurs opérations et de répondre à la demande croissante de secteurs tels que les véhicules électriques, les énergies renouvelables et la robotique.

L’automatisation de la production de noyaux de stators et de rotors améliore l’efficacité en éliminant le travail manuel lors de l’empilage et du rivetage, ce qui se traduit par des cycles plus courts, une meilleure régularité et des coûts réduits.

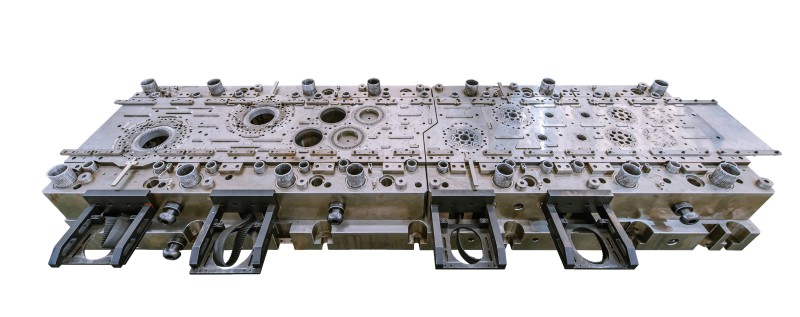

Comprendre l’empilage et le rivetage automatiques de matrices progressives

Le processus d’empilage et de rivetage automatiques de matrices progressives implique l’intégration de plusieurs technologies avancées pour automatiser les étapes clés de la production de noyaux :

- Estampage à matrice progressive : Le processus d’estampage se déroule en plusieurs étapes, chaque passe de la matrice façonnant progressivement le matériau. Il en résulte des noyaux de moteur d’une grande précision, répondant aux spécifications strictes requises pour un rendement moteur optimal.

- Empilement automatique : Une fois le matériau estampé, les lamelles doivent être empilées selon un agencement précis. Avec les méthodes traditionnelles, ce processus nécessite un travail manuel pour garantir un alignement correct. Grâce à l’empilement automatique, les lamelles sont positionnées avec précision par un système robotisé, ce qui améliore la précision de l’alignement et accélère le processus.

- Mécanisme de rivetage : Le noyau entier est ensuite formé par rivetage des lamelles. L’automatisation garantit un placement précis et sécurisé des rivets, réduisant ainsi les risques de désalignement et garantissant l’intégrité structurelle du noyau du moteur.

Principaux avantages de l’empilage et du rivetage automatiques des matrices progressives

Augmentation de la vitesse de production

L’un des avantages les plus immédiats de l’automatisation des processus d’empilage et de rivetage est la réduction significative des temps de cycle de production. Avant l’automatisation, l’ensemble du processus de production pouvait prendre jusqu’à 8 à 10 minutes par unité. Grâce à l’intégration de systèmes automatiques, les fabricants peuvent réduire le temps de production à 5 à 6 minutes par unité.

Par exemple, un fabricant qui produisait auparavant 200 noyaux de stator par jour peut désormais en produire 400 avec la même main-d’œuvre, soit une augmentation remarquable de 100 % de sa capacité de production.

| Processus | Temps manuel (par unité) | Temps automatisé (par unité) | Temps gagné (par unité) |

| Découpage | 3 minutes | 1 minute | 2 minutes |

| Empilage | 4 minutes | 1 minute | 3 minutes |

| Rivetage | 2 minutes | 1 minute | 1 minute |

| Temps de cycle total | 9–10 minutes | 5–6 minutes | 4–5 minutes |

Cette réduction du temps de cycle améliore non seulement le rendement, mais réduit également la consommation d’énergie par unité, diminuant ainsi encore les coûts de production.

Amélioration de la qualité et de la régularité des produits

La précision est un facteur essentiel dans la production de noyaux de moteur. La qualité du noyau a un impact direct sur l’efficacité et les performances du moteur.

Les systèmes d’empilage et de rivetage automatiques garantissent un alignement parfait de chaque tôle et un positionnement sûr des rivets, pour un produit plus uniforme et homogène. Les fabricants ayant mis en œuvre ces systèmes constatent une réduction significative des défauts, avec des taux d’amélioration de la qualité allant jusqu’à 90 %.

Les données des leaders du secteur montrent que le taux d’erreurs de désalignement lors de l’empilage des tôles est passé de 5 % avec les processus manuels à seulement 0,5 % avec l’automatisation. De même, les erreurs de positionnement des rivets ont diminué de 95 %, garantissant ainsi que chaque noyau de moteur répond à des normes de performance strictes.

| Indicateur de qualité | Processus manuel | Processus automatisé | Amélioration (%) |

| Erreur d’alignement des tôles | 5 % | 0,5 % | 90 % |

| Erreur de placement des rivets | 4 % | 0,2 % | 95 % |

| Taux de retouche des produits | 8 % | 1 % | 87,5 % |

Ces améliorations de la qualité contribuent à une réduction significative des taux de reprise des produits, améliorant ainsi l’efficacité opérationnelle.

Réduction des coûts de main-d’œuvre

L’automatisation des processus d’empilage et de rivetage permet de réaliser d’importantes économies de main-d’œuvre. Le travail manuel traditionnel nécessitait une équipe d’ouvriers pour gérer ces étapes.

L’automatisation réduit considérablement le recours à l’intervention manuelle, permettant aux fabricants d’affecter des ouvriers à des tâches plus complexes, telles que la maintenance des machines, le contrôle qualité et le dépannage.

Suite à la mise en œuvre de technologies automatisées, les fabricants constatent des économies de main-d’œuvre allant jusqu’à 30 %. Par exemple, une entreprise employant 10 ouvriers pour l’empilage et le rivetage manuels peut désormais n’avoir besoin que de 4 ouvriers pour superviser le processus automatisé, ce qui se traduit par des économies significatives.

Réduction des déchets de matériaux

Dans la production traditionnelle de noyaux, les déchets de matériaux dus à des défauts d’alignement, des défauts ou des erreurs humaines étaient courants. L’empilage et le rivetage manuels pouvaient entraîner des pertes de laminages, augmentant ainsi les coûts des matériaux. Grâce à l’automatisation, la manutention des matériaux est beaucoup plus précise, ce qui se traduit par une réduction des rebuts et des coûts des matières premières.

Par exemple, un système automatisé peut réduire les déchets de matériaux jusqu’à 15 %, ce qui permet aux fabricants d’économiser des milliers de dollars par an sur les coûts des matières premières. Ces économies ne feront qu’augmenter tant que les entreprises continueront de rationaliser leurs lignes de production.

Retour sur investissement (ROI)

Bien que l’investissement initial dans des matrices progressives d’empilage et de rivetage automatiques puisse être important (généralement entre 500 000 et 1 million de dollars), de nombreux fabricants constatent un retour sur investissement complet en 18 à 24 mois.

Les avantages combinés d’une cadence de production accrue, d’une qualité supérieure, d’une réduction des coûts de main-d’œuvre et d’une réduction des déchets de matériaux contribuent à des économies substantielles qui compensent largement les investissements initiaux.

Un fabricant a signalé un retour sur investissement (ROI) en seulement 20 mois, citant une augmentation du rendement et une baisse des coûts d’exploitation.

Étude de cas concrète : Impact sur la production

Il y a deux ans, un important fabricant de moteurs a intégré l’empilage et le rivetage automatiques d’outils progressifs à son processus de production. Avant l’automatisation, l’entreprise produisait 400 noyaux de stator par jour, avec un taux de défaut de 10 %.

Après la mise en œuvre du nouveau système, sa production est passée à 800 noyaux par jour, et le taux de défaut est tombé à seulement 2 %. Ces améliorations ont permis une réduction de 25 % des coûts de production globaux, permettant à l’entreprise d’économiser 300 000 $ par an sur la main-d’œuvre et les matériaux.

Cette étude de cas met en évidence l’impact concret de ces technologies avancées sur la production de noyaux de moteur, démontrant que l’automatisation n’est pas un simple concept théorique, mais une solution éprouvée offrant des avantages tangibles.

Tendances futures et perspectives d’avenir

Avec la croissance du marché des véhicules électriques (VE) et des énergies renouvelables, la demande de noyaux de moteur performants et haut de gamme va s’accroître.

L’utilisation d’outils progressifs d’empilage et de rivetage automatiques devrait se généraliser, grâce aux progrès de l’automatisation, de l’intelligence artificielle (IA) et de l’apprentissage automatique qui devraient encore améliorer les processus de production.

À l’avenir, les fabricants pourraient bénéficier d’une efficacité encore accrue grâce à l’intégration de ces technologies aux systèmes de l’Industrie 4.0, permettant une surveillance en temps réel et une maintenance prédictive, réduisant ainsi les temps d’arrêt et améliorant la qualité de la production.

Conclusion

L’empilage et le rivetage automatiques ont transformé la production de noyaux de stators et de rotors, offrant des avantages tels qu’une production plus rapide, une plus grande précision, des coûts de main-d’œuvre réduits et une réduction des déchets.

L’automatisation est essentielle pour préserver la compétitivité et la qualité des produits face à la demande croissante de moteurs électriques. Investir dans l’automatisation est une décision stratégique rentable à long terme.